1.本实用新型属于电子烟雾化器技术领域,尤其涉及一种双层陶瓷雾化芯及雾化器。

背景技术:

2.目前市面上的大功率雾化器通常采用的是蚀刻网包棉雾化芯,这种雾化芯采用在发热体外包裹导油棉,这样的方式不仅组装效率低,不良率较高,且使用寿命短,容易出现干烧产生糊味,从而影响用户的使用口感。

技术实现要素:

3.本实用新型的目的在于至少一定程度上解决现有技术中的不足,提供一种双层陶瓷雾化芯及雾化器。

4.为实现上述目的,本实用新型提供了一种双层陶瓷雾化芯,应用于电子烟的雾化器中,包括中空管状的多孔陶瓷体以及设置在所述多孔陶瓷体上的发热体,所述多孔陶瓷体由外至内分为外层陶瓷层和内层陶瓷层,且所述外层陶瓷层的渗透率大于所述内层陶瓷层。

5.优选地,所述发热体采用镍铬合金材料制成,并设置于所述内层陶瓷层的内表面。

6.优选地,所述发热体采用螺旋丝状结构,并螺旋的嵌设在所述内层陶瓷层的内表面。

7.优选地,所述发热体采用网状结构,并覆盖的嵌设在所述内层陶瓷层的内表面。

8.优选地,所述发热体还具有伸出的两个电极引脚,两个所述电极引脚从所述多孔陶瓷体的中心通孔中伸出。

9.优选地,所述多孔陶瓷体为圆管状、椭圆管状、或具有圆角的方形管状结构。

10.本实用新型还提供一种雾化器,应用于电子烟,包括如上所述雾化芯。

11.本实用新型双层陶瓷雾化芯通过采用渗透率不同的内外两层陶瓷层,使油液可依次从外层陶瓷层和内层陶瓷层的微孔中穿过,并与发热体接触受热后雾化产生可供用户吸食的气溶胶;省去了现有技术中额外包棉的工序,节省人工包棉工时,提高了组装效率,并可减少人工包棉的不一致性。并且结构简单,采用一体烧结工艺有效降低了废品率,可通过采用不同的料体来调节内外层的微孔孔隙率,以适配不同雾化器的需求,且陶瓷结构的雾化芯稳定耐用,使用寿命长。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

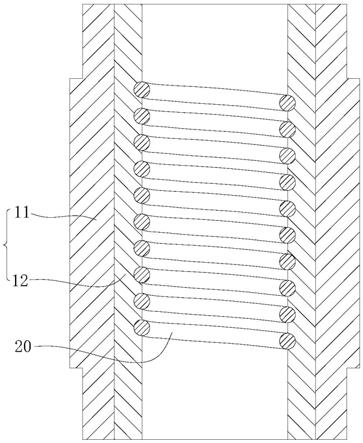

13.图1为本实用新型双层陶瓷雾化芯实施例的结构图;

14.图2为图1的剖面示意图。

具体实施方式

15.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制,基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.请参阅图1-2,本实用新型实施例提供了一种双层陶瓷雾化芯,应用于电子烟的雾化器中,包括中空管状的多孔陶瓷体10以及设置在多孔陶瓷体10上的发热体20,多孔陶瓷体10由外至内分为外层陶瓷层11和内层陶瓷层12,且外层陶瓷层11的渗透率大于内层陶瓷层12。

17.本实施例中多孔陶瓷体10内外两层分别采用不同陶瓷料体配合,并使用造孔剂一次烧结工艺实现一体成型,使油液可依次从外层陶瓷层11和内层陶瓷层12的微孔中穿过,并与发热体20接触受热后雾化产生可供用户吸食的气溶胶;省去了现有技术中额外包棉的工序,节省人工包棉工时,提高了组装效率,并可减少人工包棉的不一致性。

18.当然,在其他实施例中也可采用先烧结成型内层陶瓷层12,再将外层陶瓷料体涂覆在内层陶瓷层12上,再次烧结后形成双层的多孔陶瓷体10,所得到多孔陶瓷体10的外层陶瓷层11以及内层陶瓷层12内形成有大量微孔而具有一定的孔隙率,从而使得外层陶瓷层11和内层陶瓷层12都具有较强的导液性能。

19.为了保证雾化芯的顺畅导油雾化,避免干烧的出现,外层陶瓷层11的微孔孔隙率为60~75%,内层陶瓷层12的微孔孔隙率为45~60%,从而实现外层陶瓷层11的渗透率大于内层陶瓷层12,如此来保证外层陶瓷层11导油性能的同时,使内层陶瓷层12具有较佳的锁油性能。为保证对油液的导油速率,本实施例中外层陶瓷层11的微孔孔径较佳为10~100μm,内层陶瓷层12的微孔孔径较佳为5~50μm,如此可以进一步提高导油的饱和量。

20.上述多孔陶瓷体10为圆管状、椭圆管状、或具有圆角的方形管状结构,本实施例优选采用圆管状结构,发热体20对烟油加热雾化后所产生的气溶胶从逸出至多孔陶瓷体10的中心通孔中,并由用户抽吸时从电子烟的烟嘴输出。

21.在一个实施例中,本实施例的发热体20优选采用镍铬合金材料制成,并设置于内层陶瓷层12的内表面。较佳地,发热体20采用螺旋丝状结构,并螺旋的嵌设在内层陶瓷层12的内表面,即发热体20与多孔陶瓷体10采用一体烧结成型,如此使得整体双层陶瓷雾化芯的结构简单,装配难度低,且结构稳定耐用;当然,螺旋丝状结构的发热体20也可以直接装配在多孔陶瓷体10的中心通孔中,并与内层陶瓷层12的内表面抵接。

22.在其他实施例中,发热体20也可采用网状结构,并覆盖的嵌设在内层陶瓷层12的内表面;当然,网站结构的发热体20也可以覆盖的铁设于内层陶瓷层12的内表面。

23.在一个实施例中,发热体20还具有伸出的两个电极引脚,两个电极引脚从多孔陶瓷体10的中心通孔中伸出,从而便于雾化芯与供电电源实现电性连接,电极引脚的材质可以采用镍、铜或铝等阻值相对较低的导电金属单质材料制成。

24.综上所述,本实用新型双层陶瓷雾化芯结构简单,采用一体烧结工艺有效降低了废品率,可通过采用不同的料体来调节内外层的微孔孔隙率,以适配不同雾化器的需求,且陶瓷结构的雾化芯稳定耐用,使用寿命长。

25.本实用新型还提供一种雾化器,应用于电子烟,包括如上所述的雾化芯,该雾化芯的具体结构参照上述实施例,由于本实施例雾化器采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

26.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其它实施例的相关描述。

27.以上为对本实用新型所提供的技术方案的描述,对于本领域的技术人员,依据本实用新型实施例的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本实用新型的限制。

技术特征:

1.一种双层陶瓷雾化芯,应用于电子烟的雾化器中,其特征在于,包括中空管状的多孔陶瓷体以及设置在所述多孔陶瓷体上的发热体,所述多孔陶瓷体由外至内分为外层陶瓷层和内层陶瓷层,且所述外层陶瓷层的渗透率大于所述内层陶瓷层。2.根据权利要求1所述的雾化芯,其特征在于,所述外层陶瓷层的微孔孔隙率为60~75%,内层陶瓷层的微孔孔隙率为45~60%。3.根据权利要求1所述的雾化芯,其特征在于,所述发热体采用镍铬合金材料制成,并设置于所述内层陶瓷层的内表面。4.根据权利要求3所述的雾化芯,其特征在于,所述发热体采用螺旋丝状结构,并螺旋的嵌设在所述内层陶瓷层的内表面。5.根据权利要求3所述的雾化芯,其特征在于,所述发热体采用网状结构,并覆盖的嵌设在所述内层陶瓷层的内表面。6.根据权利要求4或5所述的雾化芯,其特征在于,所述发热体还具有伸出的两个电极引脚,两个所述电极引脚从所述多孔陶瓷体的中心通孔中伸出。7.根据权利要求1所述的雾化芯,其特征在于,所述多孔陶瓷体为圆管状、椭圆管状、或具有圆角的方形管状结构。8.一种雾化器,应用于电子烟,其特征在于,包括如权利要求1至7任一项所述雾化芯。

技术总结

本实用新型涉及一种双层陶瓷雾化芯及雾化器,该双层陶瓷雾化芯包括中空管状的多孔陶瓷体以及设置在所述多孔陶瓷体上的发热体,所述多孔陶瓷体由外至内分为外层陶瓷层和内层陶瓷层,且所述外层陶瓷层的渗透率大于所述内层陶瓷层。本实用新型双层陶瓷雾化芯通过采用渗透率不同的内外两层陶瓷层,省去了现有技术中额外包棉的工序,节省人工包棉工时,提高了组装效率,并可减少人工包棉的不一致性。并且结构简单,采用一体烧结工艺有效降低了废品率,可通过采用不同的料体来调节内外层的微孔孔隙率,以适配不同雾化器的需求,且陶瓷结构的雾化芯稳定耐用,使用寿命长。使用寿命长。使用寿命长。

技术研发人员:李宏鹏 李浩宇

受保护的技术使用者:深圳市基克纳科技有限公司

技术研发日:2021.05.10

技术公布日:2022/1/18