1.本发明涉及电子雾化技术领域,特别是涉及一种电子雾化器及其温控方法。

背景技术:

2.随着低温不燃烧的电子烟的普及,电子烟在社会上的销量也逐年递增。品质好、品牌好的电子烟,很受消费者的欢迎,占据了很大市场份额。用户在使用过程中,在一个使用周期是通过软件控制时间来实现的。

3.然而,用户的使用习惯不一致,有的使用速度较快,使得在一个使用周期结束前就已经使用完一根烟支,可是后续发热丝还是会在剩余的使用周期内持续加热,导致电能的浪费。

技术实现要素:

4.本发明的目的是克服现有技术中的不足之处,提供一种降低电能消耗的电子雾化器及其温控方法。

5.本发明的目的是通过以下技术方案来实现的:

6.一种电子雾化器的温控方法,所述方法包括:

7.获取电子雾化器的发热丝的当期温度以及前期温降数;

8.将所述当期温度与预设期温进行温差处理,得到期温差分值;

9.检测所述期温差分值与预设温差值是否匹配;

10.当所述期温差分值与所述预设温差值匹配时,对所述前期温降数进行变数处理,得到当期温降数;

11.根据所述当期温降数向所述电子雾化器的温控主板发送启闭信号,以调整所述发热丝的电流通断。

12.在其中一个实施例中,所述获取电子雾化器的发热丝的当期温度以及前期温降数,包括:获取当前采样周期的所述发热丝的实时电状态参数;对所述实时电状态参数进行阻温处理,得到所述当前采样周期的期望温度。

13.在其中一个实施例中,所述获取当前采样周期的所述发热丝的实时电状态参数,包括:获取所述发热丝的实时电压以及实时电流。

14.在其中一个实施例中,所述将所述当期温度与预设期温进行温差处理,得到期温差分值,包括:将当前采样周期的期望温度与所述预设期温进行温差处理,得到当前采样周期内的期望温度差值。

15.在其中一个实施例中,所述将当前采样周期的期望温度与所述预设期温进行温差处理,包括:将当前采样周期的期望温度与上一采样周期的期望温度进行温差处理。

16.在其中一个实施例中,所述检测所述期温差分值与预设温差值是否匹配,包括:检测当前采样周期的期望温度差值是否小于所述预设温差值;所述当所述期温差分值与所述预设温差值匹配时,对所述前期温降数进行变数处理,得到当期温降数,包括:当所述期望

温度差值小于所述预设温差值时,对所述前期温降数进行增数处理,得到当期温降累计数。

17.在其中一个实施例中,所述当所述期温差分值与所述预设温差值匹配时,对所述前期温降数进行变数处理,得到当期温降数,还包括:当所述期望温度差值小于所述预设温差值时,对所述前期温降数进行减数处理,得到当期温降剩余数。

18.在其中一个实施例中,所述检测当前采样周期的期望温度差值是否小于所述预设温差值,包括:检测当前采样周期的期望温度差值是否小于0。

19.在其中一个实施例中,所述根据所述当期温降数向所述电子雾化器的温控主板发送启闭信号,以调整所述发热丝的电流通断,包括:检测所述当期温降数与预设温降数是否匹配;当所述当期温降数与所述预设温降数匹配时,向所述温控主板发送关闭信号,以断开所述发热丝的电流通断。

20.一种电子雾化器,在工作时可实现上述任一实施例所述的温控方法。

21.与现有技术相比,本发明至少具有以下优点:

22.在当前采样周期内,检测当期温度是否发生降温,在当期温度发生降温后,对前期温降数进行处理,以便于获取当前采样周期的温度下降次数,即当期温降数,从而便于根据当前采样周期的温度下降次数确定对发热丝进行启闭,使得发热丝在温度下降次数达到一定次数后自动关闭,无需等到使用周期结束,从而降低了电能消耗。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

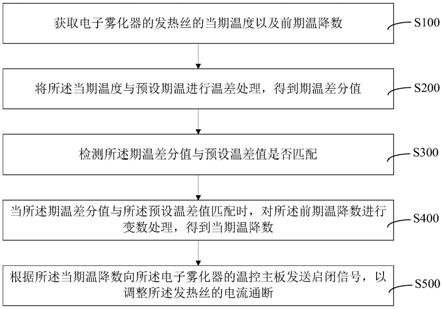

24.图1为一实施例中电子雾化器的温控方法的流程图。

具体实施方式

25.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

26.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

27.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

28.本发明涉及一种电子雾化器的温控方法。在其中一个实施例中,所述电子雾化器的温控方法包括获取电子雾化器的发热丝的当期温度以及前期温降数;将所述当期温度与

预设期温进行温差处理,得到期温差分值;检测所述期温差分值与预设温差值是否匹配;当所述期温差分值与所述预设温差值匹配时,对所述前期温降数进行变数处理,得到当期温降数;根据所述当期温降数向所述电子雾化器的温控主板发送启闭信号,以调整所述发热丝的电流通断。在当前采样周期内,检测当期温度是否发生降温,在当期温度发生降温后,对前期温降数进行处理,以便于获取当前采样周期的温度下降次数,即当期温降数,从而便于根据当前采样周期的温度下降次数确定对发热丝进行启闭,使得发热丝在温度下降次数达到一定次数后自动关闭,无需等到使用周期结束,从而降低了电能消耗。

29.请参阅图1,其为本发明一实施例的电子雾化器的温控方法的流程图。所述电子雾化器的温控方法包括以下步骤的部分或全部。

30.s100:获取电子雾化器的发热丝的当期温度以及前期温降数。

31.在本实施例中,所述发热丝作为所述电子雾化器的加热件,用于对烟支进行加热。当前采样周期为单个使用周期内的一个采样周期,即在单个使用周期内有多个采样周期,当前采样周期为最近的一个采样周期,也即所述当前采样周期为实时采样周期。所述当期温度为所述发热丝的当前采样周期对应的温度,例如,所述当期温度是在当前采样周期内对各个时刻采集后形成的温度,所述前期温降数为当前采样周期的前一个采样周期对应的温降次数,所述前期温降数用于展示在整个使用周期内的温度下降次数,便于对所述电子雾化器的使用次数进行实时计数,从而便于在使用次数达到一定的次数后自动关闭所述发热丝,进而便于对所述发热丝的自动关闭。

32.s200:将所述当期温度与预设期温进行温差处理,得到期温差分值。

33.在本实施例中,所述预设期温为预置的温度,所述预设期温用于与所述当期温度进行比较,便于确定所述当期温度发生变化的幅度,例如,所述预设期温为上一个采样周期内的期望温度,即所述预设期温为上一个采样周期内的平均温度。这样,所述当期温度与所述预设期温的比较,就能得出当前采样周期内的温度与上一个采样周期之间的变化关系,通过使用所述期温差分值来判断当前采样周期内的当期温度的变化情况,从而便于后续根据所述期温差分值确定对使用次数的计数。在另一个实施例中,所述预设期温还可以是上一个采样周期的中值、端值、有效值以及峰峰值中的至少一种,所述当期温度也可以作为下一个采样周期的预设期温。

34.s300:检测所述期温差分值与预设温差值是否匹配。

35.在本实施例中,所述预设温差值是用于对所述期温差分值的大小进行判断,以便于确定所述当期温度发生变化的情况,所述预设温差值作为当前采样周期的温度变化情况的判断标准,便于后续确定当前采样周期的温度变化是下降还是上升,从而便于后续对所述前期温降数的变数处理方式,进而便于后续对所述发热丝的通断进行调整控制。

36.s400:当所述期温差分值与所述预设温差值匹配时,对所述前期温降数进行变数处理,得到当期温降数。

37.在本实施例中,所述期温差分值与所述预设温差值匹配,表明了当前采样周期的温度达到了所述预设温差值,即表明了当前采样周期的温度下降幅度达到了所述预设温差值所对应的幅度,也即表明了当前采样周期的温度出现了明显的下降,此时所述电子雾化器正在被使用,而且,当前采样周期的温度是通过对所述发热丝上的温度的检测得到的,使得此时所述发热丝上所发出的热量正在被大量带走。这样,通过对所述发热丝在当前采样

周期内的温度下降情况,便于对上一个周期的电子雾化器的使用次数进行更新,即对所述前期温降数进行变数处理,得到的当期温降数即为当前采样周期所对应的使用次数。在另一个实施例中,当所述期温差分值与所述预设温差值不匹配时,所述电子雾化器并没有被使用,此时不对前期温降数进行改变,并将所述前期温降数作为当前采样周期的温降次数,以便于作为下一个采样周期的前期温降数。

38.s500:根据所述当期温降数向所述电子雾化器的温控主板发送启闭信号,以调整所述发热丝的电流通断。

39.在本实施例中,所述当期温降数是对所述电子雾化器的当前使用次数的体现,即所述当期温降数表示了所述电子雾化器在单个使用周期内的使用状态的计数,也即所述当期温降数表示了所述电子雾化器在单个使用周期内发生温度明显下降的次数。在每一个采样周期内,都会对所述当期温降数进行实时更新,使得每一个当期温降数与一个采样周期对应,便于对各个采样周期内所述电子雾化器的使用次数进行监测,从而便于在所述当期温降数达到预定数值时将所述发热丝上的电导通状态断开,进而便于及时将所述发热丝的发热关闭,减少了所述电子雾化器在使用过程中过多的电能损耗。

40.在上述各实施例中,在当前采样周期内,检测当期温度是否发生降温,在当期温度发生降温后,对前期温降数进行处理,以便于获取当前采样周期的温度下降次数,即当期温降数,从而便于根据当前采样周期的温度下降次数确定对发热丝进行启闭,使得发热丝在温度下降次数达到一定次数后自动关闭,无需等到使用周期结束,从而降低了电能消耗。

41.在其中一个实施例中,所述获取电子雾化器的发热丝的当期温度以及前期温降数,包括:获取当前采样周期的所述发热丝的实时电状态参数;对所述实时电状态参数进行阻温处理,得到所述当前采样周期的期望温度。在本实施例中,所述发热丝在使用周期内处于加热状态,即所述发热丝处于通电状态,为了便于对所述发热丝的温度进行测量,通过对所述发热丝的实时电状态参数的测量,便于将所述发热丝在采样周期内的实时温度获取,例如,所述获取当前采样周期的所述发热丝的实时电状态参数,包括:获取所述发热丝的实时电压以及实时电流。所述实时电状态参数包括所述实时电压以及所述实时电流,所述实时电压为对所述发热丝通电时的加载电压,所述实时电流为所述实时电压加载在所述发热丝上时对应的导通电流。这样,通过对所述发热丝的电压以及电流的采集,之后在通过对所述实时电压以及所述实时电流进行所述阻温处理,即将所述发热丝的实时采样电阻通过电阻温度系数计算出其实时温度,便于根据所述发热丝的实时温度计算出所述当期温度。在另一个实施例中,所述发热丝为纯电阻的发热丝,其电阻温度系数为恒定值,即所述发热丝的电阻与其温度呈线性相关,其中使用的电阻温度系数为利用tcr(temperature coefficient of resistance)的公式进行电阻与温度的转换,tcr系数的计算公式为tcr=(r2

‑

r1)/[r1

×

(t2

‑

t1)],r1、r2为加热丝加热时任意两个电阻,t1、t2为电阻丝在对应电阻下的实测温度,以求取出电阻丝的tcr系数,从而只需通过获取发热丝的电阻就可以采集对应的当期温度。

[0042]

在其中一个实施例中,所述将所述当期温度与预设期温进行温差处理,得到期温差分值,包括:将当前采样周期的期望温度与所述预设期温进行温差处理,得到当前采样周期内的期望温度差值。在本实施例中,所述期望温度为当前采样周期中各个采样的实时温度的平均温度,即所述当期温度,在当前采样周期的期望温度获取后,将其与所述预设期温

进行比对,便于确定当前采样周期内的平均温度是否达到所述预设期温。其中,所述预设期温为上一个采样周期的期望温度,即所述预设期温为上一个采样周期的平均温度,将所述期望温度与所述预设期温进行比较,例如,所述将当前采样周期的期望温度与所述预设期温进行温差处理,包括:将当前采样周期的期望温度与上一采样周期的期望温度进行温差处理。这样,便于确定所述发热丝在当前采样周期的平均温度是否与上一个采样周期的平均温度相同,得到的所述期温差分值即为当前采样周期的平均温度与上一个采样周期的平均温度之间的差值,直接展示出当前采样周期的平均温度的变化情况,从而便于后续根据所述期温差分值确定所述电子雾化器是否在当前采样周期内被使用。

[0043]

进一步地,所述检测所述期温差分值与预设温差值是否匹配,包括:检测当前采样周期的期望温度差值是否小于所述预设温差值;所述当所述期温差分值与所述预设温差值匹配时,对所述前期温降数进行变数处理,得到当期温降数,包括:当所述期望温度差值小于所述预设温差值时,对所述前期温降数进行增数处理,得到当期温降累计数。在本实施例中,所述预设温差值作为相邻的两个采样周期的期望温度之间的标准差值,所述预设温差值用于确定相邻的两个采样周期的期望温度的下降判断值,即所述预设温差值体现了相邻的两个采样周期的期望温度的下降临界值。只要小于所述预设温差值,即表明当前采样周期相对于上一个采样周期存在期望温度的明显下降,此时所述电子雾化器处于被使用状态,而对于大于或等于所述预设温差值的情况,则表明当前采样周期相对于上一个采样周期存在期望温度上的下降不明显,抑或所述发热丝在加热,也即表明了当前采样周期相对于上一个采样周期存在期望温度上并未发生下降,此时所述电子雾化器处于未使用状态。其中,所述期望温度差值小于所述预设温差值,表明了当前采样周期的期望温度相较于上一个采样周期的期望温度有较大幅度的下降,即表明了此时所述电子雾化器在使用中,便于根据上述比较结果确定对所述前期温降数进行增数处理,以使得到的当期温降累计数大于所述前期温降数,即在所述前期温降数的基础上增加一次计数,使得当前采样周期的温降数增大,从而使得温降数得到累加,进而便于后续根据所述当期温降累计数启闭所述发热丝。

[0044]

又进一步地,所述当所述期温差分值与所述预设温差值匹配时,对所述前期温降数进行变数处理,得到当期温降数,还包括:当所述期望温度差值小于所述预设温差值时,对所述前期温降数进行减数处理,得到当期温降剩余数。在本实施例中,所述期望温度差值小于所述预设温差值,表明了当前采样周期的期望温度相较于上一个采样周期的期望温度有较大幅度的下降,即表明了此时所述电子雾化器在使用中,便于根据上述比较结果确定对所述前期温降数进行减数处理,以使得到的当期温降累计数小于所述前期温降数,即在所述前期温降数的基础上减少一次计数,使得当前采样周期的温降数减小。这样,在每一次发生期望温度下降后,在可允许的温降总数上逐渐减少次数,直至温降数等于0时关闭所述发热丝。其中,温降总数是单个使用周期内置的,期望温度下降一次,即温降总数减少一个,也即所述电子雾化器的剩余可使用次数减少。在另一个实施例中,所述检测当前采样周期的期望温度差值是否小于所述预设温差值,包括:检测当前采样周期的期望温度差值是否小于0。所述预设温差值设置为0,便于在期望温度发生变化时及时对温降数进行增减处理,从而便于快速确定是否对所述发热丝进行关闭,有效地减少了所述电子雾化器的能耗。

[0045]

在其中一个实施例中,所述根据所述当期温降数向所述电子雾化器的温控主板发

送启闭信号,以调整所述发热丝的电流通断,包括:检测所述当期温降数与预设温降数是否匹配;当所述当期温降数与所述预设温降数匹配时,向所述温控主板发送关闭信号,以断开所述发热丝的电流通断。在本实施例中,所述预设温降数是对所述电子雾化器的使用次数进行预置,在单个使用周期内,每一次的温度下降,对应所述电子雾化器的一次使用,即所述当期温降数,便于对所述电子雾化器在当前采样周期时对应的使用次数进行检测。所述当期温降数与所述预设温降数匹配,表明了当前采样周期的平均温度相较于上一个采样周期的下降次数达到预定次数,即表明了所述电子雾化器的使用次数达到了所述预设温降数,也即表明了所述电子雾化器的使用次数达到使用次数上限。这样,在所述电子雾化器的使用次数达到使用次数上限后,及时向所述温控主板发送关闭信号,以使得所述发热丝的电导通状态变为断开,即及时切断所述发热丝的电流,避免了所述发热丝继续加热,从而减少了所述电子雾化器的能耗。

[0046]

可以理解的,所述电子雾化器在单个使用周期内,需要对所述发热丝进行加热,以使得发热丝的温度回到适合的加热温度,以便于对烟支进行充分地加热,而所述发热丝的加热经常出现加热到较高温度,一方面容易使得与所述发热丝连接的陶瓷发热体温度过高而出现粉化,另一方面还会增大对所述发热丝的加热功耗。

[0047]

为了减少所述发热丝的过度加热,所述根据所述当期温降数向所述电子雾化器的温控主板发送启闭信号,以调整所述发热丝的电流通断,包括:

[0048]

当所述当期温降数与所述预设温降数不匹配时,检测所述当期温度是否大于或等于第一预设温度;

[0049]

当所述当期温度大于或等于第一预设温度时,向所述温控主板发送暂闭信号,以使所述发热丝上的电流暂时断开。

[0050]

在本实施例中,在当前采样周期内,所述当期温降数与所述预设温降数不匹配,表明了当前采样周期的平均温度相较于上一个采样周期的下降次数还未达到预定次数,即表明了所述电子雾化器的使用次数还未达到所述预设温降数,也即表明了所述电子雾化器的使用次数还没有达到使用次数上限。这样,此时所述电子雾化器的使用次数还未达到使用次数上限,需要对当前采样周期的当期温度进行检测,以避免此时所述发热丝处于过度加热的状态。所述第一预设温度为所述发热丝的最大加热温度,所述当期温度大于或等于第一预设温度,表明了在当前采样周期内,所述发热丝的当前平均温度达到或者超过了最大加热温度,即表明了在当前采样周期内,所述发热丝处于过度加热的状态,为了避免所述发热丝继续加热而带来的电能过度损耗,向所述温控主板发送暂闭信号,以使所述发热丝上的电流暂时断开,使得所述发热丝上的电流暂时断开,减少了所述发热丝在所述电子雾化器还未达到使用次数上限前过度加热的情况。在本实施例中,所述暂闭信号是对所述发热丝进行暂时关闭,后续可以再次重新导通以进行加热,这与所述关闭信号对应的断开不同,所述关闭信号对应的断开是在单个使用周期内不再导通,即所述发热丝在单个使用周期内不再进行加热。

[0051]

在另一个实施例中,所述检测所述当期温度是否大于或等于第一预设温度,之后还包括以下步骤:

[0052]

当所述当期温度小于所述第一预设温度时,检测所述当期温度是否小于第二预设温度,其中,所述第二预设温度小于所述第一预设温度;

[0053]

当所述当期温度小于所述第二预设温度时,向所述温控主板发送重启信号,以使所述发热丝的电流导通。

[0054]

在本实施例中,所述第二预设温度为所述发热丝的最低加热温度,为了避免所述发热丝的加热效果不佳,在所述当期温度小于所述第二预设温度时,向所述温控主板发送重启信号,以重新启动所述发热丝,以便于让所述发热丝重新进行加热。

[0055]

在对所述当期温降数进行计算时,是对所述发热丝的每一次的温度下降进行次数监测,也是对所述电子雾化器的使用次数进行监测。然而,在实际使用过程中,存在使用者大口吸食的情况,即存在多个连续的采样周期的温度连续下降,而此时将会出现当期温降数的重复累计,导致所述当期温降数出现计数误差,从而容易导致对所述发热丝的错误关闭,直接影响使用。

[0056]

为了避免对所述当期温降数的累计错误,所述当所述期温差分值与所述预设温差值匹配时,对所述前期温降数进行变数处理,得到当期温降数,包括以下步骤:

[0057]

当所述期温差分值与所述预设温差值匹配时,获取二前温降数;

[0058]

检测所述前期温降数与所述二前温降数是否匹配;

[0059]

当所述前期温降数与所述二前温降数不匹配时,获取所述二前温降数对应的二前温降时间以及所述当期温降数对应的当期温降时间;

[0060]

对所述当期温降时间与所述二前温降时间进行时差处理,得到温降时差;

[0061]

检测所述温降时差与预设时差是否匹配;

[0062]

当所述温降时差与所述预设时差匹配时,将所述前期温降数设置为所述当期温降数。

[0063]

在本实施例中,所述二前温降数是上一个采样周期的前一个采样周期对应的温降数,即所述二前温降数是对上一个采样周期的前一个采样周期的温度下降次数,所述前期温降数与所述二前温降数不匹配,表明连续三个采样周期的温度均出现连续下降,即表明了所述发热丝的温度在连续三个采样周期连续下降。对所述当期温降时间与所述二前温降时间进行时差处理,是对三个连续采样周期的时长进行计算,所述预设时差是使用者对所述电子雾化器的单次吸食对应的最大时长,所述温降时差与所述预设时差匹配,例如,所述温降时差小于所述预设时差,表明了连续的两次温度下降中,所述电子雾化器是在单次吸食使用过程中完成的,此时为了避免对所述当期温降数的累计错误,将所述前期温降数设置为所述当期温降数,避免了温降数的重复计数。

[0064]

在其中一个实施例中,本技术还提供一种电子雾化器,其采用上述任一实施例中所述的温控方法实现。在其中一个实施例中,所述电子雾化器具有用于实现所述温控方法各步骤对应的功能模块。所述电子雾化器在工作时可实现上述任一实施例所述的温控方法,包括雾化陶瓷发热体、发热丝以及温控主板,所述雾化陶瓷发热体与所述发热丝连接,所述发热丝与所述电子温控装置的监测控制端连接,所述电子温控装置用于获取电子雾化器的发热丝的当期温度以及前期温降数;将所述当期温度与预设期温进行温差处理,得到期温差分值;检测所述期温差分值与预设温差值是否匹配;当所述期温差分值与所述预设温差值匹配时,对所述前期温降数进行变数处理,得到当期温降数;根据所述当期温降数向所述电子雾化器的温控主板发送启闭信号,以调整所述发热丝的电流通断。

[0065]

在本实施例中,所述电子雾化器的温控方法包括获取电子雾化器的发热丝的当期

温度以及前期温降数;将所述当期温度与预设期温进行温差处理,得到期温差分值;检测所述期温差分值与预设温差值是否匹配;当所述期温差分值与所述预设温差值匹配时,对所述前期温降数进行变数处理,得到当期温降数;根据所述当期温降数向所述电子雾化器的温控主板发送启闭信号,以调整所述发热丝的电流通断。在当前采样周期内,检测当期温度是否发生降温,在当期温度发生降温后,对前期温降数进行处理,以便于获取当前采样周期的温度下降次数,即当期温降数,从而便于根据当前采样周期的温度下降次数确定对发热丝进行启闭,使得发热丝在温度下降次数达到一定次数后自动关闭,无需等到使用周期结束,从而降低了电能消耗。

[0066]

在上述各实施例中,所述温控方法适用的电子雾化器,除了适用烟支类的雾化器,即发热件为加热燃烧的陶瓷发热体,还适用于其他类型的雾化器,例如,烟油类的雾化器,即发热件为缠绕有导油棉的发热体。

[0067]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。