1.本发明涉及烟草加工的技术领域,尤其涉及一种控制松散回潮烟片含水率稳定性的方法。

背景技术:

2.松散回潮作为烟厂制丝线影响烟丝质量的重要加工工序,松散回潮出口含水率是该工序重要工艺指标,其过程稳定性对后续各工序工艺指标有着直接的影响。在松散回潮工序中,对烟片含水率可以通过热风温度、热风风机频率、前室加水比例、排潮风门开度和筒体转速等几方面进行影响和控制。由于制丝生产线上烟片的吸水能力是一直在变化的,使同一批次内或不同批次的烟片含水率不同,影响出口含水率的稳定,从而产生较多的不合格烟丝,对后续各工序工艺指标有很大影响。因此,如何确定松散回潮工序的最佳参数组合,提升松散回潮后烟片含水率的稳定性,改进烟片松散回潮效果,具有重要的研究意义。

技术实现要素:

3.本发明提供一种控制松散回潮烟片含水率稳定性的方法,解决现有松散回潮工序中烟片含水率不稳定,易造成不合格烟丝的问题,能提高烟片松散回潮后含水率的稳定性,改进烟片松散回潮效果。

4.为实现以上目的,本发明提供以下技术方案:

5.一种控制松散回潮烟片含水率稳定性的方法,包括:

6.获取生产参数设定状况,并根据可调节范围对所述生产参数的设定值进行正常水平、偏下水平和偏上水平的预设,以建立生产参数的试验因素水平表,所述生产参数包括:热风温度、热风风机频率、前后室加水比例、排潮风门开度和筒体转速;

7.选择一个批次的叶片原料,按所述试验因素水平表对所述生产参数进行生产设定,并在生产进入稳定状态后进行烟丝含水率数据采集;

8.获取设定时间内的烟丝含水率的连续采样数据,并根据所述采集数据计算得到烟丝含水率的算术平均值;

9.根据所述生产参数在正常水平、偏下水平和偏上水平时所对应的烟丝含水率的算术平均值进行水分位置效应分析,以确认试验因素对出口物料含水率影响的最优参数设定;

10.根据所述最优参数设定对松散回潮烟片含水率进行生产控制。

11.优选的,还包括:

12.根据所述采集数据计算得到烟丝含水率的方差的自然对数值,并根据所述生产参数在正常水平、偏下水平和偏上水平时所对应的烟丝含水率的所述自然对数值进行水分散度效应分析,以确认试验因素对出口物料含水率影响的最优参数设定。

13.优选的,还包括:

14.以出口物料含水率的水分位置效应或水分散度效应为因变量,试验因素为自变

量,建立二次多项式响应曲面模型;

15.根据所述二次多项式响应曲面模型进行回归分析,以获得水分位置效应或水分散度效应的因子图,进而根据所述因子图确定所述最优参数设定。

16.优选的,按所述试验因素水平表对所述生产参数进行设定生产,并在生产进入稳定状态后进行烟丝含水率数据采集,包括:

17.选择一个批次的叶丝原料,记录原料名称和试验时间信息;

18.按所述试验因素水平表设定各验证试验参数,全部参数设定好后,记录试验开始时间;

19.待生产进入稳定状态后,记录试验稳定运行开始时间;

20.在稳定状态下的持续运行5min以上,记录试验稳定运行结束时间;

21.验证试验结束后,通过在线水分仪提取松散回潮工序入口和出口烟片相应含水率数据。

22.优选的,所述根据所述采集数据计算得到烟丝含水率的算术平均值,包括:

23.根据公式:计算得到烟丝含水率的算术平均值,其中,x

ij

为第i次试验第j次样品某质量指标的检测值,n

i

为每次试验的实际提取数据个数,为第i次试验n

i

次样品的平均值。

24.优选的,所述根据所述采集数据计算得到烟丝含水率的方差的自然对数值,包括:

25.根据公式:计算得到烟丝含水率的方差的自然对数值,其中,为n

i

次样品某质量指标的方差的自然对数值。

26.优选的,所述根据所述二次多项式响应曲面模型进行回归分析,包括:

27.根据所述二次多项式响应曲面模型进行方差分析,进而得到水分位置效应或水分散度效应的回归方程。

28.优选的,所述根据所述因子图确定所述最优参数设定,包括:

29.根据水分位置效应或水分散度效应所对应的pareto图、主效应图、曲面图和等值线图,以得到水分位置效应或水分用度效应的拟合值和置信区间;

30.根据所述拟合值和所述置信区间确定热风温度、热风风机频率前室加水比例、排潮风门开度、筒体转速的最优解。

31.本发明提供一种控制松散回潮烟片含水率稳定性的方法,通过生产参数在正常水平、偏下水平和偏上水平时所对应的烟丝含水率进行水分位置效应分析或水分散度效应分析,以确认试验因素对出口物料含水率影响的最优参数设定。解决现有松散回潮工序中烟片含水率不稳定,易造成不合格烟丝的问题,能提高烟片松散回潮后含水率的稳定性,改进烟片松散回潮效果。

附图说明

32.为了更清楚地说明本发明的具体实施例,下面将对实施例中所需要使用的附图作简单地介绍。

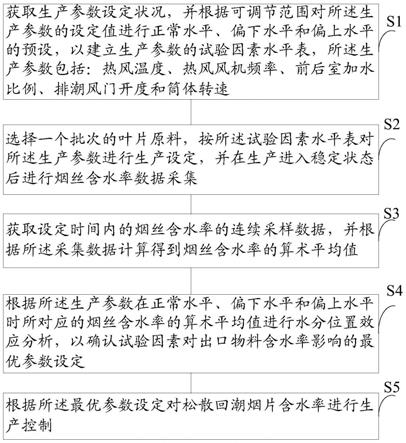

33.图1是本发明提供的一种控制松散回潮烟片含水率稳定性的方法示意图。

具体实施方式

34.为了使本技术领域的人员更好地理解本发明实施例的方案,下面结合附图和实施方式对本发明实施例作进一步的详细说明。

35.针对当前烟片在松散回潮中含水率不稳定的问题,本发明提供一种控制松散回潮烟片含水率稳定性的方法,通过生产参数在正常水平、偏下水平和偏上水平时所对应的烟丝含水率进行水分位置效应分析或水分散度效应分析,以确认试验因素对出口物料含水率影响的最优参数设定。解决现有松散回潮工序中烟片含水率不稳定,易造成不合格烟丝的问题,能提高烟片松散回潮后含水率的稳定性,改进烟片松散回潮效果。

36.如图1所示,一种控制松散回潮烟片含水率稳定性的方法,包括:

37.s1:获取生产参数设定状况,并根据可调节范围对所述生产参数的设定值进行正常水平、偏下水平和偏上水平的预设,以建立生产参数的试验因素水平表,所述生产参数包括:热风温度、热风风机频率、前后室加水比例、排潮风门开度和筒体转速;

38.s2:选择一个批次的叶片原料,按所述试验因素水平表对所述生产参数进行生产设定,并在生产进入稳定状态后进行烟丝含水率数据采集;

39.s3:获取设定时间内的烟丝含水率的连续采样数据,并根据所述采集数据计算得到烟丝含水率的算术平均值;

40.s4:根据所述生产参数在正常水平、偏下水平和偏上水平时所对应的烟丝含水率的算术平均值进行水分位置效应分析,以确认试验因素对出口物料含水率影响的最优参数设定;

41.s5:根据所述最优参数设定对松散回潮烟片含水率进行生产控制。

42.具体地,通过基于中心点的2水平部分因子试验,研究松散回潮各项工艺参数对试验指标的影响,确定影响出口叶片含水率位置和散度效应的关键参数,识别影响出口叶片含水率的重要因素、调节因素、稳健因素和次要因素。对于每个因素,以当前设定状态为中心,根据该因素的可调节范围,向上和向下扩展,共设定2个水平,即高于正常设定值的偏上水平和低于正常设定值的偏下水平,如表1所示。注意为保证试验效果,2个水平间的差异不宜过小。在此基础上,确定松散回潮工序的最佳参数组合,提升松散回潮后烟片含水率的稳定性,改进烟片松散回潮效果。

43.表1

[0044][0045]

进一步,按所述试验因素水平表对所述生产参数进行设定生产,并在生产进入稳定状态后进行烟丝含水率数据采集,包括:

[0046]

选择一个批次的叶丝原料,记录原料名称、试验时间等相关信息;

[0047]

按所述试验因素水平表设定各验证试验参数,全部参数设定好后,记录试验开始时间;

[0048]

待生产进入稳定状态后,记录试验稳定运行开始时间;

[0049]

在稳定状态下的持续运行5min以上,记录试验稳定运行结束时间;

[0050]

验证试验结束后,通过在线水分仪提取松散回潮工序入口和出口烟片相应含水率数据。

[0051]

进一步,所述根据所述采集数据计算得到烟丝含水率的算术平均值,包括:

[0052]

根据公式:计算得到烟丝含水率的算术平均值,其中,x

ij

为第i次试验第j次样品某质量指标的检测值,n

i

为每次试验的实际提取数据个数,为第i次试验n

i

次样品的平均值。

[0053]

在一实施例中,实验方案如表2所示,试验步骤及数据采集方法包括:

[0054]

(1)选择一个批次的叶片原料,记录原料名称、试验时间等相关信息。

[0055]

(2)根据确定的运行序序号,即按表2设定各试验参数,每次试验全部参数设定好后,记录该次试验开始时间。待生产进入稳定状态后(物料出口含水率、温度处于期望的范围内,即可视为稳定状态),记录该次试验稳定运行开始时间;在稳定状态下的持续运行5min以上,记录该次试验稳定运行结束时间

[0056]

(3)全部试验结束后,分别提取各次试验松散回潮工序入口和出口叶片相应含水率数据。要求:确保提取每次试验稳定运行5min以上的含水率数据;试验前应确定松散回潮工序(入口在线水分仪检测点至出口在线水分仪检测点)工艺停留时间(3min30s)。

[0057]

表2

[0058][0059]

该方法还包括:

[0060]

s6:根据所述采集数据计算得到烟丝含水率的方差的自然对数值,并根据所述生产参数在正常水平、偏下水平和偏上水平时所对应的烟丝含水率的所述自然对数值进行水分散度效应分析,以确认试验因素对出口物料含水率影响的最优参数设定。

[0061]

具体地,采用基于位置效应和散度效应的分析法对试验结果进行统计分析。其中,位置效应分析是评价试验因素对各评价指标集中趋势(平均值大小)的影响,散度效应分析是评价试验因素对各评价指标离散趋势(波动程度)的影响。

[0062]

进一步,所述根据所述采集数据计算得到烟丝含水率的方差的自然对数值,包括:

[0063]

根据公式:计算得到烟丝含水率的方差的自然对数值,其中,为n

i

次样品某质量指标的方差的自然对数值。

[0064]

在一实施例中,经过预处理后的试验结果如表3所示。

[0065]

表3

[0066][0067]

位置效应方差分析结果表明,试验因素对出口物料含水率的高低(位置效应)影响显著。热风温度、前室加水比例的主效应达1%显著水平,交互效应“热风风机频率(hz)*前室加水比例”达6%显著水平。弯曲的p值<1%,说明试验因素对出口物料含水率高低的影响存在显著的非线性效应。

[0068]

散度效应方差分析结果表明,试验因素对出口物料含水率离散程度(散度效应)的影响近似显著,各因素的主效应都没有达到5%的显著水平,但存在显著的非线性效应(弯曲的p值<5%)。相对而言,热风温度和排潮风门开度对出口物料含水率离散程度的影响最大。

[0069]

该方法还包括:

[0070]

s7:以出口物料含水率的水分位置效应或水分散度效应为因变量,试验因素为自变量,建立二次多项式响应曲面模型;

[0071]

s8:根据所述二次多项式响应曲面模型进行回归分析,以获得水分位置效应或水分散度效应的因子图,进而根据所述因子图确定所述最优参数设定。

[0072]

进一步,所述根据所述二次多项式响应曲面模型进行回归分析,包括:

[0073]

根据所述二次多项式响应曲面模型进行方差分析,进而得到水分位置效应或水分散度效应的回归方程。

[0074]

进一步,所述根据所述因子图确定所述最优参数设定,包括:

[0075]

根据水分位置效应或水分散度效应所对应的pareto图、主效应图、曲面图和等值线图,以得到水分位置效应或水分用度效应的拟合值和置信区间。根据所述拟合值和所述置信区间确定热风温度、热风风机频率前室加水比例、排潮风门开度、筒体转速的最优解。

[0076]

在一实施例中,水分位置效应的方差分析结果如表4和表5所示:

[0077]

表4

[0078][0079][0080]

系数如表5所示:

[0081]

表5

[0082][0083]

以未编码单位表示的回归方程,水分位置效应=55.11

‑

0.840热风温度(℃)+0.0890热风风机频率(hz)+0.0541前室加水比例(%)+0.004365热风温度(℃)*热风温度(℃)

‑

0.001132热风风机频率(hz)*前室加水比例(%)。

[0084]

水分散度效应的方差分析结果如表6和表7所示:

[0085]

表6

[0086][0087][0088]

系数如表7所示:

[0089]

表7

[0090][0091]

以未编码单位表示的回归方程,水分散度效应=

‑

0.70

‑

0.0507热风温度(℃)+0.0294热风风机频率(hz)+0.0089前室加水比例(%)

‑

0.0262排潮风门开度(%)+0.0161筒体转速(hz)

‑

0.832ct pt。

[0092]

以水分散度效应、水分位置效应为试验效果评价指标,以试验效应模型为依据,进行优化得到最佳参数条件。优化结果表明,在最优参数(热风温度=100℃、热风风机频率=25hz、前室加水比例=80%、排潮风门开度=60%、筒体转速=30hz)设置条件下,水分散度效应的预测值为:方差对数值=

‑

5.408,对应标准偏差=0.0669%,95%置信区间为0.0412%~0.1087%;水分位置效应的预测值为:平均值=18.7426%,95%置信区间为18.8616%~19.0970%。

[0093]

可见,本发明提供一种控制松散回潮烟片含水率稳定性的方法,通过生产参数在

正常水平、偏下水平和偏上水平时所对应的烟丝含水率进行水分位置效应分析或水分散度效应分析,以确认试验因素对出口物料含水率影响的最优参数设定。解决现有松散回潮工序中烟片含水率不稳定,易造成不合格烟丝的问题,能提高烟片松散回潮后含水率的稳定性,改进烟片松散回潮效果。

[0094]

以上依据图示所示的实施例详细说明了本发明的构造、特征及作用效果,以上所述仅为本发明的较佳实施例,但本发明不以图面所示限定实施范围,凡是依照本发明的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书与图示所涵盖的精神时,均应在本发明的保护范围内。