1.本技术实施例涉及气溶胶生成装置领域,尤其涉及一种电源组件及气溶胶生成装置。

背景技术:

2.气溶胶生成装置包括电源组件以及雾化器,电源组件为雾化器供电,以使雾化器将气溶胶生成基质雾化形成气溶胶,供用户抽吸。由于气溶胶生成基质的种类多样化,且产生的气溶胶对使用者更加友好,受到更加广泛的用户青睐。

3.现有技术中,电源组件通常包括外壳以及固定连接于于外壳一端开口上的端盖,端盖与外壳之间通常通过螺丝进行固定;在端盖上靠近某一侧边的方向上开孔,然后在其端面上安装固定螺丝,其容易出现固定不平、端面朝一侧边歪斜的问题。

技术实现要素:

4.为了解决现有技术中的电源组件中的端盖安装不平稳的问题,本技术实施例提供一种用于气溶胶生成装置的电源组件,包括壳体,以及连接于所述壳体的端盖;所述端盖包括相对的第一侧壁和第二侧壁,所述壳体包括相对的第一内壁和第二内壁;且所述第一侧壁上设置有卡接部,所述第二侧壁上设置有至少一个固定孔;所述第一侧壁通过卡接部固定连接于所述第一内壁;所述第二侧壁通过螺钉与所述固定孔配合连接于所述第二内壁上。

5.优选地,以上技术方案中,所述壳体的端部具有开口,所述第二侧壁至少部分自所述开口沿所述壳体纵向延伸至所述壳体内部。

6.优选地,以上技术方案中,所述第二侧壁包括第一连接臂和第二连接臂;所述固定孔包括第一固定孔和第二固定孔;所述第一固定孔位于所述第一连接臂上,所述第二固定孔位于所述第二连接臂上。

7.优选地,以上技术方案中,所述第一连接臂、所述第二连接臂和所述卡接部形成三角固定结构。

8.优选地,以上技术方案中,所述第一内壁上设置有与所述卡接部相配合的配合部,所述卡接部沿垂直于所述壳体纵向与所述配合部相连接。

9.优选地,以上技术方案中,所述第二内壁上设置有第三固定孔和第四固定孔;所述第一固定孔和所述第三固定孔相对设置,所述第二固定孔与所述第四固定孔相对设置;所述螺钉包括第一螺钉和第二螺钉;且所述第一螺钉沿垂直于所述壳体纵向穿设于所述第一固定孔和所述第三固定孔中;所述第二螺钉沿垂直于所述壳体纵向穿设于所述第二固定孔和所述第四固定孔中。

10.优选地,以上技术方案中,还包括控制板;所述壳体内具有凹槽,所述控制板固定于所述凹槽内。

11.优选地,以上技术方案中,所述凹槽的宽度不小于所述控制板的厚度。

12.优选地,以上技术方案中,所述壳体上固定连接有具有显示功能的面板,所述面板上设置有至少两个固定扣。

13.本技术还提供一种气溶胶生成装置,包括以上所述的雾电源组件,以及与所述电源组件进行电连接的雾化器。

14.本技术的有益效果是,由于以上电源组件上的端盖通过第一侧壁上的卡接部固定连接于所述壳体的第一内壁上,以及通过螺钉与第二侧壁上的固定孔配合连接于所述壳体的第二内壁上;通过上述两种不同的固定方式,端盖的第一侧壁和第二侧壁的定位安装互不干涉,端盖能够平稳的安装于壳体上,不会产生歪斜和不平的问题。

附图说明

15.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

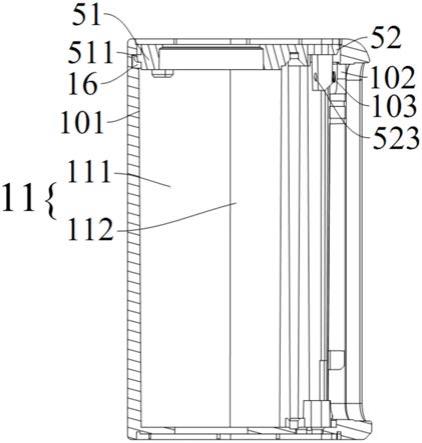

16.图1是本技术实施例提供的气溶胶生成装置立体图;

17.图2是本技术实施例提供的壳体的立体图;

18.图3是本技术实施例提供的电源组件的去除壳体后的爆炸图;

19.图4是本技术实施例提供的面板与电源组件的立体图;

20.图5是本技术实施例提供的端盖立体图;

21.图6是本技术实施例提供的去除端盖后的电源组件的立体图;

22.图7是本技术实施例提供的端盖与壳体装配后的剖面图;

23.图8端盖是本技术实施例提供的电源组件部分元器件爆炸图。

具体实施方式

24.为了便于理解本技术,下面结合附图和具体实施方式,对本技术进行更详细的说明。

25.需要说明,本技术实施例中所有方向性指示(诸如上、下、左、右、前、后、水平、竖直等)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变,所述的“连接”可以是直接连接,也可以是间接连接,所述的“设置”、“设置于”、“设于”可以是直接设于,也可以是间接设于。

26.另外,本技术中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

27.本技术提供一种气溶胶生成装置,参考图1所示,包括雾化器100和电源组件200。雾化器100内存储有液体基质并可将液体基质雾化形成气溶胶,电源组件200为雾化器100提供电源驱动。雾化器100与电源组件200可设计为一个整体,也可设计为可进行固定连接的两个组件。本技术实施例提供的雾化器100与电源组件200设计为两个组件,可进行可分离式地连接,如磁吸式连接,卡扣式连接等,具体的连接方式不做限定。两个组件通过电极连接件进行电连接,雾化器100主要包括存储有液体基质的储液件,以及用于雾化液体基质

形成气溶胶的雾化组件,该雾化组件通过电极连接件与电源组件200进行连接。

28.进一步地,本技术实施例提供的电源组件200包括壳体10,参考图2和图7所示,内部中空,形成中空的容置腔11。容置腔大致可分为两个部分,第一部分111用于收容电源20,第二部分112用于收容固定电源组件200的其它功能性部件。容置腔11的两个部分可沿着壳体长度方向进行分割,也可以沿着壳体10宽度方向进行分割,可根据具体的形状设计进行适配。具体地,本技术实施例提供的电源组件200大致呈盒状,壳体10内部的容置腔11沿宽度方向分割为两个部分。

29.壳体10由硬质塑料成型制备,参考图2至图4所示,具有与雾化器100连接的上端12,以及与上端相对设置的下端13,以及连接于上端面和下端面之间的其它侧面,其它侧面中的至少一个设置有缺口14,该缺口14形状大致为方形,可用于固定安装透光面板30,面板30采用无色透明的材料制备,例如聚碳酸酯类,且具有光面,可在其外表面上喷涂uv(ultra viole)油,进一步提升其透光效果。面板30的背面上设置有四个定位柱31,四个定位柱31均匀且对称分布在两相对的侧边上,且靠近端部设置。定位柱31朝向容置腔11内部延伸,且定位柱31的上端设置有卡扣32,卡扣32外翻。沿着开口14的侧边边缘向内延伸一定的宽度,壳体10的内壁上设置有浅口凹槽15,该浅口凹槽15沿着壳体10纵向延伸,卡扣32可卡接于浅口凹槽15的边缘处。通过该卡扣32与壳体10的浅口凹槽15固定,面板30可稳固安装于壳体10的缺口14处,与壳体10形成一个完整的整体,且通过轮廓匹配,进一步减小贴合缝隙。

30.壳体10的上端12具有开口121,用于安装电源组件20内部的功能元件,端盖50用于封闭壳体10的上端12的开口121。端盖50,优选为硬质塑胶材料制备成型,轮廓形状与壳体10的上端12的开口121形状相匹配。参考图5至图7所示,端盖50包括相对设置的第一侧壁51和第二侧壁52,壳体10包括相对设置的第一内壁101与第二内壁102,其中,第一侧壁51靠近第一内壁101设置,第二侧壁52靠近第二内壁102设置,且第二侧壁52至少部分自壳体10的上端12的开口121沿壳体10纵向延伸至壳体10内部。该第一侧壁51上设置有至少一个卡接部511,壳体10的第一内壁101上设置有与所述卡接部511相配合的配合部16,端盖50的一端通过卡接部511固定连接于壳体10的第一内壁101上,在本技术提供的实施例中,卡接部511为卡扣,配合部16包括卡槽。第二侧壁52包括第一连接臂521和第二连接臂522,第一连接臂521和第二连接臂522分别靠近第二侧壁52的左右两侧设置。

31.更进一步地,第一连接臂521、第二连接臂522和卡接部511大致形成一个三角固定结构。具体地,在第一连接臂521和第二连接臂522的端部分别设置有第一固定孔523和第二固定孔524。壳体10的第二内壁102上相对设置有第三固定孔103和第四固定孔104,螺柱可依次穿过第三固定孔103和第一固定孔523,将第一连接臂521固定连接于壳体10的第二内壁面102的一侧;同时,螺柱也可依次穿过第四固定孔104和第二固定孔524,将第二连接臂522固定连接于壳体10的第二内壁面102的另一侧。更进一步地,端盖50的第一侧壁51上的卡接部511沿与壳体10纵向垂直的方向插入壳体10的第一内壁101上的配合部16中;第一螺钉191同样也沿与壳体10纵向垂直的方向分别插入第一固定孔523和第三固定孔103中,第二螺钉192同样也沿与壳体10纵向垂直的方向分别插入第二固定孔524和第四固定孔104中;即三个固定点的固定力均与壳体10纵向垂直,更容易装配平稳。由于端盖50的第一侧壁51采用卡接的方式连接于壳体10的第一内壁101上的卡槽内,然后再通过螺钉19将第二侧壁52上的第一连接臂521和第二连接臂522固定连接于壳体10的第二内壁102上,且两侧的

定位方式不同,不会产生干涉,能够保证端盖50平稳的固定于壳体10的敞口端,就不会产生一端倾斜的问题,大大地提升了装配质量。同时,第一连接臂521、第二连接臂522和卡接部511大致形成一个三角固定结构,连接稳固,不会产生晃动,也不易造成松脱。

32.更进一步地,端盖50上设置有通孔53,该通孔53大致呈圆柱形,参考图3所示,电极连接件40通过该通孔53固定连接于端盖50上。电极连接件40的上端凸出端盖50的端面设置,方便与雾化器100端部的电极进行电性连接。电极连接件40的另一端与电源20进行电连接。具体地,电极连接件40大致呈柱状,包括可沿壳体纵向弹性伸缩的内电极41,以及套设于内电极41外部的外电极42,在内电极41和外电极42之间设置有绝缘套43。当雾化器100与电源组件200的上端12进行连接时,内电极41内部的弹性元件处于压缩状态,与电池20进行电性导通。外电极42的下端设置导电触片44,导电触片44由导电性较强的金属材料制备,大致呈环形,抵接在外电极的下端。该导电触片44的中间开孔,用于固定内电极41及绝缘套43。同时,在导电触片44的下端面上设置有连接触脚45,该连接触脚45朝向电源20设置,与电池20进行电性导通。导电触片44通过螺钉19固定连接于端盖50上,具体地,在端盖50的通孔53周围设置有一圈穿孔,在导电触片44上也对应设置有穿孔,螺钉19可分别穿入导电触片44和端盖50上的穿孔中,将导电触片44固定于端盖50上。

33.壳体10的内部的容置腔11分隔成为两个部分,中间用控制板60隔开。具体的,壳体10的部分内壁面内凹并且纵向延伸形成一个纵向凹槽17,参考图2和图3所示,该凹槽17的宽度与控制板60的厚度相同,控制板60刚好固定于凹槽17内部。可理解地,该凹槽17的宽度也可以略大于控制板60的厚度,便于将控制板60放置于该凹槽17内,同时控制板60需稳定置于该凹槽17内。参考图8所示,控制板60的一侧固定有开关件61,开关件61与控制板60进行电性连接。面板30的背面上设置有一个十字形凸棱33,该十字形凸棱33的端面抵接在开关件61的按压端上,通过按压面板30的指定开关区,可将开关件61导通,启动电源组件200为雾化器100供电。

34.更进一步地,控制板60上固定有发光组件62,该发光组件62包括led(light

‑

emitting diode)封装件,及设置于该发光组件62上方的导光组件70。发光组件62与控制板60进行电性连接,可以通过控制板60上的mcu(microcontroller unit)设置不同的发光模式,如电源组件20在工作时闪烁,增强产品的娱乐属性;在不同的工作状态下展示不同的灯光效果等,包括发光颜色、发光强度等,以提示用户目前产品的电池用量状态或着抽吸时间等。导光组件70包括透光件71和套设在透光件71外部的聚光件72。具体地,该透光件71大致呈块状,优选采用透光性强的有机玻璃材质制备成型,例如亚克力材料,其透光性可达90%以上,对应的发光组件62所需要的光照强度可以适当降低,以节约能源。聚光件72大致呈套状,套设在透光件71的外表面上,优选为塑料粒子发泡材料制备成型,如eva(ethylene vinyl acetate)泡棉,聚光件72选用深色eva制备,一方面可以将发光组件62发射出来的光线集中汇聚,透过透光件71;另一方面,聚光件72本体的材质弹性好,便于与透光件71紧密贴合固定。具体地,透光件71固定于聚光件72内部,在聚光件72朝向壳体设置的上表面上开设有一个缺口,形成导光孔73。在导光孔73的上端放置有展示件74,展示件74大致成片状,包括基体741与工艺成型于基体上的标识图形742。标识图形742包括图案、文字等可以起标识产品来源的商标等,也可以是条形码、二维码或者点阵码等可以起标识作用的载体,本技术实施例提供的标识图形742为商标。基体741可选用印刷级聚酯薄膜材质制备,俗称麦拉

片,一方面对油墨的附着能力强,另一方面材料本身的清晰度高,感光性强,适合在其表面丝印标识图形742。

35.该展示件74贴合在面板30的背面上。当电源组件200工作时,发光组件62发出亮光,经导光组件70的导光和聚光作用,均匀地照射在展示件74上,展示件74上的标识图形被点亮,用户可以通过面板30清晰的看到标识图形,且亮度均匀,不存在暗影区,大幅度提升产品的展示效果。

36.在控制板60的下端还固定有充电接口件63,壳体10的下端面上设置有接口,供外部电源插入充电接口件63上的插口中。在壳体10的上端12和下端13还设置有遮挡片18,参考图2所示,该遮挡片18由金属材料制备,具有光泽感,一方面可以遮挡壳体10端部的固定孔,另一方面可以提升装置整体的美观度。

37.需要说明的是,本技术的说明书及其附图中给出了本技术的较佳的实施例,但并不限于本说明书所描述的实施例,进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本技术所附权利要求的保护范围。