1.本实用新型涉及卷烟生产设备技术领域,尤其涉及一种新型烟梗封闭输送装置。

背景技术:

2.protos

‑

m5机组是上海卷烟厂硬中华卷烟生产的主力设备,也是目前世界上技术最先进的卷接机组之一。protos

‑

m5机组上采用了大量先进技术,其中梗丝分离系统是其采用的新技术之一,其将梗丝分离系统前移,由原来在烟丝定量输送(针辊)后进行梗丝分离(先定量输送再梗丝分离)改成在烟丝定量输送前进行梗丝分离(先梗丝分离再定量),避免了先定量输送再梗丝分离造成烟梗剔除引起的烟丝流内烟丝分布波动增大的情况,可极大地提升进入吸丝仓烟丝流的均匀性,降低了重量偏差sd。

3.而梗丝分离采用新型的“z型”通道形式,气流在z型通道中形成涡流,将烟丝充分松散,较轻的烟丝纤维随上升涡流输送至上方,较重的烟梗因重力作用向下坠落,每个z型通道进行重新筛分,烟梗和杂质从烟丝中分离出来,分离效果更好。梗丝分离多少仅仅通过visu图文操作系统改变筛分风机的转速参数来实现,筛分风机转速决定筛分机分离的烟梗量。筛分风机的转速越高,筛分机中的空气速度就越高,因此被分离出来的烟梗越少,筛分风机的转速越低,筛分机中的空气速度就越低,因此被分离出来的烟梗越多,调整方便快捷,且分离效果好。

[0004]“z型”通道分离出来的烟梗向下坠落至烟梗输送机构的螺旋输送杆中,随着螺旋输送杆旋转,烟梗被输送至右侧的叶轮组件中,电机通过齿形带驱动烟梗螺旋蜗杆和叶轮转动,叶轮叶片隔断“z型”通道气流,烟梗被刮离出“z型”通道,而“z型”通道气流不受外部干涉。分离出来的烟梗通过出梗叶轮、振槽、风管被输送至集中除尘管道或烟梗箱中。

[0005]

烟梗输送机构中的出梗叶轮将梗丝分离机构分离出来的烟梗拨撒至振槽前端,振槽将烟梗输送至振槽后端落入收集盒。振槽的作用仅是将出梗叶轮刮出的烟梗输送出来,仅仅起到输送的功能,无其他作用。但由于振槽工作时会产生灰尘,同时其偏心轴、轴承、电机等零件损坏需要定期维修,一方面增加维修费用,另一方面影响机组运行效率。同时,振槽24小时不停工作,其是一个开放的部件,其利用振动将烟梗向前输送,烟梗在振动时会产生灰尘,灰尘落入机组内,影响机组内部的清洁,容易导致烟虫滋生。

[0006]

此外,生产人员需要定期对烟梗进行检测来指导梗丝分离效果,确保烟支质量。目前机组上无在线取样功能,检验工取样时,需蹲下,取下收集盒,在收集盒处用塑料袋进行烟梗收集,收集量不准且又十分不便,同时振槽工作时的振动取样时存在受伤的隐患。

[0007]

为此,本技术经过有益的探索和研究,找到了解决上述问题的办法,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

[0008]

本实用新型所要解决的技术问题在于:针对现有技术的不足而提供一种降低维修费用、提高机组运行效率、保证机组内部清洁、方便取样检测的新型烟梗封闭输送装置。

[0009]

本实用新型所要解决的技术问题可以采用如下技术方案来实现:

[0010]

一种新型烟梗封闭输送装置,包括:

[0011]

集成箱体;

[0012]

设置在所述集成箱体内的三通管件,所述三通管件具有一进料口、一出料口和一取样出口,所述三通管件的出料口与烟梗集中回收系统连接;

[0013]

设置在所述集成箱体内且位于所述三通管件一侧的用于控制所述三通管件分流的分流控制机构;

[0014]

可拆卸地安装在所述集成箱体内的取样盒,所述取样盒的取样进口与所述三通管件的取样出口连接;

[0015]

进料管,所述进料管的一端与所述三通管件的进料口连接;

[0016]

安装在所述进料管内的负压发生器;

[0017]

烟梗传送机构,所述烟梗传送机构用于将梗丝分离机构分离出的烟梗传送至所述进料管内;以及

[0018]

plc控制系统,所述plc控制系统分别与所述分流控制机构、负压发生器和烟梗传送机构连接。

[0019]

在本实用新型的一个优选实施例中,所述分流控制机构包括:

[0020]

轴设在所述三通管件内的用于控制所述三通管件的进料口与出料口连通或者进料口与取样出口连通的分流转动拨片;以及

[0021]

安装在所述集成箱体内且位于所述三通管件一侧并与所述plc控制系统连接的旋转气缸,所述旋转气缸通过一联轴器与所述分流转动拨片连接,用于控制所述分流转动拨片进行转动。

[0022]

在本实用新型的一个优选实施例中,所述烟梗传送机构包括:

[0023]

设置在所述进料管上的进料基座,所述进料基座具有一进料腔室,所述进料基座的进料腔室与所述进料管的管腔连通;

[0024]

烟梗传送管道,所述烟梗传送管道的一端与所述梗丝分离机构的烟梗出料口连接,其另一端连接至所述进料基座上并与所述进料基座的进料腔室连通;

[0025]

安装在所述烟梗传送管道内的螺旋轴,所述螺旋轴的一端延伸入所述进料基座的进料腔室内;

[0026]

轴设在所述进料基座的进料腔室内的用于将进入所述进料基座的进料腔室内的烟梗拨撒至所述进料管内的出梗叶轮;以及

[0027]

安装在所述进料基座一侧且与所述plc控制系统连接的用于驱动所述螺旋轴和出梗叶轮进行协同转动的烟梗传送驱动组件。

[0028]

在本实用新型的一个优选实施例中,所述烟梗传送驱动组件包括驱动电机、驱动齿轮组以及防护外壳,所述驱动电机通过所述驱动齿轮组分别与所述螺旋轴和出梗叶轮连接,所述防护外壳包覆在所述驱动齿轮组的外周上。

[0029]

在本实用新型的一个优选实施例中,在所述集成箱体的底面上设置有作为临时出料口的出料弯管,所述取样盒位于所述三通管件的取样出口与所述出料弯管之间。

[0030]

在本实用新型的一个优选实施例中,所述集成箱体的侧面上安装有用于使得所述集成箱体悬挂布置的固定座。

[0031]

在本实用新型的一个优选实施例中,在所述进料管的另一端上设置有一封尘帽。

[0032]

由于采用了如上技术方案,本实用新型的有益效果在于:

[0033]

1.本实用新型采用负压风管方式输送烟梗,取消了振槽部件,将原采用开放式烟梗输送方式改进为封闭式烟梗输送方式,减少了设备维修和停机时间,减少灰尘产生,保证机组内部的清洁。

[0034]

2.本实用新型增加烟梗在线取样功能,方便取样且取样准确性高,同时避免了振动取样时存在受伤的隐患。

[0035]

3.本实用新型通过在集成箱体的底面设置作为临时出料口的出料弯管,当烟梗集中回收系统出现故障时,取下取样盒,并在出料弯管下方放置废烟空箱,打开取样模式,烟梗就会导入废烟空箱内,避免了不必要的停机。

[0036]

4.本实用新型的集成箱体采用悬挂式布置,一方面易于清洁,不易积尘,另一方面机组上的废烟空箱可方便置于集成箱体的下方,当烟梗集中回收系统出现故障时不会影响机组正常运行。

附图说明

[0037]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0038]

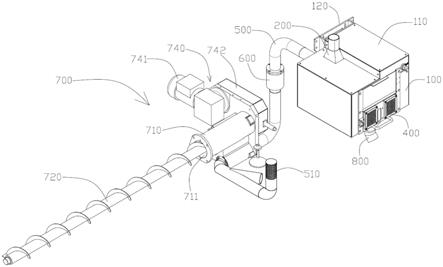

图1是本实用新型的三维结构示意图。

[0039]

图2是本实用新型的主视图。

[0040]

图3是本实用新型的侧视图。

[0041]

图4是本实用新型的集成箱体部分的结构示意图。

[0042]

图5是本实用新型的三通管件与分流控制机构进行组合的正视图。

[0043]

图6是本实用新型的三通管件与分流控制机构进行组合的俯视图。

[0044]

图7是本实用新型的三通管件与分流控制机构进行组合的侧视图。

具体实施方式

[0045]

为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本实用新型。

[0046]

参见图1至图3,图中给出的是一种新型烟梗封闭输送装置,包括集成箱体100、三通管件200、分流控制机构300、取样盒400、进料管500、负压发生器600、烟梗传送机构700以及plc控制系统(图中未示出)。其中,plc控制系统分别与分流控制机构300、负压发生器600和烟梗传送机构700连接,用于控制分流控制机构300、负压发生器600和烟梗传送机构700进行协同工作。

[0047]

参见图4并结合图1至图3,集成箱体100为矩形箱体,其顶盖板110可拆卸,方便在集成箱体100内安装三通管件200和分流控制机构300等部件。

[0048]

参见图5至图7,三通管件200设置在集成箱体100内,三通管件200具有一进料口210、一出料口220和一取样出口230,三通管件200的出料口220与烟梗集中回收系统(图中

未示出)连接。

[0049]

分流控制机构300设置在集成箱体100内且位于三通管件200的一侧,其用于控制三通管件200分流。具体地,分流控制机构300包括分流转动拨片(图中未示出)以及旋转气缸310。分流转动拨片轴设在三通管件200内,其用于控制三通管件200的进料口210与出料口220连通或者进料口210与取样出口230连通。旋转气缸310安装在集成箱体100内且位于三通管件200的一侧并与plc控制系统连接,旋转气缸310通过一联轴器320与分流转动拨片连接,用于控制分流转动拨片进行转动。

[0050]

取样盒400可拆卸地安装在集成箱体100内,取样盒400的取样进口与三通管件200的取样出口230连接,用于在线收集烟梗样品。进料管500的一端与三通管件200的进料口210连接,其另一端上设置有一封尘帽510,放置杂物或灰尘进入进料管500内。负压发生器600安装在进料管500内,其用于使得进料管500内产生负压,以将烟梗输送至三通管件200内。

[0051]

烟梗传送机构700用于将梗丝分离机构分离出的烟梗传送至进料管500内。烟梗传送机构700包括进料基座710、烟梗传送管道(图中未示出)、螺旋轴720、出梗叶轮730以及烟梗传送驱动组件740。进料基座710设置在进料管500上,进料基座710具有一进料腔室711,进料基座710的进料腔室711与进料管500的管腔连通。烟梗传送管道的一端与梗丝分离机构的烟梗出料口连接,其另一端连接至进料基座710上并与进料基座710的进料腔室711连通。螺旋轴720安装在烟梗传送管道内,螺旋轴720的一端延伸入进料基座710的进料腔室711内,其用于将进入烟梗传送管道内的烟梗传送至进料基座710的进料腔室711内。出梗叶轮730轴设在进料基座710的进料腔室711内,其用于将进入进料基座710的进料腔室711内的烟梗拨撒至进料管500内。烟梗传送驱动组件740安装在进料基座710的一侧且与plc控制系统连接,其用于驱动螺旋轴720和出梗叶轮730进行协同转动。

[0052]

烟梗传送驱动组件740包括驱动电机741、驱动齿轮组(图中未示出)以及防护外壳742,驱动电机741通过驱动齿轮组分别与螺旋轴720和出梗叶轮730连接,防护外壳742包覆在驱动齿轮组的外周上,用于保护驱动齿轮组不受损坏。

[0053]

在集成箱体100的底面上设置有作为临时出料口的出料弯管800,取样盒400位于三通管件200的取样出口230与出料弯管800之间。当烟梗集中回收系统出现故障时,取下取样盒400,并在出料弯管800下方放置废烟空箱,打开取样模式,烟梗就会导入废烟空箱内,避免了不必要的停机。

[0054]

集成箱体100的侧面上安装有固定座120,通过固定座120将集成箱体100悬挂布置,一方面易于清洁,不易积尘,另一方面机组上的废烟空箱可方便置于集成箱体100的下方,当烟梗集中回收系统出现故障时不会影响机组正常运行。

[0055]

本实用新型的新型烟梗封闭输送装置的工作过程如下:

[0056]

梗丝分离机构分离出来的烟梗送入烟梗传送管道,螺旋轴720在烟梗传送驱动组件740的驱动下进行转动,将进入烟梗传送管道内的烟梗传送至进料基座710的进料腔室711内,继而出梗叶轮730在烟梗传送驱动组件740的驱动下进行转动,将进料基座710的进料腔室711内的烟梗拨入进料管500内;负压发生器600工作,使得进料管500内产生负压,烟梗在负压作用下被传送至三通管件200内。

[0057]

正常运行时,旋转气缸310通过联轴器320将分流转动拨片旋转至出料位置,使得

三通管件200的进料口210与出料口200连通,此时三通管件200的进料口210与取样出口230封闭,烟梗被输送至烟梗集中回收系统内。

[0058]

当需要取样时,旋转气缸310通过联轴器320将分流转动拨片旋转至取样位置,使得三通管件200的进料口210与取样出口230连通,此时三通管件200的进料口210与出料口200封闭,烟梗被输送至取样盒400内。当烟梗取样结束后,通过旋转气缸310驱动分流转动拨片旋转至出料位置,此时烟梗被直接输送至烟梗集中回收系统内。

[0059]

当烟梗集中回收系统发生故障时,取下取样盒400,并在出料弯管800下放置废烟空箱,此时三通管件200的取样出口230与出料弯管800连通,然后将输送装置切换至取样模式,烟梗通过出料弯管800落入废烟空箱内,避免了不必要的停机。

[0060]

以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。