1.本实用新型涉及梗丝分离技术领域,尤其涉及一种梗丝分离装置。

背景技术:

2.在卷烟生产过程中,一般要求卷烟的含梗量较低。如果烟丝中烟梗的含量过多,容易刺破烟支,出现质量问题,产生浪费现象。

3.因此,在卷制烟支之前,必须要对输送的烟丝进行梗丝分离。对于分离途径较短的设备,分离速度快,带出的烟丝量大,但同时出烟梗的量也较多。随着设备运行时间加长,烟丝量上升,吸丝带的吸丝量是有限的,此时难以彻底有效的进行梗丝分离。

技术实现要素:

4.本实用新型实施例的目的是提供一种梗丝分离装置,能够有效地分离烟丝中的烟梗,降低烟丝中的含梗量,防止后期卷制烟支生产时烟梗刺破烟支纸皮。

5.为实现上述目的,本实用新型实施例提供了一种梗丝分离装置,包括第一分离部、第二分离部以及第三分离部;

6.所述第一分离部呈竖直状中空设置,高度从高到低依序设置有第一出料口、总进料口以及第一回收区,所述第一出料口供负压接料管道进行连接;

7.所述第二分离部亦呈竖直状中空设置,高度从高到低依序设置有第二出料口、第二进料口以及第二回收区,所述第二进料口连通所述第一分离部与所述第二分离部,所述第二进料口高度位于所述总进料口与所述第一回收区之间,所述第二出料口连接有用于吸取物料的负压连接件;

8.所述第三分离部亦呈竖直状中空设置,设置有第三进料口、第三回收区以及第三出料口,所述第三进料口与所述负压连接件的输出端连通,所述第三进料口以及第三回收区均设置于所述第三分离部底部,且所述第三进料口与第三回收区上方设置有供物料向上抛料的抛料区,所述抛料区隔开所述第三进料口与所述第三回收区,所述第三出料口设置于所述第三分离部一侧,所述第三出料口邻近所述第三回收区且远离所述第三进料口,所述第三出料口通过所述抛料区与所述第三进料口连通。

9.与现有技术相对比,经第一分离部进行分离的物料,仍然会存在烟丝与烟梗混合的情况,第二分离部与第三分离部的配合设置,能够对物料进行多级的精筛分离,能够有效地分离烟丝中的烟梗,降低烟丝中的含梗量,防止后期卷制烟支生产时烟梗刺破烟支纸皮。

10.作为上述方案的改进,所述第一分离部和/或第二分离部内突出设置有搅料件。

11.作为上述方案的改进,所述第一回收区和/或所述第二回收区内设置有喷气件。

12.作为上述方案的改进,所述第二进料口高度位于所述总进料口与所述第一回收区中部。

13.作为上述方案的改进,所述第三分离部内设置有挡料板,所述挡料板位于所述第三进料口与所述抛料区之间。

14.作为上述方案的改进,所述第三分离部内还设置有接料板,所述接料板位于所述抛料区内靠近所述第三出料口的一侧,所述接料板一侧与所述第三分离部固定并向所述第三出料口方向延伸,另一侧悬出进入所述抛料区。

15.作为上述方案的改进,所述第二进料口高度位于所述第二出料口与所述第二回收区中部。

16.作为上述方案的改进,所述第一分离部与所述第二分离部相互邻近贴合设置。

17.作为上述方案的改进,所述第一分离部和/或第二分离部内设置有压力传感器。

18.作为上述方案的改进,所述搅料件竖向均布有3个,呈锯齿状设置。

19.具体有益效果:

20.1.物料进入到第一分离部或第二分离部时,喷气件将正压气体向上吹出,混合物料在上升气体的作用下,使烟梗和烟丝在分离通道中悬浮分离,烟丝受上升气体以及负压设备的作用会上升到对应的第一出料口或第二出料口处。通过如此的设置,喷气件可以将粘连的物料吹散,从而提高本装置的整体分离效能;

21.2.突出设置的搅料件,令物料在下落的过程中进行翻滚,与喷气件配合,同样起到打散物料的效果,有利于物料分离得更为彻底;

22.3.为了优化物料的流通效率,对第二进料口的位置高度作进一步的细化,第二进料口高度位于总进料口与第一回收区中部,同时,第二进料口高度位于第二出料口与第二回收区中部。另外,第一分离部与第二分离部相互邻近贴合设置;

23.4.物料经第三进料口进入到抛料区时,物料将会先行冲击到挡料板底部,以此来实现打散物料的效果,同时,挡料板的设置将缩小第三进料口与抛料区之间通道的宽度,物料通过时将会产生文丘里效应,物料将加速进入到抛料区,使物料分离更为充分,进一步地提高了本装置的分离效能;

24.5.为了便于承接重量较轻的烟丝,第三分离部内还固定有接料板,接料板位于抛料区内靠近第三出料口的一侧,接料板一侧与第三分离部固定并向第三出料口方向延伸,另一侧悬出进入抛料区。物料进入到抛料区抛料时,重量较重的烟梗将会从抛料区的一侧掉落到挡料板上方,并随着挡料板落入到第三回收区,而烟丝则会在负压设备的作用下吸往第三出料口的方向,如此的位置设置能够完好地避开烟梗,并对烟丝起到承接的效果;

25.6.为了对第一分离部以及第二分离部内的风压进行检测,在第一分离部以及第二分离部内均设置有压力传感器。

附图说明

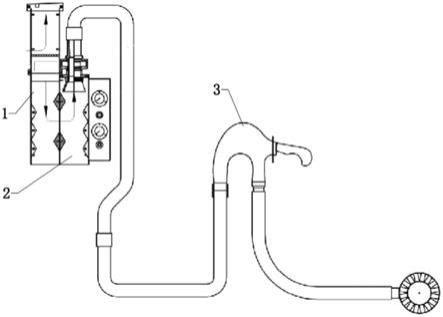

26.图1是本实用新型实施例的具体结构示意图;

27.图2是本实用新型实施例中第一分离部以及第二分离部的具体结构示意图;

28.图3是本实用新型实施例中第三分离部的具体结构示意图。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

30.参见图1、图2以及图3所示,其中,图1是本实用新型实施例的具体结构示意图,图2是本实用新型实施例中第一分离部1以及第二分离部2的具体结构示意图,图3是本实用新型实施例中第三分离部3的具体结构示意图。

31.一种梗丝分离装置,包括第一分离部1、第二分离部2以及第三分离部3。

32.以下对第一分离部1、第二分离部2以及第三分离部3做进一步细化:

33.第一分离部1呈竖直状中空设置,高度从高到低依序设置有第一出料口11、总进料口12以及第一回收区13,第一出料口11供负压接料管道进行连接;

34.第二分离部2亦呈竖直状中空设置,高度从高到低依序设置有第二出料口21、第二进料口22以及第二回收区23,第二进料口22连通第一分离部1与第二分离部2,第二进料口22高度位于总进料口12与第一回收区13之间,第二出料口21连接有用于吸取物料的负压连接件24;

35.第三分离部3亦呈竖直状中空设置,设置有第三进料口31、第三回收区32以及第三出料口33,第三进料口31与负压连接件24的输出端连通,第三进料口31以及第三回收区32均设置于第三分离部3底部,且第三进料口31与第三回收区32上方设置有供物料向上抛料的抛料区34,抛料区34隔开第三进料口31与第三回收区32,第三出料口33设置于第三分离部3一侧,第三出料口33邻近第三回收区32且远离第三进料口31,第三出料口33通过抛料区34与第三进料口31连通。

36.在本实施例中,本装置用于分离烟丝和烟梗,在卷烟生产过程中,一般要求卷烟的含梗量较低。如果烟丝中烟梗的含量过多,容易刺破烟支,出现质量问题,产生浪费现象。因此,在卷制烟支之前,必须要对输送的烟丝进行梗丝分离。对于分离途径较短的设备,分离速度快,带出的烟丝量大,但同时出烟梗的量也较多。随着设备运行时间加长,烟丝量上升,吸丝带的吸丝量是有限的,此时难以彻底有效的进行梗丝分离。

37.需要说明的是,本装置在正常使用时,第一出料口11、第二出料口21以及第三出料口33均连接有负压设备,其中第二出料口21与第三进料口31之间通过负压连接件24连通。

38.示例性的,使用本装置时,启动所有负压设备,操作人员将待分离的物料从总进料口12处投入到第一分离部1内,此时,物料中重量较轻的烟丝将会被负压设备所产生的吸力从第一出料口11处吸出,而重量较重的烟梗在自重的作用下向下掉落,掉落到第一回收区13内,掉落的过程中将经过第二进料口22,此时整体重量较轻的物料,将会被负压连接件24所产生的负压经第二进料口22吸入到第二分离部2内,第二分离部2在负压连接件24的作用下,再次通过重量差异的原理对物料进行二次分离,烟梗将掉落到第二回收区23,烟丝将被吸出第二出料口21,并在负压连接件24的作用下进入到第三进料口31内,此时物料从第三分离部3的底部经第三进料口31吸入到抛料区34,物料再一次通过重量差异的原理进行再次分离,较重的烟梗将会经过抛料区34后掉落到第三回收区32,烟丝在连接在第三出料口33的负压设备作用下被吸出第三出料口33,以上为本装置的整体工作过程,以及物料的整体分离原理。

39.以下对本装置的整体技术效果进行细化详述,经第一分离部1进行分离的物料,仍然会存在烟丝与烟梗混合的情况,第二分离部2与第三分离部3的配合设置,能够对物料进行多级的精筛分离,能够有效地分离烟丝中的烟梗,降低烟丝中的含梗量,防止后期卷制烟

支生产时烟梗刺破烟支纸皮。

40.更优的是,在本实施例中,第一回收区13以及第二回收区23内均设置有喷气件4,且喷气件4喷口竖直朝上。

41.需要说明的是,物料进入到第一分离部1或第二分离部2时,喷气件4将正压气体向上吹出,混合物料在上升气体的作用下,使烟梗和烟丝在分离通道中悬浮分离,烟丝受上升气体以及负压设备的作用会上升到对应的第一出料口11或第二出料口21处。通过如此的设置,喷气件4可以将粘连的物料吹散,从而提高本装置的整体分离效能。

42.更优的是,在本实施例中,第一分离部1和第二分离部2内均突出设置有搅料件5。且搅料件5竖向均布有3个,呈锯齿状设置。

43.需要说明的是,突出设置的搅料件5,令物料在下落的过程中进行翻滚,与喷气件4配合,同样起到打散物料的效果,有利于物料分离得更为彻底。

44.更优的是,在本实施例中,为了优化物料的流通效率,对第二进料口22的位置高度作进一步的细化,第二进料口22高度位于总进料口12与第一回收区13中部,同时,第二进料口22高度位于第二出料口21与第二回收区23中部。另外,第一分离部1与第二分离部2相互邻近贴合设置。

45.更优的是,在本实施例中,第三分离部3内固定设置有挡料板35,挡料板35位于第三进料口31与抛料区34之间。

46.需要说明的是,在本实施例中,物料经第三进料口31进入到抛料区34时,物料将会先行冲击到挡料板35底部,以此来实现打散物料的效果,同时,挡料板35的设置将缩小第三进料口31与抛料区34之间通道的宽度,物料通过时将会产生文丘里效应,物料将加速进入到抛料区34,使物料分离更为充分,进一步地提高了本装置的分离效能。

47.更优的是,在本实施例中,为了便于承接重量较轻的烟丝,第三分离部3内还固定有接料板36,接料板36位于抛料区34内靠近第三出料口33的一侧,接料板36一侧与第三分离部3固定并向第三出料口33方向延伸,另一侧悬出进入抛料区34。物料进入到抛料区34抛料时,重量较重的烟梗将会从抛料区34的一侧掉落到挡料板35上方,并随着挡料板35落入到第三回收区32,而烟丝则会在负压设备的作用下吸往第三出料口33的方向,如此的位置设置能够完好地避开烟梗,并对烟丝起到承接的效果。

48.更优的是,为了对第一分离部1以及第二分离部2内的风压进行检测,在第一分离部1以及第二分离部2内均设置有压力传感器(文中未示出)。

49.需要说明的是,为了便于对烟梗进行收集,第一回收区13、第二回收区23以及第三回收区32均可以外接输料管进行收集,在此不再展开叙述。

50.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。