1.本实用新型属于打叶复烤技术领域,具体地说,涉及一种片烟复烤工艺模拟装置。

背景技术:

2.随着卷烟企业对烟叶原料香气特性要求的不断提高,打叶复烤对复烤工序加工方法也提出了更高的要求,更好地保持和彰显优质特色烟叶原料本身的香气特性也成为复烤工序的主要目的之一。

3.烟叶复烤主要是对烟叶水分进行调整,以利于烟叶自然醇化,提高烟叶品质,需要涉及复考设备,为了更好的实现烟叶复烤设备的开发,需要提供用以指导或支持提供相关数据的为柔性保香片烟复烤工艺试验研究使用的复烤模拟装置。

技术实现要素:

4.为了克服背景技术中存在的问题,本实用新型提出了一种片烟复烤工艺模拟装置,以开发柔性保香设备为支撑,实现复烤过程物料保香、出口物料含水率均匀、低加工强度、低能耗的柔性工艺技术,提升复烤片烟整体感观质量及质量特性水平。

5.为实现上述目的,本实用新型是通过如下技术方案实现的:

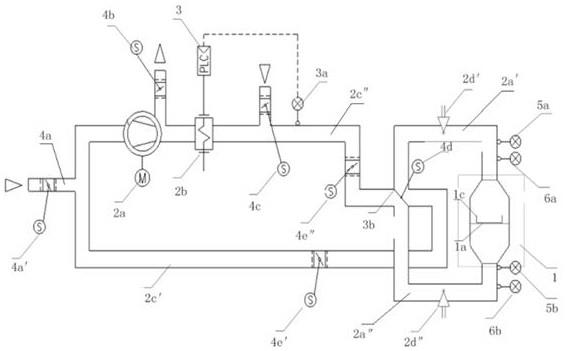

6.一种片烟复烤工艺模拟装置包括烘烤风箱1、循环风管ⅰ2a

′

、循环风管ⅱ2a

″

、回潮喷雾管路ⅰ2d

′

、回潮喷雾管路ⅱ2d

″

、循环风管ⅲ2c

′

、循环风管ⅳ2c

″

、换向角执行器4d、干燥进风口4a、干燥进风口角执行器4a

′

、循环风角执行器4e

′

、循环风机2a、排潮角执行器4b、电加热器2b、补风角执行器4c、循环风角执行器4e

″

、plc控制系统3,所述的烘烤风箱1的上端与循环风管ⅰ2a

′

的一端开口连接,循环风管ⅰ2a

′

上设置有回潮喷雾管路ⅰ2d

′

,烘烤风箱1的下端与循环风管ⅱ2a

″

的一端开口连接,循环风管ⅱ2a

″

上设置有回潮喷雾管路ⅱ2d

″

,循环风管ⅰ2a

′

的另一端开口、循环风管ⅰ2a

′

的另一端开口与循环风管ⅲ2c

′

、循环风管ⅳ2c

″

十字连接,且十字连接处设置换向角执行器4d,循环风管ⅲ2c

′

、循环风管ⅳ2c

″

的另一端连通,且循环风管ⅲ2c

′

、循环风管ⅳ2c

″

的连通处设置干燥进风口4a,干燥进风口4a上设置有干燥进风口角执行器4a

′

,循环风管ⅲ2c

′

上设置有循环风角执行器4e

′

,循环风管ⅳ2c

″

上从左至右依次设置有循环风机2a、排潮角执行器4b、电加热器2b、补风角执行器4c、循环风角执行器4e

″

;换向角执行器4d、干燥进风口角执行器4a

′

、循环风角执行器4e

′

、循环风机2a、排潮角执行器4b、电加热器2b、补风角执行器4c、循环风角执行器4e

″

均与plc控制系统3连接。

7.进一步,所述的烘烤风箱1内设置有支架1a,托盘1c安装在支架1a上。

8.进一步,所述的回潮喷雾管路ⅰ2d

′

上设置有上温湿度传感器5a、上风压传感器6a;回潮喷雾管路ⅱ2d

″

上设置有下温湿度传感器5b、下风压传感器6b;循环风管ⅱ2c

″

上设置有铂电阻3a,温湿度传感器5a、上风压传感器6a、下温湿度传感器5b、下风压传感器6b、铂电阻3a均与plc控制系统3连接。

9.本实用新型的有益效果:

10.本实用新型能实现烟叶叶片复烤或梗烘烤状态的快速模拟,其能耗低,维修简单,结构合理, 操作维护方便,最主要能快速的单独或连续模拟烟叶物料所处温湿度不同环境的状态变化,为柔性保香工艺及设备的开发研究以及叶片复烤或梗烘烤的烘烤方式提供各种指导性数据及结论。

附图说明

11.图1为本实用新型结构示意图;

12.图2为本实用新型上进风模式原理图;

13.图3为本实用新型下进风模式原理图。

具体实施方式

14.为了使本实用新型的目的、技术方案和有益效果更加清楚,下面将结合附图,对本实用新型的优选实施例进行详细的说明,以方便技术人员理解。

15.如图1所示,一种片烟复烤工艺模拟装置包括烘烤风箱1、循环风管ⅰ2a

′

、循环风管ⅱ2a

″

、回潮喷雾管路ⅰ2d

′

、回潮喷雾管路ⅱ2d

″

、循环风管ⅲ2c

′

、循环风管ⅳ2c

″

、换向角执行器4d、干燥进风口4a、干燥进风口角执行器4a

′

、循环风角执行器4e

′

、循环风机2a、排潮角执行器4b、电加热器2b、补风角执行器4c、循环风角执行器4e

″

、plc控制系统3,所述的烘烤风箱1的上端与循环风管ⅰ2a

′

的一端开口连接,循环风管ⅰ2a

′

上设置有回潮喷雾管路ⅰ2d

′

,烘烤风箱1的下端与循环风管ⅱ2a

″

的一端开口连接,循环风管ⅱ2a

″

上设置有回潮喷雾管路ⅱ2d

″

,循环风管ⅰ2a

′

的另一端开口、循环风管ⅰ2a

′

的另一端开口与循环风管ⅲ2c

′

、循环风管ⅳ2c

″

十字连接,且十字连接处设置换向角执行器4d,循环风管ⅲ2c

′

、循环风管ⅳ2c

″

的另一端连通,且循环风管ⅲ2c

′

、循环风管ⅳ2c

″

的连通处设置干燥进风口4a,干燥进风口4a上设置有干燥进风口角执行器4a

′

,循环风管ⅲ2c

′

上设置有循环风角执行器4e

′

,循环风管ⅳ2c

″

上从左至右依次设置有循环风机2a、排潮角执行器4b、电加热器2b、补风角执行器4c、循环风角执行器4e

″

;换向角执行器4d、干燥进风口角执行器4a

′

、循环风角执行器4e

′

、循环风机2a、排潮角执行器4b、电加热器2b、补风角执行器4c、循环风角执行器4e

″

均与plc控制系统3连接。

16.所述的烘烤风箱1内设置有支架1a,托盘1c安装在支架1a上。托盘1c用于盛放需要复烤的片烟。

17.所述的回潮喷雾管路ⅰ2d

′

上设置有上温湿度传感器5a、上风压传感器6a;回潮喷雾管路ⅱ2d

″

上设置有下温湿度传感器5b、下风压传感器6b;循环风管ⅱ2c

″

上设置有铂电阻3a,温湿度传感器5a、上风压传感器6a、下温湿度传感器5b、下风压传感器6b、铂电阻3a均与plc控制系统3连接。

18.工作原理:

19.一、单独模拟干燥区温度控制且上进风模式时,如图2所示,先由人工手动将物料烟叶装盘后放入风管烘箱1内,并由人工将参数输入plc控制系统3plc控制系统3进行需求设置,plc控制系统3plc控制系统3先关闭回潮功能,即关闭回潮喷雾管路2d

′

及回潮喷雾管路2d

″

。然后控制干燥进风口角执行器4a、排潮角执行器4b、补风角执行器4c、循环风角执行器4e

′

、循环风角执行器4e

″

动作。换向调节风门3b不动作,处于关闭状态,即换向角执行器

4d不动作。同时循环风机2a启动。此时,新鲜风从干燥进风口进入循环风管2c内形成循环冷风。接着启动电加热器2a,在铂电阻3a、上温湿度传感器5a、上风压传感器6a、下温湿度传感器5b、下风压传感器6b的共同反馈作用下,通过plc控制系统3控制调节干燥进风口角执行器4a、排潮角执行器4b、补风角执行器4c来使循环风逐步升温至设定温度并恒温在所需时间范围内。其中,形成的循环热风对物料进行加温干燥,烟叶物料的水分经干燥后散发随循环热风循环并从排潮口部分排出并从补风口补进新鲜风,确保循环热风的温湿度稳定的同时干燥烟叶物料。同时plc控制系统3拥有定时计时功能,当需要干燥区温湿度环境变化时,设定时间到时,在改变电加热器2a加热量以及各风门角执行器开度的共同作用下即可转变干燥区温湿度环境,从而实现上进风式的干燥区温湿度环境变化,如从干燥一区变至干燥二区,依次类推,从而获得所需数据。

20.二、单独模拟干燥区温度控制且上进风模式时,如图3所示,单独模拟干燥区温度控制且下进风模式时,其原理与方式基本同单独模拟干燥区温度控制且上进风模式,唯一不同之处在于,下进风时,换向角执行器4d动作,使换向风门3b动作换向。从而使气流反向。

21.三、单独模拟冷却区温度控制且上进风模式时,先由人工手动将物料烟叶装盘后放入风管烘箱1内,并由人工将参数输入plc控制系统3plc控制系统3进行需求设置,方式可为自动或手动控制。plc控制系统3plc控制系统3先关闭回潮功能,即关闭回潮喷雾管路2d

′

和回潮喷雾管路2d

″

。然后控制干燥进风口角执行器4a、排潮角执行器4b、补风角执行器4c、循环风角执行器4e

′

、循环风角执行器4e

″

动作,换向调节风门3b不动作,处于关闭状态,即换向角执行器4d不动作,同时循环风机2a启动。此时,新鲜风从干燥进风口进入循环风管2c内形成循环冷风。接着根据温度需求启动或关闭电加热器2a,在铂电阻3a、上温湿度传感器5a、上风压传感器6a、下温湿度传感器5b、下风压传感器6b的共同反馈作用下,通过plc控制系统3控制调节干燥进风口角执行器4a、排潮角执行器、补风角角执行器4c来形成循环冷却风。其中,形成的循环冷风并对物料进行降温冷却作用,部分循环冷却风循环并从排潮口排出并从补风口补进新鲜风,始终保持环冷却风的温湿度。同时plc控制系统3拥有定时计时功能,当需要冷却区环境温湿变化时,设定时间到时,在各风门角执行器开度的共同作用下即可转变冷却区温湿度环境,从而实现上进风式的冷却区温湿度环境变化,从而实现上进风式的冷却区间参数变化。上进风模式如图2所示。

22.四、单独模拟冷却区温湿度控制且下进风模式时,其原理与方式基本同单独模拟冷却区温度控制且上进风模式,唯一不同之处在于,下进风时,换向角执行器4d动作,使换向风门3b动作换向。从而使气流与上进风相反。下进风模式如何3所示。

23.五、单独模拟回潮区温湿度控制且上进风模式时,先由人工手动将物料烟叶装盘后放入风管烘箱1内,并由人工将参数输入plc控制系统3进行需求设置,方式可为自动或手动控制。plc控制系统3先开启电加热器2b,然后控制干燥进风口角执行器4a、排潮角执行器4b、补风角执行器4c、循环风角执行器4e

′

、循环风角执行器4e

″

动作。换向调节风门3b不动作,处于关闭状态,即换向角执行器4d不动作。同时循环风机2a启动。随后开启装置回潮功能,即开启上回潮喷雾管路2d

′

,但下回潮喷雾管路2d

′

保持关闭。此时,新鲜风经干燥进风口进入循环风管2c,叠加回潮喷雾管2d

′

喷出的雾化气流形成循环湿热风。在铂电阻3a、上温湿度传感器5a、上风压传感器6a、下温湿度传感器5b、下风压传感器6b的共同反馈作用下,通过plc控制系统3控制调节干燥进风口角执行器4a、排潮角执行器、补风角角执行器4c

来使循环风逐步升温至设定温湿度并保持在所需时间范围内。形成的循环湿热风并对物料进行加温加湿,而循环湿热风从排潮口部分排出湿热气流并从补风口补进新鲜风,确保循环湿热风温湿度的稳定。同时plc控制系统3拥有定时计时功能,当需要回潮区环境的温湿度变化时,设定时间到时,在改变电加热器2a加热量和回潮喷雾管路2d

′

的雾化气流喷入量以及在各风门角执行器开度的共同作用下即可转变回潮区温湿度环境,从而实现上进风式的回潮区温湿度环境变化,如从回潮一区变至回潮二区,依次类推,从而获得所需数据。上进风模式如图2所示。

24.六、单独模拟回潮区温湿度控制且下进风模式时,其原理与方式基本同单独模拟回潮区温湿度控制且上进风模式,唯一不同之处在于,下进风时,雾化气流是由下回潮喷雾管2d

″

喷出,即上回潮喷雾管2d

′

关闭。换向角执行器4d动作,使换向风门3b动作换向,从而使气流与上进风相反,下进风模式如图3所示。

25.七、需要连续模拟经干燥区到冷却区再到回潮区的温湿度状态变化时。先由人工手动将物料烟叶装盘后放入风管烘箱1内,由人工将各状态区间的温湿度需求参数及上、下进风模式选择输入plc控制系统3,方式可为自动或手动控制。为上进风连续模拟时,plc控制系统3先关闭回潮功能,即关闭上回潮喷雾管路2d

′

及下回潮喷雾管路2d

″

,然后控制干燥进风口角执行器4a、排潮角执行器4b、补风角执行器4c、循环风角执行器4e

′

、循环风角执行器4e

″

动作。换向调节风门3b不动作,处于关闭状态,即换向角执行器4d不动作。同时循环风机2a启动,随后电加热器2b启动。此时,新鲜风从干燥进风口进入循环风管2c内形成循环风,在电加热器2b、铂电阻3a、上温湿度传感器5a、上风压传感器6a、下温湿度传感器5b、下风压传感器6b的共同作用下,通过plc控制系统3控制调节各角执行器来使循环风逐步升温至设定温度并恒温在所需时间范围内。其中,形成的循环热风对物料进行加温干燥,烟叶物料的水分经干燥后散发随循环热风循环并从排潮口排出,而补风口补进新鲜风,从而确保模拟干燥区循环热风的温湿度。同时plc控制系统3拥有定时计时功能,当需要干燥区环境温湿度变化时,即不同温湿度区间状态转化时,plc控制系统3根据各反馈信息量调控各角执行器从而使设备内循环热风的温湿度上升或下降至所需技术要求,从而进行干燥区与区之间的模拟变化。由干燥区转变为冷却区时,保持上述运行状态,电加热器2b关闭或加热量逐步降低,经反馈作用,plc控制系统3调控各角执行器来使循环热风转变为循环自然风,也就是循环冷却风,冷却区与区之间的状态变化同干燥区变化。再由冷却区转变为回潮区加湿加温状态时,立即回潮控制开启,即按需求选择开启上回潮喷雾管路2d

′

或上回潮喷雾管路2d

″

,再开启电加热器2b,在反馈作用下,plc控制系统3调控各角执行器,一定时间后形成温湿度稳定的循环湿热风,即模拟转为回潮区,同理回潮区与区之间的模拟变化根据plc控制系统3的计时或定时作用后进行转变并稳态。上述过程就是连续模拟状态变化的过程。而下进风连续模拟原理同上,唯一不同的就是下进风时,换向角执行器4d打开,换向调节风门3b打开换向,即循环气流立即反向,而雾化气流由下回潮喷雾管路2d

″

喷入。下进风如图3所示。需要提出的是,上下进风能在同一连续模拟过程中相互变化,最终形成一个完整叶片复烤烘烤状态变化模拟。

26.本实用新型能实现烟叶叶片复烤或梗烘烤状态的快速模拟,其能耗低,维修简单,结构合理, 操作维护方便,最主要能快速的单独或连续模拟烟叶物料所处温湿度不同环境的状态变化,为柔性保香工艺及设备的开发研究以及叶片复烤或梗烘烤的烘烤方式提供各

种指导性数据及结论。

27.最后说明的是,以上优选实施例仅用以说明本实用新型的技术方案而非限制,尽管通过上述优选实施例已经对本实用新型进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本实用新型权利要求书所限定的范围。