1.本实用新型涉及雾化技术领域,更具体地说,涉及一种雾化主体及电子雾化器。

背景技术:

2.电子雾化器是用于将烟液等雾化液雾化的装置,其广泛应用于电子烟和医疗等领域。目前,电子雾化器在量产前,需进行多项测试,如负压、口数及口感等,然而,现有的电子雾化器需要进行多个项目的测试时,测试杆与雾化组件连接的稳固性较差,致使测试杆将雾化组件沿着腔体的轴线拉起时,测试杆与雾化组件断开,导致电子雾化器无法顺利进行下一个项目的测试。

3.因此,如何提高测试杆与雾化组件连接的紧密度成为本领域技术人员亟需解决的技术问题。

技术实现要素:

4.本实用新型要解决的技术问题在于,针对现有技术的上述测试杆与雾化组件连接的稳固性较差,致使测试杆将雾化组件沿着腔体的轴线拉起时,测试杆与雾化组件断开的缺陷,提供一种测试杆稳固性较好且便捷的雾化主体及电子雾化器。

5.一方面,本实用新型解决其技术问题所采用的技术方案之一是:构造一种雾化主体,具备:

6.上腔体,其形成为中空结构的圆柱体,所述上腔体的两端均设有开口;

7.雾化组件,其安装在所述上腔体内,用于产生烟雾;

8.测试杆,其一端通过所述上腔体上端的开口延伸至腔体内,并与所述雾化组件的上端可拆卸连接,所述测试杆的另一端设置在所述上腔体的上端开口的外部。

9.在一些实施方式中,所述测试杆的一端与所述雾化组件的上端通过螺纹配合或卡扣连接。

10.在一些实施方式中,所述雾化组件包括雾化导管、雾化管、雾化座及发热元件,

11.所述雾化导管的一端嵌入所述上腔体的上端的定位孔内,

12.所述雾化管的一端嵌入所述雾化导管的另一端,

13.所述雾化座的一端嵌入所述雾化管的另一端,

14.所述雾化座的另一端固定在所述密封座内,

15.所述发热元件设置在所述雾化管内。

16.在一些实施方式中,所述雾化导管的一端设有内螺纹或卡座,

17.所述雾化导管的一端与所述测试杆的一端通过螺纹配合或卡扣连接。

18.在一些实施方式中,在所述上腔体的底侧开口安装有密封座,所述密封座的外壁设有密封圈,所述密封圈与所述上腔体的内壁过盈配合。

19.在一些实施方式中,所述密封座设为上密封座及下密封座,

20.所述下密封座的中心位置形成有通孔,所述上密封座的中心位置设有向内延伸的

凸柱,所述凸柱形成有贯穿孔,

21.所述下密封座嵌入所述上密封座内,所述凸柱卡入所述通孔内,

22.所述雾化管安装在所述凸柱的贯穿孔内。

23.在一些实施方式中,在所述上密封座及所述下密封座的端面上设有注油孔,所述注油孔通过密封胶塞进行密封。

24.另一方面,本实用新型解决其技术问题所采用的技术方案另一是:构造一种电子雾化器,包括

25.设有进气孔的壳体组件及雾化主体,所述壳体组件与所述雾化主体可拆卸连接,以形成电子雾化器。

26.在一些实施方式中,所述壳体组件包括一电芯及电芯定位件,

27.所述电芯可拆卸地安装在所述电芯定位件内,

28.所述电芯定位件及所述电芯可拆卸地安装在壳体组件内。

29.在一些实施方式中,所述壳体组件还包括硅胶底座及咪头,

30.所述硅胶底座设置在所述壳体组件的进气孔侧,

31.所述咪头设置在所述硅胶底座内,其用于感应所述壳体组件气压变化而触发所述雾化主体工作。

32.一方面,在本实用新型所述的雾化主体中,包括上腔体、雾化组件及测试杆,其中,上腔体的两端均设有开口,雾化组件安装在上腔体内,用于产生烟雾,测试杆的一端通过上腔体上端的开口延伸至腔体内,并与雾化组件的上端可拆卸连接,测试杆的另一端设置在上腔体的上端开口的外部。与现有技术相比,通过设置可拆卸的测试杆,当测试杆与雾化组件断开时,可在上腔体的上端开口重新插入一测试杆,进而解决测试杆与雾化组件连接的稳固性较差,致使测试杆将雾化组件沿着腔体的轴线拉起时,测试杆与雾化组件断开,导致电子雾化器无法顺利进行下一个项目的测试的问题;

33.另一方面,在本实用新型所述的电子雾化器中,包括设有进气孔的壳体组件及雾化主体,壳体组件与雾化主体可拆卸连接,以形成电子雾化器。与现有技术相比,壳体组件与雾化主体为分体式设置,在装配时,可分别完成壳体组件及雾化主体的配件安装,然后再将壳体组件与雾化主体进行装配,进而提高电子雾化器的装配的便捷性。

附图说明

34.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

35.图1是本实用新型提供电子雾化器一实施例的立体图;

36.图2是本实用新型提供电子雾化器一实施例的剖视图;

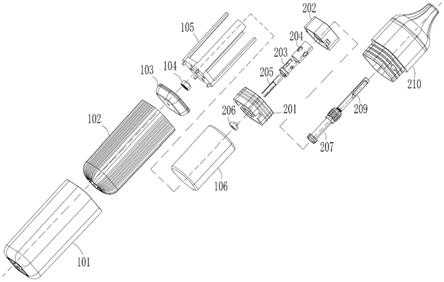

37.图3是本实用新型提供电子雾化器一实施例的爆炸图;

38.图4是本实用新型提供雾化主体一实施例的立体图;

39.图5是本实用新型提供雾化主体一实施例的爆炸图;

40.图6是本实用新型提供雾化主体一实施例的剖视图;

41.图7是本实用新型提供密封座及雾化组件一实施例的立体图;

42.图8是本实用新型提供密封座及雾化组件另一实施例的立体图;

43.图9是本实用新型提供密封座及雾化组件一实施例的爆炸图;

44.图10是本实用新型提供密封座一实施例的立体图;

45.图11是本实用新型提供密封座另一实施例的立体图;

46.图12是本实用新型提供雾化管及雾化座一实施例的立体图。

具体实施方式

47.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。

48.如图1

‑

图12所示,在本实用新型的电子雾化器第一实施例中,电子雾化器10包括壳体组件100及雾化主体200。

49.在图4

‑

图12示出的本实用新型的雾化主体及电子雾化器的第一实施例中,雾化主体200包括上腔体210、密封座300、雾化组件400及测试杆209。

50.上腔体210内形成有储油腔211,储油腔211用于储藏烟油或可雾化的液体。

51.上腔体210形成为中空结构的圆柱体,其两端均设有开口,一端开口(对应210b)为吸嘴,另一端为圆形开口(对应210a)。

52.雾化组件400安装在上腔体210内,用于产生烟雾。

53.其中,雾化组件400的一端连接有一测试杆209,另一端设有密封座300。安装时,将雾化组件400从上腔体210的开口侧(对应210a)嵌入储油腔211 内,并通过一端的密封座300固定在上腔体210的开口侧(对应210a)。

54.测试杆209的一端通过上腔体210上端的开口(对应210b)延伸至腔体内,并与雾化组件400的上端可拆卸连接,测试杆209的另一端设置在上腔体 210的上端开口(对应210b)的外部。

55.使用本技术方案,通过在雾化组件400的一端设置可拆卸的测试杆209,当测试杆209与雾化组件400断开时,可在上腔体210的上端开口重新插入一测试杆209,进而解决测试杆209与雾化组件400连接的稳固性较差,致使测试杆209将雾化组件400沿着腔体的轴线拉起时,测试杆209与雾化组件400 断开,导致电子雾化器无法顺利进行下一个项目的测试的问题。

56.在一些实施方式中,为了提高安装测试件的便捷性,可将测试杆209的一端与雾化组件400的上端通过螺纹配合或卡扣连接。

57.具体而言,在测试杆209的一端设有外螺纹209a或凸扣,在雾化组件400 的上端的内壁形成有内螺纹或卡座,配合时,将测试杆209设有外螺纹209a 或凸扣的一端沿着上腔体210的上端开口插入,并与雾化组件400的上端开口内的内螺纹或卡座配合,以提高装/卸的便捷性。

58.需要说明的是,测试杆209采用强度较大的塑胶或pvc材料制成。

59.在一些实施方式中,为了保证电子雾化器的雾化效果,可在雾化组件400 中设置雾化导管207、雾化管204、雾化座203及发热元件205。

60.其中,雾化导管207、雾化管204及雾化座203均为中空结构,且两端均为开口。

61.在雾化管204及雾化座203的外壁均设有进油孔(对应203a及204a)。

62.具体地,雾化导管207的一端设有放置密封硅胶件208的方形槽207a,在雾化导管207的另一端设有环形的凸环207b。

63.雾化导管207设有方形槽207a的一端嵌入上腔体210的上端的定位孔212 内,然后通过密封硅胶件208与定位孔212的内壁挤压,形成过盈配合,以对上腔体210的上端的定位孔212进行有效密封,避免运输或使用过程中出现漏油或渗油的情况。

64.进一步地,雾化管204的一端(对应204b)嵌入雾化导管207的另一端 (对应凸环207b一端)。

65.其中,雾化座203的一端设有定位环203b及在其轴向侧设有一槽体。

66.雾化座203的一端嵌入雾化管204的另一端,雾化座203的定位环203b 与雾化管204的另一端的顶部外延相抵接,且雾化管204及雾化座203的进油孔(对应203a及204a)设置在同一轴线上。

67.进一步地,雾化座203的另一端(对应定位环203b一端)固定在密封座 300内。

68.发热元件205用于发热,并对储油腔211内的烟油进行雾化。

69.需要说明的是,在发热元件205的外围设有储油棉。

70.发热元件205设置在雾化管204内,且在雾化座203的一端(对应定位环 203b)内设有密封硅胶座206,发热元件205的引脚穿过密封硅胶座206与电芯106电性连接。

71.在一些实施方式中,为了提高上腔体210的密封性,可在上腔体210的底侧开口210a设置密封座300。其中,密封座300呈方形结构,其边角为倒圆角。

72.具体地,上腔体210的底侧开口210a安装有密封座300,密封座300的外壁设有密封圈,密封圈与上腔体210的内壁过盈配合,进而提高上腔体210 的底侧开口210a的密封性,以防止上腔体210渗油或漏油。

73.在一些实施方式中,为了提高安装的便捷性,可将密封座300设置下密封座201及上密封座202。

74.具体地,下密封座201的中心位置形成有通孔201a,上密封座202的中心位置设有向内延伸的凸柱202e,凸柱形成有贯穿孔202a,在凸柱202e的外围设为中空槽体202d。

75.其中,在下密封座201的底部两侧设有对称的定位扣201c及在上密封座 202的底部两侧设有与定位扣201c对应的卡槽202c。

76.配合时,将下密封座201嵌入上密封座202内,上密封座202的凸柱202e 对应卡入下密封座201的通孔201a内,且下密封座201的整体嵌入上密封座 202的中空槽体202d内,下密封座201的定位扣201c卡入上密封座202的卡槽202c,以形成可拆卸的密封座300。

77.进一步地,雾化管204安装在上密封座202的凸柱202e的贯穿孔202a内。

78.在一些实施方式中,为了提高电子雾化器使用的循环性,可在下密封座 201及上密封座202的端面上设置注油孔(对应201b及202b),其中,注油孔 (对应201b及202b)为贯穿孔,即储油腔211通过注油孔(对应201b及202b) 与外部连通。

79.注油时,将注油器通过注油孔(对应201b及202b)往储油腔211输入烟油,完成注油时,再将密封胶塞210d塞入注油孔(对应201b及202b)内,以注油孔(对应201b及202b)对进行密封。

80.另一方面,在图1

‑

图12示出的本实用新型的雾化主体及电子雾化器的第一实施例中,电子雾化器10包括壳体组件100及雾化主体200。

81.具体地,壳体组件100呈中空结构的圆柱体,在其底部设有进气孔。

82.进一步地,雾化主体200的一端设有台阶210b,安装时,将雾化主体200 的台阶

210b可拆卸地嵌入壳体组件100的顶部开口侧,以形成电子雾化器。

83.使用本技术方案,将壳体组件100与雾化主体200设为分体式,在装配时,可分别完成壳体组件100及雾化主体200的配件安装,然后再将壳体组件100 与雾化主体200进行装配,进而提高电子雾化器的装配的便捷性。

84.在一些实施方式中,为了保证雾化主体200工作的稳定性,可在壳体组件 100内设置电芯定位件105及电芯106。

85.其中,电芯106用于向雾化主体200提供电源。

86.具体地,电芯106可拆卸地安装在电芯定位件105内,电芯定位件105 及电芯106可拆卸地安装在壳体组件100内。

87.在一些实施方式中,壳体组件100还包括内定位座102、硅胶底座103及咪头104,其中,咪头104用于感应壳体组件100气压变化。

88.具体地,电芯定位件105及电芯106可拆卸地安装在内定位座102内。

89.进一步地,硅胶底座103设置在壳体组件100的进气孔侧,咪头104设置在硅胶底座103内,用户吸食时,外部气流通过壳体组件100的进气孔进入内腔,此时,咪头104感应壳体组件100的气压变化而触发雾化主体200工作。

90.具体而言,测试口数或电芯106时,将测试杆209沿着上腔体210的轴线向上拉起,使得雾化管204及雾化座203的进油孔(对应203a及204a)与上密封座202分离,进油孔(对应203a及204a)与上腔体210内的储油腔211 相连通,储油腔211内的烟液可通过进油孔(对应203a及204a)浸入发热元件205。当用嘴或设备进行吸气时(即壳体组件100的进气孔),气流从进气孔输入,气流从电芯106两侧的通道输入,咪头104感应壳体组件100内的气压变化(即产生负压),咪头104启动,发热元件205得电发热,其加热温度可上升至330摄氏度左右,并对储油棉内储存的液体进行加热,液体从液态到汽态,再从吸嘴210b进入用户嘴部或设备,以对电子雾化器主体进行测试;

91.进行负压测试时,将测试杆209往上腔体210的轴线向下按压,使得雾化管204及雾化座203的进油孔(对应203a及204a)与上腔体210内的储油腔 211阻断,进油孔(对应203a及204a)与上密封座202的内壁相抵接,以避免储油腔211内的烟液沿着发热元件205的引脚外渗,进而提交雾化组件400 的整体密封性。

92.上面结合附图对本实用新型的实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本实用新型的保护之内。