松散回潮设备智能控制方法

1.本技术为申请号:202011123011.0、发明名称:松散回潮设备智能控制系统的发明申请的分案申请。

技术领域

2.本发明涉及烟草行业,具体为一种松散回潮设备智能控制方法,适用于烟叶回潮处理工序,用于提升物料水分均匀性和产品均值化水平。

背景技术:

3.松散回潮工序是卷烟制丝环节的第一道水分控制工序,其工艺目的为调节物料水分,增加物料耐加工性,其出口水分稳定性直接关系着后序加工的稳定性,同时也影响成品烟丝的填充值。影响松散回潮出口水分稳定性的原因主要是来料水分的一致性。

4.据生产现状调查,存在以下问题:(1)外部因素:公司原料存储库仅部分为恒温恒湿库,绝大部分原料存储于自然环境库,原料含水率波动较大,经统计,原料烟包水分在8%

‑

14%之间,批内最低水分与最高水分相差6%左右。(2)内部因素:现在车间从高架库出料到、真空回潮、松散回潮前端工序无水分检测点,导致烟叶在经过长达300多米路径,及三个生产岗位过程中均不能获取其水分信息,不能提前给下道工序控制信号,造成松散回潮工序的控制上存在一些困难。(3)其它因素:由于烟叶等级、产地等因素制约物料水分波动性较大,而且在拆包装筐时并不会依据等级、产地等因素进行优化分筐,所以松散回潮工序来料水分波动影响因素较多而且随机性较大,无规律可循,这就导致该工序控制为经验控制,物料在工序出口水分波动大。

5.以上现存问题对生产及提升产生的影响有以下几个方面:

6.(1)影响产品质量方面:造成松散回潮岗位来料水分波动较大,引发整线质量控制难的链式传递,造成成品烟丝的水分偏差大等一系列问题。

7.(2)影响过程控制方面:松散回潮自动控制运行原理为通过松散回潮入口水分仪前馈数据,通过pid计算,得到瞬时加水量,当来料水分突然出现坠崖式或登峰式变化时,其加水量也随之变化,但是加水量变化速率比水分变化慢,使水分控制不理想。

技术实现要素:

8.本技术的目的在于,提供一种松散回潮设备智能控制方法,用于提升物料水分均匀性和产品均值化水平。

9.本技术可改善松散回潮出口物料水分不均匀性,提升产品均值化水平,为后道工序提供稳定物料,提高烟丝质量;同时改善操作难度,将原经验控制转变为系统智能控制,减轻人员操作劳动强度。

10.本发明解决其技术问题所采用的技术方案为:

11.一种松散回潮设备智能控制方法,其包括以下步骤:

12.步骤1:松散回潮入口水分预测模型的建立

13.1.1、烟叶分类装筐

14.将烟叶以年份为分类标准进行装筐,以建立单等级烟叶从真空回潮到松散回潮水分仪前的预测模型;

15.1.2、烟叶生产流程水分检测

16.基于真空回潮到松散回潮工序间的样本采集点设置方式及采集方法,进行真空回潮至松散回潮工序间各采样点的烟叶水分检测;

17.1.3、模型建立

18.采用bp神经网络算法,以各年份烟叶不同采样点的水分数据作为输入因素,以各年份松散回潮入口水分作为输出因素,建立各年份松散回潮入口水分预测模型,并将各年份预测模型组合,形成依据烟叶年份可自动跟踪切换至相应年份松散回潮入口水分预测模型的自适应模型;

19.步骤2:松散回潮控制模型建立

20.2.1、松散回潮控制参数筛选

21.对建模参数进行参数统计、参数分类、参数筛选;

22.参数筛选依据:1)非工艺固定参数;2)可控参数;3)参数可监控;4)与水分控制相关;

23.2.2、模型建立

24.采用回归方程算法,建立依次关联的三个嵌套模型,其中:

25.嵌套模型i为松散回潮总打水量预测模型;

26.嵌套模型ii为松散回潮出口打水量与松散回潮入口打水量计算模型;

27.嵌套模型iii为打水薄膜阀开度值计算模型;

28.步骤3:松散回潮入口水分预测模型与松散回潮控制模型对接

29.将松散回潮入口水分预测值与显示值进行对比:

30.当对比值的标准误x<0.1时,松散回潮智能控制模型采用显示值进行打水调节;

31.当对比值的标准误0.3≧x≧0.1时,松散回潮智能控制模型采用历史打水量的平均值进行打水调节;

32.当对比值的标准误x>0.3时,设备自动停车,等待修理人员检修。

33.作为上述技术方案的改进,步骤1.2中,所述样本采样点包括设置于真空回潮出口、翻筐喂料机物料轨道、松散回潮喂料机内的采样点。

34.作为上述技术方案的改进,步骤1.3中,建模工具包括excel、spss molder、matlab。

35.作为上述技术方案的改进,步骤2.1中,经筛选后的建模参数包括松散回潮出口水分、松散回潮入口水分、循环风温、松散回潮机进口加水量及松散回潮机出口加水量。

36.作为上述技术方案的改进,步骤2.2中,所述嵌套模型i是利用历史松散回潮入口水分值、历史松散回潮出口水分值以及历史松散回潮总打水量构建一元回归方程,以此建立的松散回潮总打水量预测模型。

37.作为上述技术方案的改进,步骤2.2中,所述嵌套模型ii为分段式计算模型,设定松散回潮入口打水量占松散回潮总打水量的权重为w、松散回潮出口打水量占松散回潮总打水量的权重为y:

38.当来料水分在工艺标准范围内时,w=80%,y=20%;

39.当来料水分高于工艺标准范围时,(松散回潮入口水分

‑

标准上限)*100%/标准中值=α,w=80%(1+α),y=1

‑

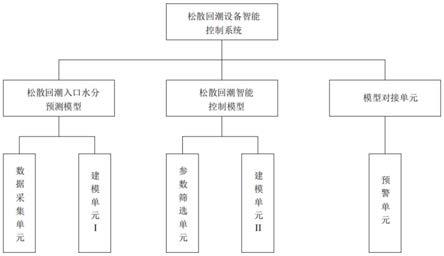

w;

40.当来料水分低于工艺标准范围时,(松散回潮入口水分

‑

标准上限)*100%/标准中值=α,w=80%(1

‑

α),y=1

‑

w。

41.作为上述技术方案的改进,步骤2.2中,所述嵌套模型iii是以实验法为构建方法,通过设定打水量,取该打水量下打水薄膜阀开度值,以此构建的线性方程计算模型。

42.作为上述技术方案的改进,步骤3还包括,当对比值的标准误x≧0.1时,预警单元启动,以提醒工作人员注意。

43.本发明带来的有益效果有:

44.1、本发明实现了该设备的精确智能控制,改善松散回潮出口物料水分不均匀性,提升产品均值化水平,为后道工序提供稳定物料,提高烟丝质量。

45.2、本发明可以减少现场操作人员的数量,改善操作难度,将原经验控制转变为系统智能控制,减轻人员操作劳动强度。

46.3、本发明的防错预警功能,可有效避免打水异常情况的发生。

附图说明

47.下面结合附图及具体实施例对本发明作进一步说明,

48.附图1是本发明系统的系统模块图;

49.附图2是本发明建模单元i构建方法及模型机构示意图;

50.附图3是本发明建模单元ii构建方法及模型机构示意图。

具体实施方式

51.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.参照图1,该松散回潮设备智能控制系统:

53.包括松散回潮入口水分预测模型、松散回潮智能控制模型和模型对接单元,其中

54.一、松散回潮入口水分预测模型包括数据采集单元、建模单元i。

55.1、数据采集单元:

56.为了保证单筐烟叶的回透率一致性,模型建立前需将烟叶以年份为分类标准进行装筐;

57.为了充分了解真空回潮到松散回潮前水分散失情况,本实施例在该工序间的样本采集点设置方式及采集方法,具体见表1:

58.表1真空回潮至松散回潮工序间的采样点及采样方法

59.采集点样品采集时间真空回潮出口真空回潮结束翻筐喂料机物料轨道物料在轨道上每十分钟检测一次

松散回潮喂料机内喂料机内抽样检测

60.2、建模单元i:

61.参照图2,本单元采用bp神经网络算法,建模工具包括excel、spss molder、matlab,其以各年份烟叶不同采样点的水分数据作为输入因素,以各年份松散回潮入口水分作为输出因素,建立各年份松散回潮入口水分预测模型,并将各年份预测模型组合,形成依据烟叶年份可自动跟踪切换至相应年份松散回潮入口水分预测模型的自适应模型。

62.该模型具有模型专一性强、预测准确等特点。

63.以下利用该模型对10批烟各年份等级烟的松散回潮入口水分进行预测,结果见表2:

64.表2 10批烟各年份等级烟的松散入口水分预测结果

[0065][0066]

经统计分析,预测值与显示值平均偏差0.048,该模型预测准确。

[0067]

二、松散回潮智能控制模型包括参数筛选单元、建模单元ii。

[0068]

1、参数筛选单元:

[0069]

用于对建模参数进行筛选,包括以下步骤——

[0070]

1)、参数统计:

[0071]

松散回潮出口水分、松散回潮出口温度、松散回潮入口水分、松散回潮入口温度、物料流量、滚筒转速、热风风机参数、加温加湿蒸汽压力、水雾化蒸汽压力、循环风温、排潮风门开度、新风风门开度、松散回潮机进口加水量、松散回潮机出口加水量。

[0072]

2)、参数分类:

[0073]

参考工艺标准、设备管理制度等文件对以上统计参数进行分类,结果见表3。

[0074]

表3智能控制模型参数分类表

[0075]

[0076]

3)、建模参数筛选

[0077]

参数选取依据:非工艺固定参数;可控参数;参数可监控;与水分控制相关。

[0078]

依据以上筛选依据筛选出以下参数,见表4:

[0079]

表4建模参数筛选结果

[0080]

序号参数序号参数1松散回潮出口水分4松散回潮机进口加水量2松散回潮入口水分5松散回潮机出口加水量3循环风温6 [0081]

2、建模单元ii

[0082]

参照图3,本单元采用回归方程算法,建立依次关联的三个嵌套模型,其中:

[0083]

嵌套模型i为松散回潮总打水量预测模型;嵌套模型ii为松散回潮出口打水量与松散回潮入口打水量计算模型;嵌套模型iii为打水薄膜阀开度值计算模型。

[0084]

具体的:

[0085]

嵌套模型i是利用历史松散回潮入口水分值、历史松散回潮出口水分值以及历史松散回潮总打水量构建一元回归方程,通常,松散回潮出口水分值为工艺标准中值。例如:钻石(硬红)松散回潮出口水分标准中值为20.5(

±

1.5),松散回潮水分方程为20.5=ax1+bx2+c,x1为历史松散回潮入口水分值,x2历史松散回潮总打水量,c为补偿系数;通过该方程,使用近一个月生产参数每月进行参数优化,求得方程各参数,建立一元回归方程:y(松散回潮总打水量)=ax(松散回潮入口水分值)+b(补偿系数),以此建立松散回潮总打水量预测模型。

[0086]

嵌套模型ii为分段式计算模型,设定松散回潮入口打水量占松散回潮总打水量的权重为w、松散回潮出口打水量占松散回潮总打水量的权重为y:

[0087]

当来料水分在工艺标准(例钻石(硬红)为13

±

1.5,其他牌号标准中值不同但范围宽度一样,均为

±

1.5)范围内时,w=80%,y=20%;

[0088]

当来料水分高于工艺标准范围时,(松散回潮入口水分

‑

标准上限)*100%/标准中值=α,w=80%(1+α),y=1

‑

w;

[0089]

当来料水分低于工艺标准范围时,(松散回潮入口水分

‑

标准上限)*100%/标准中值=α,w=80%(1

‑

α),y=1

‑

w。

[0090]

嵌套模型iii是以实验法为构建方法,通过设定打水量,取该打水量下打水薄膜阀开度值,以此构建的线性方程计算模型。

[0091]

三、模型对接单元

[0092]

本单元将松散回潮入口水分预测值与显示值进行对比:

[0093]

当对比值的标准误x<0.1时,松散回潮智能控制模型采用显示值进行打水调节;

[0094]

当对比值的标准误0.3≧x≧0.1时,松散回潮智能控制模型采用历史打水量的平均值进行打水调节;

[0095]

当对比值的标准误x>0.3时,设备自动停车,等待修理人员检修。

[0096]

模型对接单元还可连接预警单元,当对比值的标准误x≧0.1时,预警单元启动,以提醒工作人员注意,以此形成一套水分仪防差错预警控制系统,可有效防止松散回潮打水异常情况的发生。

[0097]

本实施例为松散回潮设备智能控制方法:

[0098]

步骤1:松散回潮入口水分预测模型的建立

[0099]

1.1、烟叶分类装筐

[0100]

为了保证单筐烟叶的回透率一致性,模型建立前需将烟叶以年份为分类标准进行装筐,以建立单等级烟叶从真空回潮到松散回潮水分仪前的预测模型;

[0101]

1.2、烟叶生产流程水分检测

[0102]

为了充分了解真空回潮到松散回潮前水分散失情况,参照表1中的样本采集点设置方式及采集方法,进行真空回潮至松散回潮工序间各采样点的烟叶水分检测;

[0103]

1.3、建模工具

[0104]

excel、spss molder、matlab;

[0105]

1.4、模型方法

[0106]

bp神经网络算法;

[0107]

1.5、模型架构

[0108]

参照图2,以年份1、年份2、年份3烟叶为例进行模型构建说明。

[0109]

该模型的输入因子是由年份分组的各数据采样点的烟叶水分,所以模型也是由多个不同年份预测模型组成,模型互嵌关联/组合后形成依据烟叶年份自动跟踪切换为相应年份烟叶的自适应模型。

[0110]

步骤2:松散回潮控制模型建立

[0111]

2.1、松散回潮控制参数筛选

[0112]

2.1.1、参数统计

[0113]

松散回潮出口水分、松散回潮出口温度、松散回潮入口水分、松散回潮入口温度、物料流量、滚筒转速、热风风机参数、加温加湿蒸汽压力、水雾化蒸汽压力、循环风温、排潮风门开度、新风风门开度、松散回潮机进口加水量、松散回潮机出口加水量;

[0114]

2.1.2、参数分类

[0115]

参考工艺标准、设备管理制度等文件对以上统计参数进行分类;

[0116]

分类结果见表3;

[0117]

2.1.3、建模参数选取

[0118]

参数选取依据:1、非工艺固定参数;2、可控参数;3、参数可监控;4、与水分控制相关;依据以上选择依据对建模数据进行筛选,结果见表4;

[0119]

2.2、模型算法

[0120]

回归方程;

[0121]

2.3、模型架构

[0122]

参照图3。

[0123]

采用回归方程算法,建立依次关联的三个嵌套模型,其中:

[0124]

嵌套模型i为松散回潮总打水量预测模型;

[0125]

嵌套模型ii为松散回潮出口打水量与松散回潮入口打水量计算模型;

[0126]

嵌套模型iii为打水薄膜阀开度值计算模型;

[0127]

模型建立过程可参见前文。

[0128]

步骤3:松散回潮入口水分预测模型与松散回潮控制模型对接

[0129]

3.1、将松散回潮入口水分预测值与显示值进行对比:

[0130]

当对比值的标准误x<0.1时,松散回潮智能控制模型采用显示值进行打水调节;

[0131]

当对比值的标准误0.3≧x≧0.1时,松散回潮智能控制模型采用历史打水量的平均值进行打水调节;

[0132]

当对比值的标准误x>0.3时,设备自动停车,等待修理人员检修。

[0133]

3.2、本单元连接预警单元,当对比值的标准误x≧0.1时,预警单元启动,以提醒工作人员注意,以此形成一套水分仪防差错预警控制系统,以防止松散回潮打水异常情况的发生。

[0134]

对上述各实施例的松散回潮设备智能控制系统/方法进行上线运行。

[0135]

对上线运行的生产结果进行统计,结果见表5:

[0136]

表5本技术系统上线运行的生产结果统计表

[0137]

批次松散回潮出口水分偏差批次松散回潮出口水分偏差批次松散回潮出口水分偏差10.00980.009150.00920.00790.008160.0130.01100.006170.00840.006110.006180.00850.005120.006190.00960.008130.005200.00870.008140.007210.007

[0138]

通过统计与分析,使用前松散回潮出口水分平均偏差为0.1,系统使用后平均偏差为0.0076,可见本系统有效降低了松散回潮出口水分偏差,提升了产品均质化水平。

[0139]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。