1.本实用新型涉及雾化领域,尤其涉及一种雾化器及其雾化组件和雾化芯。

背景技术:

2.相关技术中的用于吸食气溶胶的电子雾化装置通常采用多孔陶瓷制造雾化芯,这种多孔陶瓷雾化芯的引线通常需要穿过多孔陶瓷,会导致多孔陶瓷内部结构改变,且容易造成开裂。另外,在给引线电极通电布线时,电路布线较长,增加了电子雾化装置的制造难度和生产成本。

技术实现要素:

3.针对上述技术中存在的不足之处,本实用新型提供一种改进的雾化器及其雾化组件和雾化芯。

4.为实现上述目的,本实用新型提供了一种雾化芯,包括筒状多孔体,所述多孔体包括第一端面以及与该第一端面相对的第二端面;所述雾化芯还包括发热体,所述发热体设置于所述多孔体的内壁面上;该雾化芯还包括第一电极和第二电极,所述第一电极和第二电极相互电绝缘地设置于所述多孔体的所述第一端面和所述第二端面二者之一上,并分别与所述发热体电性连接。

5.在一些实施例中,所述发热体包括第一发热体以及第二发热体,该雾化芯还包括用于将所述第一发热体和第二发热体串联在一起的电连接部。

6.在一些实施例中,所述电连接部设置于所述多孔体的所述第一端面和所述第二端面二者之另一上。

7.在一些实施例中,所述电连接部呈圆环形。

8.在一些实施例中,所述第一发热体包括若干平行间隔地分布的第一发热条,这些第一发热条沿着所述多孔体的内壁面的纵向延伸,且一端与所述电连接部相连接,另一端与所述第一电极相连接。

9.在一些实施例中,所述第二发热体包括若干平行间隔地分布的第二发热条,这些第二发热条沿着所述多孔体内壁面纵向延伸,且一端与所述电连接部相连接,另一端与所述第二电极相连接。

10.在一些实施例中,所述发热体的电阻率大于或等于所述第一电极和所述第二电极的电阻率的20倍。

11.在一些实施例中,所述发热体采用镍铬合金、铁铬铝合金以及银钯合金中的至少一个材料制成。

12.在一些实施例中,所述第一电极和/或所述第二电极采用银或铜制成。

13.在一些实施例中,所述发热体包括通过将发热膜浆料印刷或喷涂的方式结合于所述多孔体的坯体上、再经过烧结后形成的发热膜。

14.在一些实施例中,所述第一电极和/或所述第二电极包括通过将导电膜浆料印刷

或喷涂的方式结合于所述多孔体的坯体上、再经过烧结后形成的导电膜。

15.在一些实施例中,所述第一端面和所述第二端面二者之一上开设有分隔所述第一电极和第二电极的凹槽。

16.在一些实施例中,所述多孔体的所述第一端面和所述第二端面二者之一对应的端部的直径大于所述第一端面和所述第二端面二者之另一对应的端部的直径。

17.在一些实施例中,所述多孔体包括筒状多孔陶瓷。

18.在一些实施例中,所述发热体包括发热线路,所述发热线路的每一条的宽度为0.1mm

‑

0.6mm,厚度为0.02

‑

0.2mm。

19.在一些实施例中,所述发热体的电阻率大于所述第一电极和所述第二电极的电阻率。

20.提供一种雾化组件,包括上述任一项所述的雾化芯以及设置于所述第一端面和所述第二端面二者之一上的密封圈,所述密封圈包括第一穿孔和第二穿孔,所述第一穿孔和第二穿孔分别与所述第一电极和第二电极对应。

21.在一些实施例中,所述密封圈包括嵌入所述第一端面和所述第二端面二者之一中的凸肋,所述凸肋所在的直线与所述第一穿孔和第二穿孔的连线垂直相交。

22.提供一种雾化器,包括上述任一项所述的雾化组件、第一电极柱以及第二电极柱,所述第一电极柱和第二电极柱分别穿设于所述第一穿孔和第二穿孔中,并分别与所述第一电极和第二电极接触导通。

23.在一些实施例中,所述第一电极柱和/或第二电极柱为弹性顶针。

24.提供一种电子雾化装置,包括上述任一项所述的雾化器以及与该雾化器机械地和电性地连接的电池装置。

25.本实用新型的有益效果是:通过将第一电极和第二电极设置于多孔体的同一端面,简化了雾化芯以外结构的电气线路设计,减少了原料成本,降低了组装难度。

附图说明

26.图1为本实用新型一些实施例中的电子雾化装置的立体结构示意图。

27.图2为图1所示电子雾化装置的立体分解结构示意图。

28.图3为图2所示电子雾化装置的雾化器的纵向剖面结构示意图。

29.图4为图2所示雾化器的立体分解结构示意图。

30.图5为图2所示雾化器在分解状态下的纵向剖面结构示意图。

31.图6为图4所示雾化主体的立体分解结构示意图。

32.图7为图4所示雾化主体在分解状态下的纵向剖面结构示意图。

33.图8为图6所示雾化芯的立体分解结构示意图。

34.图9为本实用新型另一些实施例中的雾化主体的局部立体结构示意图;

35.图10为图9所示雾化主体的纵向剖面结构示意图。

36.图11为图9所示雾化主体在分解状态下的纵向剖面结构示意图。

37.图12为本实用新型再一些实施例中的雾化主体的纵向剖面结构示意图。

38.图13为图12所示雾化主体的立体分解结构示意图。

39.图14为图12所示雾化主体在分解状态下的纵向剖面结构示意图。

40.图15为图12所示雾化芯的立体分解结构示意图。

41.图16为本实用新型还一些实施例中的雾化器的立体结构示意图。

42.图17为图16所示雾化器的纵向剖面结构示意图。

43.图18为图16所示雾化器的立体分解结构示意图。

44.图19为图16所示雾化器在分解状态下的纵向剖面结构示意图。

45.图20为图18所示雾化芯的立体分解结构示意图。

46.图21为本实用新型再一些实施例中的雾化主体的纵向剖面结构示意图。

具体实施方式

47.为了更清楚地表述本实用新型,下面结合附图对本实用新型作进一步地描述。

48.需要理解的是,“前”、“后”、“左”、“右”、“上”、“下”、“第一”、“第二”等术语仅是为了便于描述本实用新型的技术方案,而不是指示所指的装置或元件必须具有特殊的差别,因此不能理解为对本实用新型的限制。需要说明的是,当一个件被认为是“连接”另一个件,它可以是直接连接到另一个件或者可能同时存在居中件。除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

49.图1及图2示出了本实用新型一些实施例中的电子雾化装置,该电子雾化装置可用于供使用者吸食气溶胶,其可包括雾化器1以及与该雾化器1相配合的电池装置2。该雾化器1可用于储存和加热雾化诸如药液等液态气溶胶生成基质,并将气溶胶导出。该电池装置2可用于给该雾化器1供电。在一些实施例中,该雾化器1和该电池装置2可均呈圆柱状,且两者沿轴向机械地和电性地连接在一起。在一些实施例中,该雾化器1和该电池装置2通过螺纹连接的方式可拆卸地连接在一起。可以理解地,该雾化器1和该电池装置2并不局限于采用螺纹的方式相连接,其也可以采用磁吸的方式可拆卸地连接在一起。再可以理解地,该雾化器1和该电池装置2并不局限于呈圆柱状,其也可以是横截面呈椭圆形、跑道形或不规则形状的柱状。

50.如图3至图5所示,雾化器1在一些实施例中可包括位于下部的圆柱雾化主体10以及沿轴向连接于该雾化主体10上端的吸嘴组件20,雾化主体10 用于储存和加热雾化液态气溶胶生成基质,吸嘴组件20用于封堵雾化主体10 中的液态气溶胶生成基质,并将气溶胶导出。在一些实施例中,吸嘴组件20 通过紧配合的方式嵌设于雾化主体10的上端,以便于往雾化主体10内注入液态气溶胶生成基质。吸嘴组件20可以是可拆卸地与雾化主体10的上端相连接,此时,就可以重复添加液态气溶胶生成基质,增加雾化器1的使用寿命。对于一些一次性使用的雾化器1,吸嘴组件20与雾化主体10也可以是不可拆卸的,也即两者一旦连接即锁死,无法在不破坏现有结构的情况下让两者分离。另外,即便可重复使用的雾化器,通过增加注液器,也可以是一体式构造,如图16示出的雾化器1c即是如此。

51.一同参阅图6及图7,雾化主体10在一些实施例中可包括共轴地组装在一起的底座11、通气管道12、壳体13、雾化组件14、电极柱15、绝缘密封圈16、第一电极爪17以及第二电极爪18。

52.底座11在一些实施例中可呈圆筒状,且可导电。通气管道12在一些实施例中也可

导电,其沿纵向嵌置于底座11上部,并与底座11电性连接;通气管道12界定出有一个柱状的雾化腔120。壳体13在一些实施例中可呈圆筒状,其沿纵向套接于底座11上部,并环绕通气管道12;壳体13的内壁面和通气管道12的外壁面之间界定出一个环形的储液腔130。通气管道12上还可形成有将储液腔130与雾化腔120相连通的进液孔122。雾化组件14在一些实施例中可呈圆筒状,并沿纵向设置于雾化腔120中;雾化组件14的中部可形成一个纵向贯通的气流通道140。电极柱15沿纵向穿设于底座11的下部,并与底座11电绝缘;具体地,底座11的下部纵向设置有一个绝缘密封圈16,电极柱15再穿设于该绝缘密封圈16中,从而实现与底座11的绝缘密封连接。第一电极爪17中的一端固定于通气管道12的内壁上,并与通气管道12电性连接,另一端与雾化组件14的上端弹性接触,从将雾化组件14的上端与通气管道12电性连接。第二电极爪18的一端固定于电极柱15上,且与电极柱 15电性连接,另一端与雾化组件14的下端弹性接触,将雾化组件14的下端与电极柱15电性连接。

53.在一些实施例中,电极柱15用于与电池装置2的正极电性连接,底座11 用于与电池装置2的负极电性连接,从而构成一个电气回路。让电流能够经由电池装置2的正极出来后,依序通过电极柱15和第二电极爪18,到达雾化组件14下端,贯穿雾化组件14并让雾化组件14发热后,到达雾化组件14 上端,再依序经过第一电极爪17、通气管道12和底座11之后回流到电池装置2的负极。可以理解地,在一些实施例中,电极柱15和底座11也可以分别与电池装置2的负极和正极电性连接,此时,电流的方向与上述方向相反。

54.再如图6及图7所示,底座11在一些实施例中可采用金属材料一体成型,其可包括一个圆形基座111、纵向设置于该基座111上表面的第一安装筒112 以及纵向设置于基座111底面的第二安装筒113,基座111中部设有一个纵向贯通的通孔1110,该通孔1110将第一安装筒112和第二安装筒113相连通。第二安装筒113的外壁面形成用于电池装置2上端螺纹配合的螺纹结构1131,内壁面形成有与绝缘密封圈16相配合的安装环1132。

55.通气管道12在一些实施例中可采用金属材料一体成型,其可包括第一管段121、轴向连接于第一管段121上端的第二管段123以及轴向连接于第一管段121下端的第三管段125,第三管段125、第一管段121和第二管段123的内径和外径均依序递减。第一管段121界定出上述的雾化腔120,且上述的进液孔122可为多个,并均匀形成于该第一管段121的侧壁周向上。第二管段 123的内壁面靠近第一管段123处可设有向中轴线伸出的挡环1231,用于给第一电极爪17提供一个轴向抵挡力。该挡环1231与第一电极爪17靠近的端面可为与第二管段123中轴线相垂直的平面,而与第一电极爪17远离的端面可为喇叭状的圆锥面。第三管段125的外径与第一安装筒112的内径相适配,以便第三管段125沿纵向嵌入该第一安装筒112中,并与第一安装筒112紧配合。第三管段125的高度与第一安装筒112的高度相当。在一些实施例中,为了方便第三管段125嵌入第一安装筒112中,第三管段125靠近下端的外壁面上还内收形成有导引部1251,该导引部125的外径小于第一安装筒112。

56.壳体13在一些实施例中可采用透明材料制成,其内径与第一安装筒112 的外径相适配,以便壳体13能够沿轴向以下端套接于第一安装筒112上,并与第一安装筒112紧配合。壳体13的上端面可略低于第二管段123的上端面,以便更好地与吸嘴组件20相配合。壳体13的内壁面与第一管段121和第二管段123的内壁面之间界定出上述的储液腔130,壳体13的上端和第二管段 123的上端之间形成一个环形的注液口132。

57.雾化组件14在一些实施例中可包括纵向设置的圆筒状雾化芯141、套设于雾化芯

141上端的第一密封圈142以及套设于雾化芯141下端的第二密封圈143。

58.第一密封圈142可具有l型横断面,用于密封雾化芯141上端与第一管段121上端之间的间隙。第一密封圈142在一些实施例中可包括圆筒状的第一密封部1421以及连接于该第一密封部1421上端缘的圆环形第二密封部 1423,第一密封部1421套接于雾化芯141上端的外壁面上,第二密封部1423 覆盖于雾化芯141的上端面上。第二密封部1423的内径优先地大于雾化芯141 的孔径,以便第一电极爪17与雾化芯141配合时,不会被第二密封部1423 阻挡。

59.第二密封圈143也可具有l型横断面,用于密封雾化芯141下端与第三管段125之间的间隙。第二密封圈143在一些实施例中可包括圆筒状的第三密封部1431以及连接于该第三密封部1431下端缘的圆环形第四密封部1433,第三密封部1431套接于雾化芯141下端的外壁面上,第四密封部1433覆盖于雾化芯141的下端面上。雾化芯141外壁面中部可正对进液孔122。雾化芯 141中部形成一个纵向贯通的中心通孔1410。第四密封部1433内径优先地大于雾化芯141的孔径,以便第二电极爪18与雾化芯141配合时,不会被第四密封部1433阻挡。

60.在一些实施例中,第一密封圈142的内壁面形成有呈迷宫状的第一换气槽1420,第一换气槽1420贯通第一密封部1421和第二密封部1423的内壁面。该第一换气槽1420的尺寸可以设计成足够小,以在使用状态下具有毛细力,用于在储液腔130处于较大负压时,将储液腔130与通气管道12内的气流通道导通,以实现气液平衡,防止干烧。第二密封圈143在一些实施例中也可于内壁面设置有呈迷宫状的第二换气槽1430,第二换气槽1430贯通第三密封部1431和第四密封部1433的内壁面,具有与第一换气槽1420相同的功能。在一些实施例中,第一密封圈142和第二密封圈143结构相同,两者可以通用,从而可以方便自动化安装,并节省密封圈的开模成本。

61.可以理解地,也可以第一密封圈142和第二密封圈143择一设置换气结构,两者各有优缺点。当仅第一密封圈142具有换气结构时,第一密封圈142 的第一换气槽1420,如果漏液,有部分漏液会从雾化芯141上端往下流,而被雾化芯141吸收后再次雾化。当仅第二密封圈143具有换气结构时,虽然可能的漏液容易流到底座11中,但由于气流通道中的气流方向是由下往上,经由第二密封圈143补气更顺畅。在一些实施例中,位于下端的第二密封圈 143的密封硅胶较厚,也即第二密封圈143与雾化芯141接触的表面到与通气管道12接触的表面的距离,可以更好地通过过盈配合密封雾化芯141的下端,从而避免漏液。两者比较时,是与第一密封圈142对应部位的厚度进行比较的。

62.一同参阅图8,雾化芯141在一些实施例中可包括圆筒状多孔体1411、设置于该多孔体1411内壁面的发热体1412、设置于该多孔体1411内壁面上端且与发热体1412上端电性连接的第一电极1413、以及设置于该多孔体1411 内壁面下端且与该发热体1412下端电性连接的第二电极1414。多孔体1411 在一些实施例中可为多孔陶瓷,且可为小尺寸多孔体1411,这种小尺寸多孔体1411的长度在一些实施例可为0.8

‑

1.2cm,内径可为0.18

‑

0.22cm。

63.发热体1412在一些实施例中可采用镍铬合金、铁铬铝合金、银钯合金等材料制成,印刷、喷涂在多孔体1411的坯体内表面,再烧结的方式形成于多孔体1411的内壁面,其可包括在多孔体1411轴向上并行设置的两个扁长回形发热线路b以及将两者串联在一起连接线路c,该两个发热线路b的长度方向沿着多孔体1411的内壁面沿周向延伸而使得整体呈c型。

发热体1412还可包括分别连接于上端和下端的上端线路d和下端线路a,以分别和第一电极 1413和第二电极1414电连接。

64.第一电极1413和/或第二电极1414可采用银、铜等材料制成,具体可采用银浆或铜浆涂覆/印刷并烧结的方式形成在圆筒状多孔体1411的内壁面,且至少部分与发热体1412相连接。第一电极1413和/或第二电极1414在一些实施例中可呈c型,其通常先在发热体1412浆料印刷到多孔体1411的坯体上,接着印刷或涂布电极浆料,而后一起烧结。在一些实施例中,第一电极1413的缺口的宽度可以小于导电部173的宽度,以便与第一电极爪17的所有导电部173都电性接触;第二电极1414的缺口的宽度可小于导电部183 的宽度,以便与第二电极爪18的所有导电部183都电性连接。可以理解地,发热体1412在一些实施例中也可以采用金属发热片制成,多孔体1411也局限于多孔陶瓷材料,其他适合的多孔体材料也可以。可以理解地,第一电极 1413和/或第二电极1414并不局限于c型分布于多孔体1411的内壁面的端部,其也可以分布多孔体1411的内壁面的端部的整个周向上,即呈环形。

65.上述第一电极1413和/或第二电极1414的设置,无需在多孔体1411中开孔穿引线,多孔体1411内部结构更加完整、可控以及牢靠,因此产品的一致性得到了很好的保证。另外,可以避免采用引线,降低了制造难度和生产成本。这一点对于应用于小型化多孔体1411而言,更是明显。

66.在一些实施例中,将第一电极1413和第二电极1414分别设置于小尺寸多孔体1411的内壁面两端也有诸多益处,因为小型化多孔体1411的内壁面积很小,若在一端设置两个电极,两个电极的面积太小而不利于与电极连接件建立稳定的电连接,还容易出现短路问题,通过将第一电极1413和第二电极1414设置在两端,可以方便第一电极1413和第二电极1414的部署,可以让第一电极1413和第二电极1414的面积更大而方便与电极连接件建立稳定的电连接。

67.再如图6及图7所示,电极柱15在一些实施例中包括由下端面向上延伸的中心孔150、形成于顶部侧壁上的出气孔152以及形成于侧壁面的卡槽154,出气孔152与中心孔150相互连通,用于进气。卡槽154用于与绝缘密封圈 16相卡合。绝缘密封圈16的外壁面形成卡槽160,用于与底座11的安装环 1132相卡合。

68.第一电极爪17在一些实施例中可采用磷铜或316不锈钢等材料制成,其表面可设镀金镀层。第一电极爪17较佳地为磷铜材料制成,磷铜材料阻抗相对较小。第一电极爪17可包括嵌设于第二管段123内壁面的安装部171、与安装部171相连接的三个延伸部172及分别与该三个延伸部172相连接的三个导电部173。每一延伸部172与对应的导电部173形成该第一电极爪17的弹性导电臂。可以理解地,第一电极爪17的弹性导电臂的数量并不局限于三个,一个或一个以上都可以,具有多个弹性导电臂可以令电性连接更可靠,组装更便捷。

69.安装部171在一些实施例可呈圆筒状,其具有一个贯通两侧缘的纵向断口1710,该断口1710的存在可令安装时产生形变,以保证安装部171更好地与第二管段123内壁面固定。具体地,第二管段123和第一管段121交接处设有一个喇叭状导引面1210,该导引面1210在第一电极爪17沿轴向塞入第二管段123的过程中,对第一电极爪17的安装部171施加一个径向向内的分力,令得安装部171的断口1710合拢,外径减少,而能塞入第二管段123中;安装到位后,安装部171提供一个反作用力给第二管段123内壁面,从而可以牢靠地固定在第二管段123。可以理解地,安装部171在一些实施例中也可以与第二管段123连成一体。在一

些实施例中,也可以将安装部171沿轴向嵌入到雾化芯141的中心通孔1410上端,并与第一电极1413弹性抵接固定,而让弹性导电臂伸出与通气管道12弹性接触。

70.延伸部172在一些实施例中可呈条状并具有良好的弹性,其从安装部171 开始先朝向安装部171的中轴线弯曲延伸一端距离后,再沿着平行于安装部 171的中轴线朝远离安装部171的方向延伸,以为导电部173朝远离安装部 171的中轴线方向弯曲提供空间,并提供良好的弹性特性。延伸部172优选地具有两个或两个以上,以确保更可靠的电性连接;延伸部171为多个时,最好均匀分布于安装部171的下侧缘,并朝下延伸。具体地,延伸部172从安装部171先朝向安装部171的中轴线倾斜延伸一端距离后,再沿着平行于中轴线朝远离安装部171的方向伸出。每一延伸部172的末端均设置有一个导电部173,用以与雾化芯141的第一电极1413弹性接触。导电部173在一些实施例中可呈勺状,具体地,导电部173先朝远离安装部171中轴线的方向倾斜延伸,再折弯朝中轴线的方向倾斜延伸。勺状结构的斜面朝内侧倾斜,而具有导向作用,勺状结构的底部圆弧过渡,而能更好地与雾化芯141的第一电极1413接触,且组装时不会刮伤第一电极1413。导电部173的底部到中轴线的垂直距离略大于雾化芯141的中心通孔1410在第一电极1413所在位置的半径,以便导电部173轴向插入中心通孔1410中时,由于导电部173具有朝内侧倾斜的斜面,雾化芯141对导电部173施加的发作用力,具有一个向中轴线方向的分力,令得延伸部171向中轴线方向弹性变形,导电部173 才能插入。待导电部173插入中心通孔1410后,延伸部171的弹性力令得导电部173与第一电极1413保持紧密的接触。

71.第二电极爪18在一些实施例中可采用磷铜或316不锈钢等材料制成,其表面可设镀金镀层。第二电极爪18较佳地为磷铜材料制成,磷铜材料阻抗相对较小。第二电极爪18可包括套接于电极柱15上部的安装部181、与安装部 181相连接的延伸部182及与延伸部182相连接的导电部183。安装部181在一些实施例可呈圆筒状,其具有一个贯通两侧缘的纵向断口1810,该断口1810 的存在可令安装时产生形变,以保证安装部181更好地与电极柱15的上部固定,可以理解地,安装部181在一些实施例中也可以与电极柱15连成一体。延伸部182在一些实施例中可呈条状并具有良好的弹性,延伸部182优选地具有两个或两个以上,以确保更可靠的电性连接;延伸部181为多个时,最好均匀分布于安装部181的下侧缘,并朝下延伸。每一延伸部182的末端均设置有一个导电部183,用以与雾化芯141的第二电极1414弹性接触。导电部183在一些实施例中可呈勺状,勺状的斜面朝内侧倾斜,而具有导向作用,勺状的底部圆弧过渡,而能更好地与雾化芯141的第二电极1414接触,且组装时不会刮伤第二电极1414。在一些实施例中,第二电极爪18可与第一电极爪17结构相同,两者可以通用,这样,可以降低组装难度,并降低成本。

72.雾化主体10组装时,可采用如下步骤:

73.(1)提供底座11、电极柱15、绝缘密封圈16以及第二电极爪18,将电极柱15通过绝缘密封圈16安装到底座11的第二安装筒113中,再把第二电极爪18套接到电极柱15的顶部,形成底座组合体;此时,第二电极爪18的导电部183向上伸出;

74.(2)提供图示通气管道12以及第一电极爪17,并将第一电极爪17嵌入到通气管道12的第二管道123内,第一电极爪17的导电部173朝下伸出;

75.(3)提供雾化芯141、第一密封圈142以及第二密封圈143,并将第一密封圈142以及第二密封圈143分别套设于雾化芯141的上下两端,形成雾化组件14;

76.(4)将雾化组件14由下往上塞入通气管道12中,雾化芯141的第一电极1413与第一电极爪17的导电部173导电接触,实现雾化芯141的第一电极1413与通气管道12电性连接,从而形成通气管道组合体;

77.(5)通气管道组合体插入底座组合体顶部的第一安装筒112中,实现通气管道12与底座11紧配合和电性连接,另外,第二电极爪18的导电部183 与雾化芯141的第二电极1414接触导通;

78.(6)提供壳体13,将壳体13套接于第一安装筒112外部,实现雾化主体10的组装。

79.雾化主体10的上述组装步骤中,第一电极爪17和第二电极爪18实现元件之间的快捷电性接触导通,相比相关技术中通过导线焊接等方式实现而言,操作起来更加方便快捷,更容易实现产品的自动化组装。可以理解地,上述步骤前的序号只是为了方便称述,并不表示各个步骤的次序。例如,具体组装时,也可以先构造通气管道组合体,再构造底座组合体。

80.再如图4及图5所示,吸嘴组件20在一些实施例中可包括一个环形封堵部21以及与该环形封堵部21相连接的扁形吸嘴部22,该环形封堵部21用于嵌入雾化主体10上端的环形注液口132中。吸嘴部22中部具有一个纵向导气孔220,该导气孔220用于与通气管道12的第二管段123上端相连通,以导出气溶胶和空气的混合物。

81.雾化器1组装式,先经由注液口132往雾化主体10的储液腔130注入液态气溶胶生成基质,注满后将吸嘴组件20插入注液口132而将储液腔130封闭,且吸嘴组件20的导气孔220与通气管道12相连通。此时,液态气溶胶生成基质经由进液孔122到达雾化芯144周围,雾化芯141的多孔体1411通过毛细力将液态气溶胶生成基质吸取至内表面与发热体1412接触。使用时将雾化组件1安装到电池装置2上,用户通过吸嘴部22吸气时,外界空气如图 3的箭头x所示,经由电极柱15的中心孔150进入,通过底座11的通孔1110 后,进入雾化芯141的中心通孔1410,再经由吸嘴组件20的导气孔220导出。与此同时,电池装置2中的空气开关(未图示)导通,驱动电池装置2给雾化器1供电。雾化芯141的发热体1412通电后发热,将多孔体1411内表面的液态气溶胶生成基质加热雾化形成气溶胶,气溶胶混入流经中心通孔1410 中的空气后,被气流带出。

82.图9至图11示出了本实用新型一些实施例中的雾化主体10a,图示省略了壳体,该雾化主体10a可作为上述雾化主体10的一个替代。如图所示,雾化主体10a在一些实施例中可包括共轴地组装在一起的底座11a、通气管道 12a、雾化组件14a、电极柱15a、绝缘密封圈16a、第一电极爪17a以及第二电极爪18a。底座11a在一些实施例中可呈圆筒状,且可导电。通气管道12a 在一些实施例中也可导电,其沿纵向设置于底座11a上部,并与底座11a电性连接;通气管道12a界定出有一个柱状的雾化腔120a。通气管道12a上还可形成有将储液腔与雾化腔120a相连通的进液孔122a。雾化组件14a在一些实施例中可呈圆筒状,并沿纵向设置于雾化腔120a中;雾化组件14a的中部可形成一个纵向贯通的气流通道140a。电极柱15a沿纵向穿设于底座11a的下部,并与底座11a电绝缘;具体地,底座11a的下部纵向设置有一个绝缘密封圈16a,电极柱15a再穿设于该绝缘密封圈16a中,从而实现与底座11a 的绝缘密封连接。第一电极爪17a中的一端固定于通气管道12a的内壁上,并与通气管道12a电性连接,另一端与雾化组件14a的上端弹性接触,从将雾化组件14a的上端与通气管道12a电性连接。第二电极爪18a的一端嵌置于电极柱15a上,且与电极柱15a电性连接,另一端与雾化组件14a的下端弹性接触,将雾化组件14a的下端与电极柱15a电性连接。

83.在一些实施例中,电极柱15a用于与电池装置2的正极电性连接,底座 11a用于与电池装置2a的负极电性连接,从而构成一个电气回路。让电流能够经由电池装置2a的正极出来后,依序通过电极柱15a和第二电极爪18a,到达雾化组件14a下端,贯穿雾化组件14a并让雾化组件14a发热后,到达雾化组件14a上端,再依序经过第一电极爪17a、通气管道12a和底座11a之后回流到电池装置2a的负极。可以理解地,在一些实施例中,电极柱15a和底座11a也可以分别与电池装置2的负极和正极电性连接,此时,电流的方向与上述方向相反。

84.底座11a在一些实施例中可采用金属材料一体成型,其可包括一个圆形基座111a以及纵向设置于基座111a底面的第二安装筒113a,基座111中部设有一个纵向贯通的通孔1110a,该通孔1110a将通气管道12a的第一管段 121a与第二安装筒113a相连通。第二安装筒113a的内壁面形成有与绝缘密封圈16a相配合的安装环1132a。第二安装筒113a的侧壁上还形成有进气孔 1130a。

85.通气管道12a在一些实施例中可包括与底座11a一体成型的第一管段121a以及轴向嵌置于第一管段121a上端并与第一管段121a电性连接的第二管段123a。第一管段121a界定出上述的雾化腔120a,且上述的进液孔122a 可为多个,并均匀形成于该第一管段121a的侧壁周向上。第二管段123a的内壁面靠近第一管段123处可设有挡环1231a,用于给第一电极爪17a提供一个轴向抵挡力。

86.雾化组件14a在一些实施例中可包括纵向设置的圆筒状雾化芯141a、套设于雾化芯141a上端的第一密封圈142a以及套设于雾化芯141a下端的第二密封圈143a。第一密封圈142a可具有l型横断面,用于密封雾化芯141a上端与第一管段121a和第二管段123a之间的间隙。第二密封圈143a也可具有 l型横断面,用于密封雾化芯141a下端与底座11a之间的间隙。雾化芯141a 外壁面中部可正对进液孔122a。在一些实施例中,第一密封圈142a和第二密封圈143a可以是相同的结构。

87.在一些实施例中,第一密封圈142a的内壁面形成有呈迷宫状的第一换气槽1420a,该第一换气槽1420a的尺寸可以设计得足够小,以在使用状态下具有毛细力,用于在储液腔处于较大负压时,将储液腔与通气管道12a内的气流通道导通,以实现气液平衡,防止干烧。第二密封圈143a在一些实施例中也可于内壁面设置呈迷宫状的第二换气槽1430a,具有与第一换气槽1420a相同的功能。可以理解地,也可以第一密封圈142a和第二密封圈143a择一设置换气槽。在一些实施例中,第一密封圈142a可以与第二密封圈143a的结构相同,两者可以通用。

88.再如图11所示,雾化芯141a在一些实施例中可包括圆筒状多孔体1411a、设置于该多孔体1411a内壁面的发热体1412a、设置于该多孔体1411a内壁面上端且与发热体1412a上端电性连接的第一电极1413a、以及设置于该多孔体 1411a内壁面下端且与该发热体1412a下端电性连接的第二电极1414a。在一些实施例中,雾化芯141a的结构可与上述雾化芯141的结构完全相同,两者可以通用。

89.电极柱15a在一些实施例中包括由上端面向下延伸的中心孔150a。电极柱15a在一些实施例中可包括底壁155a,以封堵中心孔150a,使得中心孔150a 能够收容漏液,防止漏液泄漏到外部。在一些实施例中,中心孔150a内壁面的上端还设有挡环156a,以抵挡第二电极爪18a。绝缘密封圈16a的外壁面形成卡槽160a,用于与底座11a的安装环1132a相卡合。

90.第一电极爪17a在一些实施例中可采用弹性金属材料制成,其可包括嵌设于第二

管段123a内壁面的安装部171a、与安装部171a相连接的延伸部172a 及与延伸部172a相连接的导电部173a。安装部171a在一些实施例可呈圆筒状,其具有一个贯通上下两侧缘的纵向断口1710a,断口1710a的存在可令该安装部171a适配第二管段123a内径尺寸的误差,增加适用性。延伸部172a 在一些实施例中可呈条状,并优选地具有三个或三个以上;该三个或三个以上延伸部171a均匀连接于安装部171a的下侧缘,并朝下延伸。每一延伸部 172a的末端均设置有一个导电部173a,用以与雾化芯141a的第一电极1413a 弹性接触,实现导电,从而提升组装效率。在一些实施例中,第一电极爪17a 可与上述第一连接件17的结构相同,两者可以通用。

91.第二电极爪18a在一些实施例中可以与第一电极爪17a为相同的结构,其也可采用弹性金属材料制成,并包括嵌设于电极柱15a的中心孔150a中的安装部181a、与安装部181a相连接的延伸部182a及与延伸部182a相连接的导电部183a。安装部181a在一些实施例可呈圆筒状,其具有一个贯通上下两侧缘的纵向断口1810a,断口1810a的存在可令该安装部181a适配电极柱15a 的中心孔150a尺寸的误差,增加适用性。延伸部182a在一些实施例中可呈条状,并优选地具有三个或三个以上;该三个或三个以上延伸部181a均匀连接于安装部181a的下侧缘,并朝下延伸。每一延伸部182a的末端均设置有一个导电部183a,用以与雾化芯141a的第二电极1414a弹性接触,实现导电,从而提升组装效率。在一些实施例中,第二电极爪18a可与上述第二连接件 18的结构相同,两者可以通用。

92.雾化主体10a组装时,可采用如下步骤:

93.(1)提供带有通气管道12a的第一管段121a的底座11a、电极柱15a、绝缘密封圈16a以及第二电极爪18a,将电极柱15a通过绝缘密封圈16a安装到底座11a的第二安装筒113a中,再把第二电极爪18a嵌置到电极柱15a的顶部,形成底座组合体;此时,第二电极爪18a的导电部183a向上伸出;

94.(2)提供雾化芯141a、第一密封圈142a以及第二密封圈143a,并将第一密封圈142a以及第二密封圈143a分别套设于雾化芯141a的上下两端,形成雾化组件14a;

95.(3)将雾化组件14a由上往下塞入通气管道12a的第一管段121a中,第二电极爪18的导电部183与雾化芯141的第二电极1414接触导通,实现雾化芯141的第二电极1414与电极柱15a电性连接;

96.(4)提供通气管道12a的第二管段123a以及第一电极爪17a,并将第一电极爪17a嵌入到通气管道12a的第二管道123a内,第一电极爪17a的导电部173a朝下伸出,形成第二管段组合体;

97.(5)将第二管段组合体嵌入第一管段121a顶部,雾化芯141a的第一电极1413a与第一电极爪17a的导电部173a导电接触,实现雾化芯141的第一电极1413与通气管道12电性连接。

98.雾化主体10a的上述组装步骤中,第一电极爪17a和第二电极爪18a实现元件之间的电性接触导通,相比相关技术中通过导线焊接等方式实现而言,操作起来更加方便快捷,容易实现产品的自动化组装。

99.图12至图14示出了本实用新型一些实施例中的雾化主体10b,该雾化主体10b可作为上述雾化主体10的一个替代,并具有上述雾化主体10具有相同的外观。如图所示,雾化主体10b在一些实施例中可包括共轴地组装在一起的底座11b、通气管道12b、壳体13b、雾化组

件14b、电极柱15b、绝缘密封圈16b、第一电极爪17b以及第二电极爪18b。

100.底座11b在一些实施例中可呈圆筒状,且可导电。通气管道12b在一些实施例中也可导电,其沿纵向嵌置于底座11b上部,并与底座11b电性连接;通气管道12b界定出有一个柱状的雾化腔120b。壳体13b在一些实施例中可呈圆筒状,其沿纵向套接于底座11b上部,并环绕通气管道12b;壳体13b的内壁面和通气管道12b的外壁面之间界定出一个环形的储液腔130b。通气管道12b上还可形成有将储液腔130b与雾化腔120b相连通的进液孔122b。雾化组件14b在一些实施例中可呈圆筒状,并沿纵向设置于雾化腔120b中;雾化组件14b的中部可形成一个纵向贯通的中心通孔1410b。电极柱15b沿纵向穿设于底座11b的下部,并与底座11b电绝缘;具体地,底座11b的下部纵向设置有一个绝缘密封圈16b,电极柱15b再穿设于该绝缘密封圈16b中,从而实现与底座11b的绝缘密封连接。第一电极爪17b中的一端固定于雾化组件14b的上端,并与雾化组件14b的上端电性连接,另一端与通气管道12b 的内壁上弹性接触,从而将雾化组件14b的上端与通气管道12b电性连接。第二电极爪18b的一端固定于雾化组件14b的下端,且与雾化组件14b的下端电性连接,另一端与电极柱15b弹性接触,将雾化组件14b的下端与电极柱15b电性连接。

101.在一些实施例中,电极柱15b用于与电池装置2b的正极电性连接,底座 11b用于与电池装置2的负极电性连接,从而构成一个电气回路。让电流能够经由电池装置2b的正极出来后,依序通过电极柱15b和第二电极爪18b,到达雾化组件14b下端,贯穿雾化组件14b并让雾化组件14b发热后,到达雾化组件14b上端,再依序经过第一电极爪17b、通气管道12b和底座11b之后回流到电池装置2的负极。可以理解地,在一些实施例中,电极柱15b和底座11b也可以分别与电池装置2b的负极和正极电性连接,此时,电流的方向与上述方向相反。

102.再如图13及图14所示,底座11b在一些实施例中可采用金属材料一体成型,其可包括一个圆形基座111b、纵向设置于该基座111b上表面的第一安装筒112b以及纵向设置于基座111b底面的第二安装筒113b,基座111b中部设有一个纵向贯通的通孔1110b,该通孔1110b将第一安装筒112b和第二安装筒113b相连通。第二安装筒113b的外壁面形成用于电池装置2上端螺纹配合的螺纹结构1131b,内壁面形成有与绝缘密封圈16b相配合的安装环 1132b。底座11b在一些实施例中可与上述底座11结构相同,两者可以通用。

103.通气管道12b在一些实施例中可采用金属材料一体成型,其可包括第一管段121b、轴向连接于第一管段121b上端的第二管段123b以及轴向连接于第一管段121b下端的第三管段125b,第三管段125b、第一管段121b和第二管段123b的内径和外径均依序递减。第一管段121b界定出上述的雾化腔 120b,且上述的进液孔122b可为多个,并均匀形成于该第一管段121b的侧壁周向上。第三管段125b的外径与第一安装筒112b的内径相适配,以便第三管段125b沿纵向嵌入该第一安装筒112b中,并与第一安装筒112b紧配合。第三管段125b的高度与第一安装筒112b的高度相当。在一些实施例中,为了方便第三管段125b嵌入第一安装筒112b中,第三管段125b靠近下端的外壁面上还内收形成有导引部1251b,该导引部125b的外径小于第一安装筒 112b。在一些实施例中,第一管段121b和第二管段123b交接处内壁面可设有朝外侧倾斜的喇叭状导引面1210b,用以与第一电极爪17b的导电部173b 相配合,方便导电部173b与通气管道12b顺畅连接,方便快速组装。

104.壳体13b在一些实施例中可采用透明材料制成,其内径与第一安装筒112b 的外径相适配,以便壳体13b能够沿轴向以下端套接于第一安装筒112b上,并与第一安装筒112b紧

配合。壳体13b的上端面可略低于第二管段123b的上端面,以便更好地与吸嘴组件20相配合。壳体13b的内壁面与第一管段121b 和第二管段123b的内壁面之间界定出上述的储液腔130b,壳体13b的上端和第二管段123b的上端之间形成一个环形的注液口132b。

105.雾化组件14b在一些实施例中可包括纵向设置的圆筒状雾化芯141b、套设于雾化芯141b上端的第一密封圈142b以及套设于雾化芯141b下端的第二密封圈143b。第一密封圈142b可具有l型横断面,用于密封雾化芯141b上端与第一管段121b上端之间的间隙。第二密封圈143b也可具有l型横断面,用于密封雾化芯141b下端与第三管段125b之间的间隙。雾化芯141b外壁面中部可正对进液孔122b。雾化芯141b中部形成一个纵向贯通的中心通孔 1410b。

106.一同参阅图15,雾化芯141b在一些实施例中可包括圆筒状多孔体1411b、设置于该多孔体1411b内壁面的发热体1412b、设置于该多孔体1411b上端且与发热体1412b上端电性连接的第一电极1413b、以及设置于该多孔体1411b 下端且与该发热体1412b下端电性连接的第二电极1414b。发热体1412b在一些实施例中可采用将发热膜浆料丝印、印刷或喷涂在多孔体1411b的坯体内表面,再烧结的方式形成于多孔体1411b的内壁面,形成发热线路,其在一些实施例中可沿着多孔体1411b的纵向呈螺旋分布于多孔体1411b的内壁面。

107.在一些实施例中,第一电极1413b和/或第二电极1414b可采用银浆涂覆并烧结的方式形成在圆筒状多孔体1411b的表面,且至少部分与发热体1412b 相连接。在一些实施例中,第一电极1413b包括圆筒状的第一电极部m以及与该第一电极部m的上端缘相连接的圆环形第二电极部n。第一电极部m形成于多孔体1411b的内壁面上端,并与发热体1412b上端相连接。第二电极部n 形成于发热体1412b的上端面,并与第一电极爪17b相连接。在一些实施例中,第二电极1414b包括圆筒状的第三电极部p以及与该第三电极部p的下端缘相连接的圆环形第四电极部q。第三电极部p形成于多孔体1411b的内壁面下端,并与发热体1412b下端相连接。第四电极部q形成于发热体1412b 的下端面,并与第二电极爪18b相连接。在一些实施例中,第一电极1413b 可以不设置第一电极部m,第二电极1414b可以不设置第三电极部p,也即第一电极1413b和第二电极1414b均只设置在多孔体1411b的端面上,这样电极的结构将变得非常简单,印刷、涂布的成型工艺更加简单,为了电气连接的多样化提供了较大的便利,例如图21所示雾化主体1d即采用导电硅胶实现电连接。

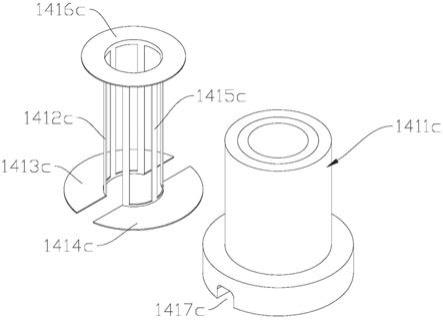

108.再如图13及图14所示,电极柱15b在一些实施例中包括由下端面向上延伸的中心孔150b、形成于中部侧壁上的出气孔152b以及形成于侧壁面的卡槽154b,出气孔152b与中心孔150b相互连通,用于进气。卡槽154b用于与绝缘密封圈16b相卡合。绝缘密封圈16b的外壁面形成卡槽160b,用于与底座11b的安装环1132b相卡合。电极柱15b的上端优选地贯穿底座11b的通孔1110b,并延伸至雾化芯141b的下端附近,以与设置于雾化芯141b下端的第二电极爪18b接触导通。

109.第一电极爪17b在一些实施例中可采用磷铜或316不锈钢等材料制成,其表面可设镀金镀层。第一电极爪17b较佳地为磷铜材料制成,磷铜材料阻抗相对较小。第一电极爪17b可包括夹设于雾化芯141b的上端面和第一密封圈142b之间的安装部171b、与安装部171b相连接的延伸部172b及与延伸部 172b相连接的导电部173b。每一延伸部172b与对应的导电部173b形成该第一电极爪17b的弹性导电臂。可以理解地,第一电极爪17b的弹性导电臂的数量并不局限于三个,一个或一个以上都可以,具有多个弹性导电臂可以令电性连接更可

靠,组装更便捷。

110.安装部171b在一些实施例可呈圆环形片状,并与第一电极1413b的第二电极部n电性接触。延伸部172b在一些实施例中可呈条状并具有良好的弹性,延伸部172b优选地具有两个或两个以上,以确保更可靠的电性连接;延伸部 171b为多个时,最好均匀分布于安装部171b的内圈,并朝上延伸。每一延伸部172b的末端均设置有一个导电部173b,用以与通气管道12b弹性接触。导电部173b在一些实施例中可呈勺状,勺状的斜面朝内侧倾斜,而具有导向作用,勺状的底部圆弧过渡,而能更好地与通气管道12b接触导通。安装部171b 在一些实施例中还包括若干个朝向雾化芯141b的上端面突出的第一凸点 174b,主要是因为圆环形片状安装部171b在制造过程中容易产生毛刺,从而容易使得安装部171b与雾化芯141b的上端面的接触不够稳定,而增加第一凸点174b能够更好地与雾化芯141b的上端面的第一电极1413b接触,并且一致性更好,第一凸点174b的数量较佳地为二到三个,且均匀分布于安装部 171b的周向上。

111.第二电极爪18b在一些实施例中可采用磷铜或316不锈钢等材料制成,其表面可设镀金镀层。第二电极爪18b较佳地为磷铜材料制成,磷铜材料阻抗相对较小。第二电极爪18b可包括夹设雾化芯141b的下端面和第二密封圈 143b之间的安装部181b、与安装部181b相连接的延伸部182b及与延伸部182b 相连接的导电部183b。每一延伸部182b与对应的导电部183b形成该第二电极爪18b的弹性导电臂。可以理解地,第二电极爪18b的弹性导电臂的数量并不局限于三个,一个或一个以上都可以,具有多个弹性导电臂可以令电性连接更可靠,组装更便捷。

112.安装部181b在一些实施例可呈圆环形片状,并与第二电极1414b的第四电极部q电性接触。延伸部182b在一些实施例中可呈条状并具有良好的弹性,延伸部182b优选地具有两个或两个以上,以确保更可靠的电性连接;延伸部 181b为多个时,最好均匀分布于安装部181b的内圈,并朝下延伸。每一延伸部182b的末端均设置有一个导电部183b,用以与电极柱15b上端弹性接触。导电部183b在一些实施例中可呈勺状,勺状的斜面朝外侧倾斜,而具有导向作用,勺状的底部圆弧过渡,而能更好地与电极柱15b上端侧壁面接触导通。安装部181b在一些实施例中还包括若干个朝向雾化芯141b的下端面突出的第二凸点184b,主要是因为圆环形片状安装部181b在制造过程中容易产生毛刺,从而容易使得安装部181b与雾化芯141b的下端面的接触不够稳定,而增加第二凸点184b能够更好地与雾化芯141b的下端面的第二电极1414b接触,并且一致性更好,第二凸点184b的数量较佳地为二到三个,且均匀分布于安装部181b的周向上。

113.雾化主体10b组装时,可采用如下步骤:

114.(1)提供底座11b、电极柱15b以及绝缘密封圈16b,将电极柱15b通过绝缘密封圈16b安装到底座11b的第二安装筒113b中,形成底座组合体;

115.(2)提供雾化芯141b、第一密封圈142b、第二密封圈143b、第一电极爪17b以及第二电极爪18b;将第一电极爪17b设置于雾化芯141b上端面,再将第一密封圈142b套接于雾化芯141b上端,令得第一电极爪17b的安装部171b夹设于雾化芯141b上端面和第一密封圈142b之间,并让第一电极爪 17b的导电部173b朝上伸出第一密封圈142b的内圈;将第二电极爪18b设置于雾化芯141b的下端面,再将第二密封圈143b套接于雾化芯141b下端,令得第二电极爪18b的安装部181b夹设于雾化芯141b下端面和第二密封圈143b 之间,并让第二电

极爪18b的导电部183b于第二密封圈143b的内圈朝下伸出;形成一个雾化芯组合体;

116.(3)提供通气管道12b,并将上述的雾化芯组合体塞入通气管道12b的第一管段121b和第三管段125b中,第一电极爪17b的导电部173b与第一管段121b和第二管段123b的交界处接触导通,实现雾化芯141b上端与通气管道12b的电性连接;形成一个通气管道组合体;

117.(4)将上述的通气管道组合体插入底座组合体顶部的第一安装筒112b 中,实现通气管道12b与底座11b紧配合和电性连接,另外,第二电极爪18b 的导电部183b与电极柱15b的上端侧壁面接触导通;

118.(5)提供壳体13b,将壳体13b套接于第一安装筒112b外部,实现雾化主体10b的组装。

119.上述雾化主体10b的上述组装步骤中,第一电极爪17b和第二电极爪18b 实现元件之间的快捷电性接触导通,相比相关技术中通过导线焊接等方式实现而言,操作起来更加方便快捷,更容易实现产品的自动化组装。

120.图16至图19示出了本实用新型一些实施例中的雾化器1c,该雾化器1c 可包括底座11c、通气管道12c、壳体13c、雾化组件14c、第一电极柱15c 第二电极柱16c、注液装置17c以及底壳18c。通气管道12c沿纵向嵌置于底座11c上部,并界定出有一个柱状的雾化腔120c。壳体13c沿纵向套接于底座11c上部,并环绕通气管道12c,壳体13c的内壁面和通气管道12c的外壁面之间界定出一个环形的储液腔130c。通气管道12c上还可形成有将储液腔 130c与雾化腔120c相连通的进液孔122c。雾化组件14c在一些实施例中可呈圆筒状,并沿纵向设置于雾化腔120c中,雾化组件14c的中部可形成一个纵向贯通的气流通道140c。第一电极柱15c和第二电极柱16c分别穿设于底座11c中,并分别与雾化组件14c电性连接,用以将电池装置的正极和负极分别与雾化组件14c电性连接。注液装置17c穿设于底座11c,将储液腔130 与外界连通,用以往储液腔130中注入液态气凝胶生成基质。底壳18c优选地采用亲磁性材料制成,其套设于底座11c的底部,并与壳体13c相卡扣,底壳18c还能与电池装置上的磁铁吸附,以实现雾化器1c与电池装置之间的可拆卸的连接。

121.底座11c在一些实施例中可呈跑道型,其可包括硬质下座体111c以及套接于该下座体111c上部并与下座体111c相互嵌置的软质上座体112c,在一些实施例中,下底座111c可采用硬质塑料一体成型,上底座112c可采用硅胶一体成型。

122.硬质下座体111c的顶部在一些实施例中可下凹形成有一个圆柱形收容腔 1110c,用以供通气管道12c纵向嵌设于其中,收容腔1110c的底壁中部形成有一个贯通至下座体111c底面的进气孔1112c。收容腔1110c的底壁上还可包括贯通至下座体111c底面的第一安装孔1113c和第二安装孔1114c,以分别供第一电极柱15c和第二电极柱16c的下端嵌置。第一安装孔1113c和第二安装孔1114c分布于下座体111c的长轴上,并位于进气孔1112c的两相对侧。

123.上座体112c在一些实施例中可包括环绕在通气管道12c周围的第一密封部1121c、环绕在下座体111c周缘的第二密封部1122c以及环绕在注液装置 17c周围的第三密封部1123c,第一密封部1121c用于防止液态基质从底座11c 和通气管道12c之间结合部位泄漏,第二密封部1122c用于防止液态基质从底座11c和壳体13c内壁面之间的结合部泄漏,第三密封部1123c用于防止液态基质从底座11c和注液装置17c外壁面之间的结合部泄漏。

124.通气管道12c在一些实施例中可包括纵向插设于底座11c顶部的第一管段121c、轴向连接于第一管段121c上端的第二管段123c以及轴向连接于第二管段123c上端的第三管段125c。第一管段121c和第二管段123c在一些实施例中可均呈圆筒状,且两者直径相等,并一体成型;第一管段121c和第二管段123c的内壁面之间设有挡环124c。第三管段125c可一体连接于壳体13c 内,其下端插设于第二管段123c的上端,且两者之间通过密封圈126c进行密封。第一管段121c界定出上述的雾化腔120c,且上述的进液孔122c可为多个,并均匀形成于该第一管段121c的侧壁周向上。第二管段123c的内壁面靠近第一管段123处可设有向中轴线伸出的挡环1231c,用于给雾化组件 14c提供一个轴向抵挡力。

125.壳体13c在一些实施例中可采用透明材料制成,其外观大致呈抛物线形。壳体13c下端具有一个跑道型开口,该开口套接于底座11c上。壳体13c的上端具有一个扁型吸嘴部,吸嘴部上设有开口132c,该开口132c与通气管道 12c的第三管段125c相连通。

126.雾化组件14c在一些实施例中可包括纵向设置的圆筒状雾化芯141c、设置于雾化芯141c上端的第一密封圈142c以及设置于雾化芯141c下端的第二密封圈143c。第一密封圈142c用于密封雾化芯141c上端与第一管段121c上端之间的间隙。第二密封圈143c用于密封雾化芯141c下端与第一管段121c 下端之间的间隙。雾化芯141c外壁面中部可正对进液孔122c。雾化芯141c 中部形成一个纵向贯通的中心通孔1410c。

127.一同参阅图20,雾化芯141c在一些实施例中可包括圆筒状多孔体1411c、设置于该多孔体1411c内壁面的第一发热体1412c和第二发热体1415c、设置于该多孔体1411c上端面且与第一发热体1412c和第二发热体1415c上端电性连接的电连接部1416c、设置于该多孔体1141下端面并与第一发热体1412c 的下端电性连接的第一电极1413c、以及设置于该多孔体1141下端面并与第二发热体1415c下端电性连接的第二电极1414c。可以理解地,多孔体1411c 并不局限于圆筒状,方筒状、椭圆筒状等其他筒状也适用。

128.多孔体1411c在一些实施例中可采用多孔陶瓷制成。第一发热体1412c 和第二发热体1415c在一些实施例中可为发热线路,其采用将发热膜浆料(银浆或铜浆等)印刷、喷涂在多孔体1411c的坯体内表面,再烧结的方式形成于多孔体1411c的内壁面。第一电极1413c、第二电极1414c以及电连接部 1416c在一些实施例中可以采用银浆等导电膜浆料印刷或喷涂于多孔体坯体后,并烧结的方式的成型。可以理解地,第一发热体1412c、第二发热体1415c、第一电极1413c、第二电极1414c以及电连接部1416c在一些实施例中,也可以通过发热金属薄片加工而成。第一电极1413c和第二电极1414c在一些实施例中可呈扇形,且两者之间设有间隔。多孔体1411c的下端面对应第一电极1413c和第二电极1414c之间的间隔设有凹槽1417c,电连接部1416c在一些实施例中可呈圆环形。在一些实施例中,多孔体1411c的下端部具有较大的直径,其一个方面可以更好地与第一电极柱15c和第二电极柱16c进行接触,也为了更好的开设凹槽1417c,好将第一电极1413c和第二电极1414c分割开来。第一电极柱15c和第二电极柱16c在一些实施例中可为弹性顶针。

129.第一发热体1412c在一些实施例中可包括若干平行间隔地分布于多孔体 1411c内壁面纵向上的第一发热条,这些第一发热条构成平行间隔排布的第一发热线路,且上端与电连接部1416c相连接,下端与第一电极1413c相连接;每一发热条的宽度0.1mm

‑

0.6mm,厚度为0.02

‑

0.2mm。第二发热体1415c在一些实施例中可包括若干平行间隔地分布于多孔体1411c内壁面纵向上的第二发热条,这些第二发热条构成平行间隔排布的第二发热线路,且

上端与电连接部1416c相连接,下端与第二电极1414c相连接。

130.在一些实施例中,第一发热体1412c和第二发热体1415c的电阻率大于第一电极1413c、第二电极1414c以及电连接部1416c的电阻率,优选地,前者的电阻率是后者的20倍以上。第一发热体1412c和第二发热体1415c在一些实施例中可采用镍铬合金、铁铬铝合金、银钯合金等材料制成,其可在将发热体浆料通过丝印或印刷的方式形成在多孔体坯体内表面之后,再经过烧结形成。可以理解地,第一发热体1412c和第二发热体1415c的线路并不局限于图示的,其还可以是其他适合的图案。

131.第二密封圈143c在一些实施例中可包括第一穿孔1431c、第二穿孔1432c 以及两个凸肋1433c,优选地,第一穿孔1431c和第二穿孔1432c的连线与两个凸肋1433c的连线垂直相交,这样可以让第二密封圈143c与多孔体1411c 的下端配合在一起时,第一穿孔1431c和第二穿孔1432c分别与第一电极 1413c和第二电极1414c正对。第一穿孔1431c和第二穿孔1432c用于分别供第一电极柱15c和第二电极柱16c的上端穿置,让第一电极柱15c和第二电极柱16c的上端分别与第一电极1413c和第二电极1414c电性接触导通。于此,当第一电极柱15c和第二电极柱16c分别与电池装置的正极和负极导通时,从电池装置正极流出的电流将依序从第一电极柱15c、第一电极1413c、第一发热体1412c、电连接部1416c、第二发热体1415c、第二电极1414c以及第二电极柱16c回流到电池装置的负极,实现第一发热体1412c和第二发热体1415c发热的过程。该发热过程的电气回路相对于相关技术中需要通过底座、通气管道等部件辅助导电而言,对底座、通气管道的材料的选择更加灵活,其可以采用非金属材料制成,因而,整个雾化器1c的成本可以显著下降。另外,雾化器1c自动化生产更加方便。

132.图21示出了本实用新型一些实施例中的雾化主体10d,该雾化主体10d可以是上述雾化主体10b的一个替代,其可包括共轴地组装在一起的底座11d、通气管道12d、壳体13d、雾化组件14d、电极柱15d以及绝缘密封圈16d。底座11d、通气管道12d、壳体13d、电极柱15d以及绝缘密封圈16d的结构可以分别与雾化主体10b的底座11b、通气管道12b、壳体13b、电极柱15b 以及绝缘密封圈16b相同,在此不再赘述。两者结构上不同点主要在于:(1) 该雾化主体10d相比该雾化主体10b省略了第一电极爪17b以及第二电极爪 18b;(2)雾化组件14d不同于雾化组件14b。

133.雾化组件14d可包括纵向设置的圆筒状雾化芯141d、套设于雾化芯141d 上端的第一密封圈142d以及套设于雾化芯141d下端的第二密封圈143d。雾化芯141d的结构与雾化组件14b的雾化芯141d相同,其可包括圆筒状多孔体1411d、设置于该多孔体1411d内壁面的发热体1412d、设置于该多孔体 1411d上端面且与发热体1412d上端电性连接的第一电极1413d、以及设置于该多孔体1411d下端面且与该发热体1412d下端电性连接的第二电极1414d。两者结构上的主要区别在于:(1)第一密封圈142d是可导电的,也即兼具密封和导电功能,其可采用导电硅胶制成;(2)第二密封圈143d为复合式密封圈,其内圈部位为可导电的,以与电极柱15d电性连接;外圈部分不可导电,以将可导电的内圈部分与可导电的底座11d电绝缘。

134.基于上述结构上的差异,在雾化主体10d中,第一电极1413d通过第一密封圈142d与通气管道12d电性连接,第二电极1414d通过第二密封圈143d 的可导电的内圈部位与电极柱15d电性连接。与雾化主体10b相比,由于没有电极爪伸入气流通道中,气流在气流通道

中流动过程中受到的干扰降低,气流更加顺畅。另外,省略了第一电极爪17b以及第二电极爪18b之后,可以降低制造成本,减少了组装步骤,提升了产品的稳定性。

135.应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,可以对上述技术特点进行自由组合,还可以做出若干变形和改进,这些都属于本实用新型的保护范围;因此,凡跟本实用新型权利要求范围所做的等同变换与修饰,均应属于本实用新型权利要求的涵盖范围。