1.本实用新型涉及烟草机械领域,具体涉及一种塔式气流式烘丝机以及烟丝生产线。

背景技术:

2.ctd塔式烘丝机是利用气流干燥原理来加工叶丝,实现叶丝在线膨胀的效果。它的工艺任务是去除叶丝中的部分水分,满足后工序加工要求,改善和提高叶丝的感官质量,提高叶丝填充能力和耐加工性。

3.干燥塔恒定的塔内压差是产生稳定上升气流的重要控制参数,所以需要实时检测干燥塔内的压差。压差通过检测干燥塔的两个位置的压力的差值来确定。

4.发明人发现,现有技术中至少存在下述问题:由于烟丝具有一定水分,常常粘在压力检测口,导致检测口堵塞。因此每周需要人工清理检测口,以保证检测的准确性。人工清理的频度不够不及时,导致塔内压差不稳定,不仅导致塔内压差qi得分值低,更影响烟丝的干燥质量。严重时,出口气流压力达不到设定要求,风机加大功率导致过载停机堵料,影响生产时间。

技术实现要素:

5.本实用新型提出一种塔式气流式烘丝机以及烟丝生产线,用以改善塔式气流式烘丝机的结构。

6.本实用新型实施例提供了一种塔式气流式烘丝机,包括:

7.干燥塔,具有第一检测口和第二检测口;

8.第一控制阀,具有可切换的第一阀位和第二阀位;

9.第二控制阀,具有可切换的第三阀位和第四阀位;以及

10.清洁流路,与所述第一控制阀和所述第二控制阀均连接;

11.其中,当所述第一控制阀处于第一阀位,所述清洁流路与所述第一检测口流体连通;当所述第二控制阀处于第三阀位,所述清洁流路与所述第二检测口流体连通。

12.在一些实施例中,塔式气流式烘丝机还包括:

13.压差检测元件,被构造为检测所述第一检测口和所述第二检测口的压差;所述压差检测元件与所述第一控制阀和所述第二控制阀均连接;其中,当所述第一控制阀处于第二阀位,且所述第二控制阀处于第四阀位,所述压差检测元件与所述第一检测口和所述第二检测口均流体连通。

14.在一些实施例中,塔式气流式烘丝机还包括:

15.plc控制器,与所述第一控制阀和所述第二控制阀均信号连接;其中,所述plc控制器被构造为:当所述plc控制器收到批次结束信号,则将所述第一控制阀得电且切换至第一阀位、且将所述第二控制阀得电且切换至第三阀位。

16.在一些实施例中,所述plc控制器还被构造为:当所述plc控制器未收到批次结束

信号,则将所述第一控制阀失电且切换至第二阀位、且将所述第二控制阀失电且切换至第四阀位。

17.在一些实施例中,所述第一控制阀和所述第二控制阀的得电时长介于20秒~60秒。

18.在一些实施例中,所述第一控制阀和/或所述第二控制阀包括三通电磁阀。

19.在一些实施例中,所述第一检测口位于所述干燥塔的塔顶,和/或,所述第二检测口位于所述干燥塔的塔底。

20.在一些实施例中,塔式气流式烘丝机还包括:

21.压缩空气源,与所述清洁流路连通,以向所述清洁流路输送压缩空气;以及

22.压力调节阀,设置于所述清洁流路,以调节所述清洁流路内的流体压力。

23.本实用新型实施例还提供一种烟丝生产线,包括本实用新型任一技术方案所提供的塔式气流式烘丝机。

24.在一些实施例中,烟丝生产线还包括:

25.进料振槽,位于所述干燥塔的上游;以及

26.切向分离器,位于所述干燥塔的下游。

27.上述技术方案提供的塔式气流式烘丝机,具有清洁流路,清洁流路的通断状态由第一控制阀和第二控制阀的阀位确定。上述技术方案,通过清洁流路,及时清洁第一检测口和第二检测口黏连的烟丝烟尘,有效防止了第一检测口和第二检测口的堵塞,并且清洁流路的结构简单。由于第一检测口和第二检测口不宜被堵塞,可以准确地检测第一检测口和第二检测口的压力值,有利于干燥塔内稳定的压差控制,有助于提高烟丝的干燥质量。

附图说明

28.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

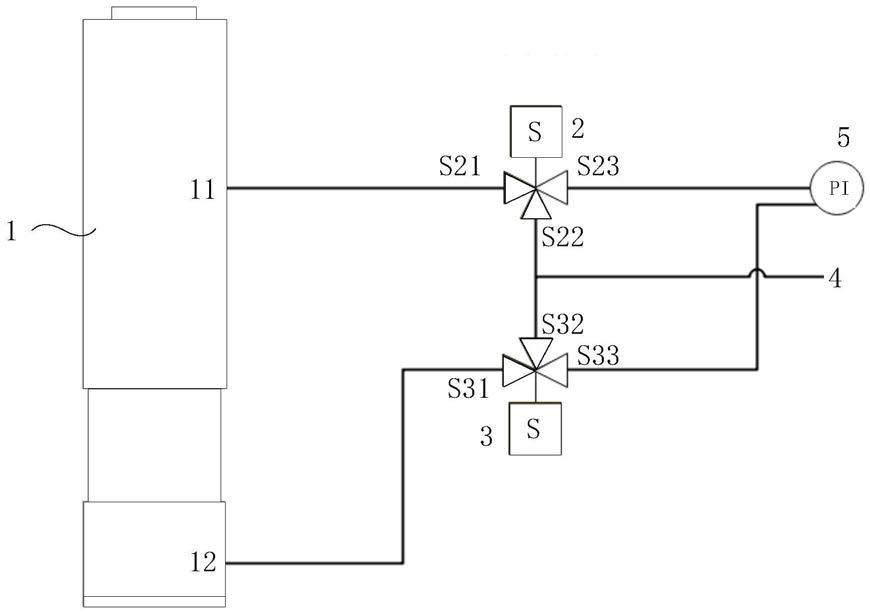

29.图1为本实用新型实施例提供的塔式气流式烘丝机结构示意图;

30.图2为本实用新型实施例提供的烟丝生产线原理示意图。

具体实施方式

31.下面结合图1~图2对本实用新型提供的技术方案进行更为详细的阐述。

32.参见图1,本实用新型实施例提供一种塔式气流式烘丝机,包括干燥塔1、第一控制阀2、第二控制阀3以及清洁流路4。干燥塔1具有第一检测口11和第二检测口12。第一控制阀2具有可切换的第一阀位和第二阀位。第二控制阀3具有可切换的第三阀位和第四阀位;清洁流路4与第一控制阀2和第二控制阀3均连接。其中,当第一控制阀2处于第一阀位,清洁流路4与第一检测口11流体连通。当第一控制阀2处于第二阀位,清洁流路4与第一检测口11不连通。当第二控制阀3处于第三阀位,清洁流路4与第二检测口12流体连通。当第二控制阀3处于第四阀位,清洁流路4与第二检测口12不连通。

33.干燥塔1用于干燥烟丝等物料。干燥塔1内的物料采用下进上出,即待干燥的烟丝等物料,从干燥塔1的底部进入,然后从干燥塔1的顶部吹出。

34.干燥塔1内设置有压力检测口,用于检测干燥塔1内的压力,具体来说,是检测干燥塔1的塔底部和塔顶部的压力差值。在一些实施例中,第一检测口11位于干燥塔1的塔顶,和/或,第二检测口12位于干燥塔1的塔底。

35.清洁流路4用于向干燥塔1的第一检测口11、第二检测口12通入清洁流体。清洁流体比如为空气、氮气等。

36.参见图1,在一些实施例中,塔式气流式烘丝机还包括压差检测元件5,压差检测元件5用于测量第一检测口11和第二检测口12的压力差。压差检测元件5被构造为检测第一检测口11和第二检测口12的压差。压差检测元件5与第一控制阀2和第二控制阀3均连接。其中,当第一控制阀2处于第二阀位,且第二控制阀3处于第四阀位,压差检测元件5与第一检测口11和第二检测口12均流体连通。

37.压差检测元件5具体比如为压差传感器。

38.第一控制阀2具有三个阀口s21、s22、s23。当第一控制阀2处于第一阀位,阀口s21和阀口s22连通,此时清洁流路4与第一检测口11连通。清洁流路4中的清洁流体流向第一检测口11,以清除第一检测口11附着的烟丝等杂质,保证第一检测口11不被堵塞,以实现正常的压力检测功能。当第一控制阀2处于第二阀位,阀口s21和阀口s23连通,此时压差检测元件5与第一检测口11连通,清洁流路4不与第一检测口11连通。

39.第二控制阀3具有三个阀口s31、s32、s33。当第二控制阀3处于第三阀位,阀口s31和阀口s32连通,此时清洁流路4与第二检测口12连通。清洁流路4中的清洁流体流向第二检测口12,以清除第二检测口12附着的烟丝等杂质,保证第二检测口12不被堵塞,以实现正常的压力检测功能。当第二控制阀3处于第四阀位,阀口s31和阀口s33连通,此时压差检测元件5与第二检测口12流体连通,清洁流路4不与第二检测口12流体连通。

40.在一些实施例中,塔式气流式烘丝机还包括plc控制器(图未示出),plc控制器与第一控制阀2和第二控制阀3均信号连接。其中,plc控制器被构造为:当plc控制器收到批次结束信号,则将第一控制阀2得电且切换至第一阀位、将第二控制阀3得电且切换至第三阀位。

41.在一些实施例中,第一控制阀2和/或第二控制阀3包括三通电磁阀,后文以第一控制阀2、第二控制阀3都采用三通电磁阀为例。在一个批次的物料完全经过干燥塔1之后,plc控制器根据检测到的物料完全经过、批次结束的信号,自动控制第一控制阀2、第二控制阀3的阀位,使得第一控制阀2、第二控制阀3均得电,这样就能同时对第一检测口11和第二检测口12清洗、除杂。清洁效率高,控制简单可靠。

42.在一些实施例中,plc控制器还被构造为:当plc控制器未收到批次结束信号,则将第一控制阀2失电且切换至第二阀位、将第二控制阀3失电且切换至第四阀位。

43.当第一控制阀2和第二控制阀3未得电,压力检测口连通压差传感器,此时为检测压力状态。当第一控制阀2和第二控制阀3得电,压力检测口连通压缩空气管路,此时为喷吹清洁状态。

44.如果plc控制器没有收到批次结束信号,就说明一个批次的物料还没有输送结束,此情况下,为了保证物料干燥的质量,不宜对第一检测口11、第二检测口12进行清扫。此状态下,第一控制阀2的阀口s1和阀口s3导通,第一检测口11的压力通过第一控制阀2传向压差检测元件5。第二控制阀3的阀口s1和阀口s3导通,第二检测口12的压力通过第二控制阀3

传向压差检测元件5。压差检测元件5通过比较第一检测口11和第二检测口12的压力,能够得到干燥塔1内的压差值,进而判断干燥塔1内的压差是否满足要求。

45.在一些实施例中,第一控制阀2和第二控制阀3的得电时长介于20秒~60秒。每个批次的物料输送结束后,对第一检测口11和第二检测口12进行20秒~60秒的清洁工作。清洁的具体时长可以为20秒、30秒、40秒、50秒、60秒等。在plc控制程序中,读取批次是否结束的信号。每当检测到批次结束信号,输出一个30秒的脉冲,使第一控制阀2和第二电磁阀得电,系统由检测压力状态切换到喷吹清洁状态。喷吹结束,系统恢复为检测状态。

46.在一些实施例中,塔式气流式烘丝机还包括压缩空气源(图未示出)以及压力调节阀(图未示出),压缩空气源与清洁流路4连通,以向清洁流路4输送压缩空气。压力调节阀设置于清洁流路4,以调节清洁流路4内的流体压力,以将清洁流体的压力调节至合适的压力。采用压缩空气作为清洁能源,清扫效果好,且不会污染干燥塔1内部,不影响干燥塔1的继续使用。

47.参见图2,本实用新型实施例还提供一种烟丝生产线,包括本实用新型任一技术方案所提供的塔式气流式烘丝机。

48.参见图2,在一些实施例中,烟丝生产线还包括进料振槽7和切向分离器9。进料振槽7位于干燥塔1的上游。切向分离器9位于干燥塔1的下游。

49.继续参见图2,烟丝生产线对烟丝的水分进行控制的整个过程为:物料从上游设备通过匀料装置6、进料振槽7及进料气锁进入膨胀单元8,物料在膨胀单元8内通过过热蒸汽与热风的混合气体进行膨胀后进入垂直的干燥塔1内。热风在工艺风机带动下经过燃烧炉热交换器加热温度升高后,一部分进入干燥塔1内对物料进行干燥作用,一部分进入膨胀单元8与蒸汽混合后对物料进行膨胀作用。干燥后的物料经过切向分离器9及出料气锁进入下游设备。烟丝中的杂质会掉落在除杂皮带10上,然后输出。

50.上述技术方案,采用清洁流体定期清洁第一检测口11和第二检测口12,使得干燥塔1恒定的塔内压差满足要求,以产生稳定上升的气流;即便烟丝具有一定的水分,会粘在压力检测口,但是由于清洁流路4定期清洁检测口,也能减低、甚至避免第一检测口11和第二检测口12堵塞,保证压差测量的准确度,使得塔内压差不稳定,提高了塔内压差qi得分值,保证了烟丝的干燥质量,使得出口气流压力达到设定要求,无需风机加大功率即可保证正常的物料干燥操作,保证了生产正常进行。

51.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本实用新型和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本实用新型保护内容的限制。

52.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。