1.本发明涉及一种加热不燃烧器件的制作方法。

背景技术:

2.目前使用一种用于加热烟草的低温加热不燃烧装置,其包括一壳体,壳体内装设有加热器、控制器、电池,所述控制器连接所述加热器,所述电池为控制器、加热器的工作提供电能,所述加热器包括一主体,所述主体上设置有加热片,所述加热片一般由陶瓷材料制成,所述加热片呈薄片状,陶瓷材料的表面设置有丝印电阻/发热电阻,丝印电阻的两端分别连接电池。丝印电阻/发热电阻的表面涂布保护釉层,防止在插拔的过程中损坏电热电阻,以及防止加热片在高温工作环境下重金属析出。使用时,将加热片插入烟支中,开启电源开关,电池为发热电阻供电,发热电阻产生热量,传递给陶瓷材料制成的主体,以将陶瓷材料制成的主体整体产生热量,热量然后再传递到烟支,以将烟支中的香气蒸发出来,供人吸食。

3.这种加热片存在如下问题,1.陶瓷基片是隔热材料,热传导速率低,热熔大,所以加热速度相对慢,一般需要15到20秒。2.厚膜印刷电阻控制是由控制浆料体系,和印刷图形和厚度来控制,可控参数非常多,精度控制成品率很低,实际生产中难以控制。3.温度控制通常还要再厚膜印刷温控材料,工艺复杂。4.厚膜印刷工艺接导线是厚膜与导线烧结,由于本物料是在300℃左右的工作环境下工作,很容易脱落或者导电不良。

技术实现要素:

4.本发明的目的在于克服现有技术之缺陷,提供了一种加热不燃烧器件的制作方法,其具有强度高、发热快、实用性强的特性。

5.本发明是这样实现的:一种加热不燃烧器件的制作方法,其包括以下步骤:

6.a、提供一金属基材,其具有一收容槽,将所述收容槽的内壁面通过微弧氧化的方式形成一氧化层,

7.b、提供一发热片,所述发热片包括发热部和引脚,所述引脚分别连接发热部的两端,将发热片装入所述收容槽,使所述发热部位于所述收容槽,且发热部抵接所述氧化层,所述引脚露出所述收容槽。

8.在步骤a中,所述金属基材经机加工制成第一壳体和第二壳体,所述第一壳体的内侧开设所述收容槽,所述收容槽的内壁面通过微弧氧化的方式形成所述氧化层,所述第二壳体在朝向第一壳体的一面也通过微弧氧化的方式形成所述氧化层,所述第二壳体和收容槽匹配,以便第二壳体装入所述收容槽。

9.在步骤b中,将发热片的一面压接于所述收容槽的所述氧化层后,再将第二壳体盖在发热片的另一面,使发热片的一面抵接于所述收容槽的所述氧化层,发热片的另一面抵接于第二壳体的所述氧化层。

10.一种加热不燃烧器件的制作方法,其包括以下步骤:

11.提供一发热片,所述发热片包括发热部和引脚,所述引脚分别连接发热部的两端,将所述发热片通过微弧氧化的方式在发热片的表面形成所述氧化层;

12.提供一金属基材,其具有一收容槽,将所述发热片装入所述收容槽,使所述发热片抵接于所述收容槽的内壁面,所述引脚露出所述收容槽。

13.所述金属基材经机加工制成第一壳体和第二壳体,所述第一壳体的内侧开设所述收容槽,所述第二壳体和收容槽匹配,将发热片装入所述收容槽,使所述发热片的一面抵接于所述收容槽的内壁面,所述引脚露出所述收容槽,然后再将第二壳体扣合在收容槽,使所述第二壳体的内壁压接在发热片的另一面。

14.本发明的加热不燃烧器件的制作方法为在金属基材收容槽内通过微弧氧化的方式形成一氧化层,然后将发热片装入所述收容槽,以实现发热片和收容槽之间的绝缘、组装;另外一种方法是先对发热片通过微弧氧化的方式形成一氧化层,然后将其装入收容槽,其结构简单,操作方便,热传导速度快,发热片和金属基材之间的绝缘性能高,同时这种工艺便于批量化操作,实用性强。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

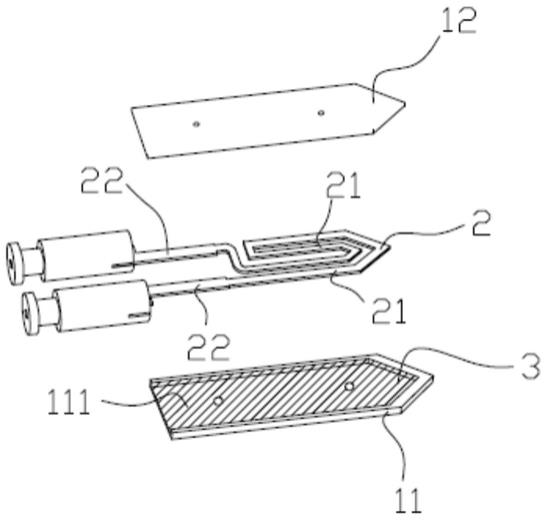

16.图1为本发明提供的整体的立体分解图;

17.图2为本发明提供的立体分解图;

18.图3为本发明提供的组合图。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.为了便于理解,首先介绍微弧氧化技术,微弧氧化(mao)也被称为等离子体电解氧化(peo),是从阳极氧化技术的基础上发展而来的,形成的涂层优于阳极氧化。微弧氧化工艺主要是依靠电解液与电参数的匹配调节,在弧光放电产生的瞬时高温高压作用下,于铝、镁、钛等阀金属及其合金表面生长出以基体金属氧化物为主并辅以电解液组分的改性陶瓷涂层,其防腐及耐磨性能显著优于传统阳极氧化涂层,微弧氧化或等离子体电解氧化表面陶瓷化技术,是指在普通阳极氧化的基础上,利用弧光放电增强并激活在阳极上发生的反应,从而在以铝、钛、镁等金属及其合金为材料的工件表面形成优质的强化陶瓷膜的方法,是通过用专用的微弧氧化电源在工件上施加电压,使工件表面的金属与电解质溶液相互作用,在工件表面形成微弧放电,在高温、电场等因素的作用下,金属表面形成陶瓷膜,达到工件表面强化的目的。

21.微弧氧化技术的突出特点是:(1)大幅度地提高了材料的表面硬度,显微硬度在

1000至2000hv,最高可达3000hv,可与硬质合金相媲美,大大超过热处理后的高碳钢、高合金钢和高速工具钢的硬度;(2)良好的耐磨损性能;(3)良好的耐热性及抗腐蚀性。这从根本上克服了铝、镁、钛合金材料在应用中的缺点,因此该技术有广阔的应用前景;(4)有良好的绝缘性能,绝缘电阻可达100mω。(5)溶液为环保型,符合环保排放要求。(6)工艺稳定可靠,设备简单。(7)反应在常温下进行,操作方便,易于掌握。(8)基体原位生长陶瓷膜,结合牢固,陶瓷膜致密均匀。

22.如图1-图3,本发明实施例提供一种加热不燃烧器件的制作方法,其包括:a、提供一金属基材1,其具有一收容槽111,将所述收容槽111的内壁面通过微弧氧化的方式形成一氧化层3;本设计的氧化层3正是利用了上述的微弧氧化技术形成,其功能和效果就不再叙述。

23.b、提供一发热片,所述发热片包括发热部21和引脚22,所述引脚22分别连接发热部21的两端,将发热片装入所述收容槽111,使所述发热部21位于所述收容槽111,且发热部21抵接所述氧化层3,所述引脚22露出所述收容槽111。

24.在步骤a中,所述金属基材1经机加工制成第一壳体11和第二壳体12,所述第一壳体11的内侧开设所述收容槽111,所述收容槽111的内壁面通过微弧氧化的方式形成所述氧化层3,所述第二壳体12在朝向第一壳体11的一面也通过微弧氧化的方式形成所述氧化层3,所述第二壳体12和收容槽111匹配,以便第二壳体12装入所述收容槽111。

25.在步骤b中,将发热片的一面压接于所述收容槽111的所述氧化层3后,再将第二壳体12盖在发热片的另一面,使发热片的一面抵接于所述收容槽111的所述氧化层3,发热片的另一面抵接于第二壳体12的所述氧化层3。

26.一种加热不燃烧器件的制作方法,其包括以下步骤:

27.提供一发热片,所述发热片包括发热部21和引脚22,所述引脚22分别连接发热部21的两端,将所述发热片通过微弧氧化的方式在发热片的表面形成所述氧化层3;

28.提供一金属基材1,其具有一收容槽111,将所述发热片装入所述收容槽111,使所述发热片抵接于所述收容槽111的内壁面,所述引脚22露出所述收容槽111。

29.所述金属基材1经机加工制成第一壳体11和第二壳体12,所述第一壳体11的内侧开设所述收容槽111,所述第二壳体12和收容槽111匹配,将发热片装入所述收容槽111,使所述发热片的一面抵接于所述收容槽111的内壁面,所述引脚22露出所述收容槽111,然后再将第二壳体12扣合在收容槽111,使所述第二壳体12的内壁压接在发热片的另一面。

30.所述金属外壳1也称为金属基材1,包括第一壳体11和第二壳体12,所述第一壳体11和第二壳体12相互扣合成一体,扣合的方式举例为,在第一壳体11设置凸柱,在第二壳体12设置凹槽,通过凸柱和凹槽的配合完成扣合,还可将金属外壳做成一体式的。

31.所述加热部件2为呈薄片状的一发热片,所述发热片的两面分别抵接第一壳体11和第二壳体12,便于发热片产生的热量传递给金属外壳1。第一壳体11和第二壳体12这种两片式的设计,便于组装、拆卸、更换、维护等工作。所述发热片由金属材料制得,可以为不锈钢、金、银、铜、铜合金、铝或铝合金。所述发热片由金属材料蚀刻而成。

32.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。