1.本发明涉及新材料领域,具体涉及一种含层状液晶的悬浮组合物及其制备工艺。

背景技术:

2.洗发水是一种复杂的组合物,体系里面既含有油溶性、水溶性物质,又含有各类“颗粒”成分的洗发水,如去屑剂zpt,硅油颗粒等。由于密度差异,这类颗粒在体系中容易上浮或沉降,使得组合物不稳定。为了提高体系中的稳定性,必须添加一种或多种悬浮稳定剂。

3.卡波和珠光片这两种悬浮体系被广泛应用,但这两种体系均存在一定的局限性。卡波体系的悬浮性能高,但体系兼容性较低,影响泡沫。珠光体系的兼容度高,但会直接影响产品外观,改变产品的干湿发效果,且产品珠光体系产品所能承受的温度较低。

4.发明专利cn 111135109.a一种含液晶固态结构的组合物,公开了一种利用液晶固态结构来悬浮体系中的颗粒。但其液晶结构,是放射状的“八爪鱼”或线条形状的,并不是常见的层状液晶结构。即使如此,其全文也没有公开具体的制备方法。

5.发明专利cn1181006a公开了一种应力稳定的起泡洁肤液体组合物,包括以液体组合物重量份计的如下组分:(a)约0.5~10份结晶含羟基的稳定剂,例如三羟基硬脂精;(b)约1~30份的类脂皮肤湿润剂;(c)约5~30份的表面活性剂,它的组合cmc(临界胶束浓度)平衡表面张力值15~50;和(d)水;其中所述应力稳定的起泡洁肤液体组合物的类脂沉积值(ldv)为约5~100,和其中所述组合物在100

°

f至少两周内是稳定的。

6.可参考其说明书第17页,其工艺步骤为:先加助结晶剂-再加各种表活。

7.经过验证,如果要制备出马耳他十字图案的液晶材料,该工艺不可行。

8.cn101517060a公开了一种水性结构化表面活性剂组合物,该水性结构化表面活性剂组合物包含:选自羟乙基磺酸盐、牛磺酸盐、肌氨酸盐及其混合物中的阴离子表面活性剂;以及电解质,并且其可用于个人护理应用中。

9.可参考其说明书第40页,其制备方法采用一锅煮的方法来制备,并没有限定具体的加入顺序等。

10.经过验证,如果要制备出马耳他十字图案的液晶材料,该工艺不可行。

11.本发明要解决的技术问题是:如何制备出具有层状液晶网络结构、存在大量的马耳他十字图案的组合物,以为体系中的颗粒物提供良好的悬浮能力。

技术实现要素:

12.本发明的目的之一在于,提供一种含层状液晶的悬浮组合物的制备工艺。采用该制备工艺,可以得到具有层状液晶网络结构、存在大量的马耳他十字图案的组合物,能够为体系中的颗粒物提供良好的悬浮能力。

13.此外,本发明还提供了基于该工艺得到的含层状液晶的悬浮组合物。

14.为实现上述目的,本发明提供了一种含层状液晶的悬浮组合物的制备工艺,包括

如下步骤:

15.步骤1:向反应器中依次加入阴离子表面活性剂、醇类、非离子表面活性剂以及适量的去离子水,加热搅拌至体系至澄清状;

16.所述阴离子表面活性剂为脂肪酰甲基牛磺酸盐、脂肪酰甲基牛磺酸牛磺酸盐、月桂酰甲基羟乙基磺酸钠、aes、氨基酸阴离子表面活性剂中的一种或多种;所述醇类为多元醇、高级脂肪醇中的至少一种;

17.其中,更为优选地,所述多元醇为丙二醇、1,3-丁二醇、二丙二醇、甘油中的至少一种;所述高级脂肪醇为十二醇、十四醇、十六醇、十八醇、二十醇中的至少一种。醇类可以与表面活性剂相互作用,降低助结晶剂结晶与溶液之间的界面能,在降温过程中促进结晶核的形成,促进液晶形态的生成。

18.在步骤1得到的混合物中,阴离子表面活性剂相当于混合物总重的18-28%;

19.本步骤的关键是:控制此时混合物中阴离子表活浓度在18-28%,浓度低于此范围后续无液晶产生,高于则太稠,后续工艺成本高;

20.步骤2:将步骤1的混合物升温至第一温度,加入助结晶剂,保温搅拌一段时间;所述第一温度比助结晶剂的熔点高3-8℃;

21.所述助结晶剂为三羟基硬脂精、三硬脂酸甘油酯、12-羟基硬脂酸、羟基硬脂酸甘油酯、氢化卵磷脂中的至少一种;

22.优选三羟基硬脂精。助结晶剂作为形成液晶形态的主要成分,参与组合物中整个液晶形态的形成。助结晶剂是一种熔点较高的固体油脂,难溶于水。将其高温熔化后,它会随着温度的降低会缓慢析出,逐渐形成固体状态。液晶的形成,首先需要确保助结晶剂在高温条件下充分增溶,形成合适的结晶分散体后随着温度的降低缓慢析出,但由于其与体系中的表面活性剂之间存在分子间范德华力,助结晶剂分子与表面活性剂相互作用,形成了一种依附于表面活性剂胶束的固态物质,这种物质介于固态与液态之间,即液晶形态,使用偏光显微镜可以看见明显的马耳他十字图案。如前期增溶不充分,三羟基硬脂精会变成大量微小晶体聚集于体系中。

23.步骤3:加入与水预分散后的阳离子聚合物,先搅拌3-5min,再降温至第二温度,以不超过400rpm的低速搅拌保温一段时间;所述第二温度比助结晶剂的熔点低15-25℃;

24.在此步骤中,需要注意:1.控制此时混合物中阴离子表活浓度在18-28%;2.第二温度下搅拌太快会破坏液晶结构;3.针对不同的助结晶剂,温度可控制在50-70℃,具体数值是比它的熔点低15℃-25℃左右;

25.步骤3得到的混合物中,阴离子表面活性剂相当于混合物总重的18-28%;

26.阴离子表面活性剂、醇类、非离子表面活性剂、助结晶剂、阳离子聚合物的用量分别相当于悬浮组合物总重的6-20%、0.1-3%、0.5-5%、0.1-1%、0.1-4%;优选为:6-8%、0.3-2.7%、0.5-3%、0.1-1%、0.3-2%;

27.作为优选地,aes可选择为:月桂醇聚氧乙烯醚硫酸钠,肉豆蔻醇聚氧乙烯醚硫酸钠,棕榈醇聚氧乙烯醚硫酸钠中的至少一种;

28.脂肪酰甲基羟乙基磺酸钠为月桂酰甲基羟乙基磺酸钠,椰油酰甲基羟乙基磺酸钠,肉豆蔻酰甲基羟乙基磺酸钠中的至少一种;

29.阴离子表面活性剂的用量优选为6-10%;更为优选为6-8%;

30.在上述的含层状液晶的悬浮组合物的制备工艺中,所述脂肪酰甲基牛磺酸盐为甲基椰油酰基牛磺酸钠、甲基月桂酰基牛磺酸钠、甲基肉豆蔻酰基牛磺酸钠中的至少一种;所述脂肪酰甲基牛磺酸牛磺酸盐为椰油酰甲基牛磺酸牛磺酸钠、月桂酰甲基牛磺酸牛磺酸钠、肉豆蔻酰基甲基牛磺酸牛磺酸钠中的至少一种。

31.更为优选地,椰油酰甲基牛磺酸牛磺酸钠表面活性剂更温和,堆积参数适中,乳化能力适中,其与其他辅助表面活性剂相互作用,形成合适的胶束结构,在高温条件下能够较好的增溶并分散助结晶剂,并产生协同增效作用,促进液晶形态的形成。

32.在上述的含层状液晶的悬浮组合物的制备工艺中,所述非离子表面活性剂为烷基葡糖苷、脂肪酰单乙醇胺、脂肪酸甘油酯的至少一种。

33.所述烷基葡糖苷为癸基葡糖苷、月桂基葡糖苷、豆蔻基葡糖苷、硬脂酸葡糖苷的一种。所述脂肪酰单乙醇胺为椰油酰胺mea、月桂酰胺mea的一种。所述脂肪酸甘油酯为椰油酸甘油酯、月桂酸甘油酯、豆蔻酸甘油酯、硬脂酸甘油酯的一种

34.优选脂肪酰单乙醇胺。非离子表面活性剂可以辅助降低助结晶剂的熔点,降低了工艺操作难度,有助于在高温条件下助结晶剂的增溶。使助结晶剂分散均匀,与牛磺酸类表面活性剂复配协同增效,有利于液晶形态的析出。

35.在上述的含层状液晶的悬浮组合物的制备工艺中,所述阳离子聚合物为聚季铵盐类阳离子聚合物或阳离子瓜尔胶。

36.所述聚季铵盐类为聚季铵盐-10、聚季铵盐-4、聚季铵盐-47、聚季铵盐-22的至少一种,优选聚季铵盐-10。

37.所述阳离子瓜尔胶为瓜儿胶羟丙基三甲基氯化铵、羟丙基瓜儿胶羟丙基三甲基氯化铵的一种,优选瓜儿胶羟丙基三甲基氯化铵。

38.阳离子聚合物主要提供调理作用。如果它带电量高会更加有利于驱动液晶结构,但过度强的分子作用力,会导致配方的兼容性,稳定性出现问题,例如絮凝。

39.在上述的含层状液晶的悬浮组合物的制备工艺中,还包括步骤4:

40.降温至45℃以下,加入两性表面活性剂或其他余料,调节ph,出料即可;ph优选为5.5-6.5;

41.两性表面活性剂相当于悬浮组合物总重的2-8%。

42.在上述的含层状液晶的悬浮组合物的制备工艺中,所述两性表面活性剂为脂肪酰两性基乙酸钠、脂肪酰两性基二乙酸钠、脂肪酰丙基甜菜碱、脂肪酰胺羟丙基磺基甜菜碱中的至少一种。优选椰油酰胺丙基甜菜碱。

43.两性表面活性剂能与体系中的阴离子表面活性剂形成更紧密的胶束结构,起到增稠稳泡的作用,并进一步降低体系的刺激性。

44.在上述的含层状液晶的悬浮组合物的制备工艺中,所述悬浮组合物中余量为水;所述余料为防腐剂、ph调节剂、香精中的一种或多种。

45.在上述的含层状液晶的悬浮组合物的制备工艺中,所述第一温度为90-95℃,第二温度为65-75℃;

46.步骤1中,去离子水的添加剂以调节步骤1的混合物中阴离子表面活性剂的浓度达到18-28%为宜;

47.步骤1中的温度为70-75℃;

48.步骤2中的搅拌时间为10-30min。

49.在上述的含层状液晶的悬浮组合物的制备工艺中,所述步骤3具体为:

50.加入与水预分散后的阳离子聚合物,先以300-450rpm的速度搅拌3-5min,再降温至第二温度,以不超过400rpm的低速搅拌保温20-40min。

51.额外说明的是:去离子水在本发明的方法中绝大部分在最后加入;

52.在步骤1中,通过加入去离子水调节阴离子表面活性剂的浓度到额定浓度;

53.在步骤3中,去离子水主要用于分散阳离子聚合物,一般加入1-5份去离子水;

54.余量的去离子水在步骤3之后加入,优选在步骤4中降温之后加入。

55.最后,本发明还提供了一种采用如上所述的工艺制备得到的悬浮组合物,在偏光显微镜下观察层状相时,其呈现马耳他十字图案。

56.本发明的有益效果如下:

57.本发明组合物加入到发用化妆品基质中,其液晶形态可稳定存在于体系中,利用大量的层状液晶网络结构(马耳他十字图案),即经典的液晶形态,为体系中的颗粒物提供良好的悬浮能力。

附图说明

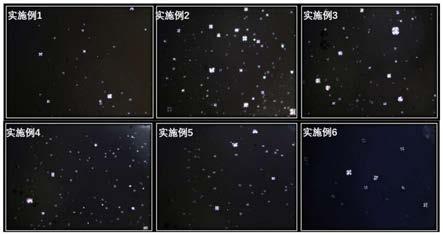

58.图1-2为本发明的实施例1-8以及对比例1-2液晶显微镜图;

59.图3为实施例2,4以及对比例1-2的悬浮效果图。

具体实施方式

60.下面对本发明的技术方案作进一步的详细说明,但不构成对本发明的任何限制。

61.实施例1-5

62.a.加热至70℃,依次加入a、b、c相中各组分和少量的水,搅拌至溶液澄清透明;控制此时混合物中阴离子表活浓度在23%,浓度低于此范围后续无液晶产生,高于则太稠,后续工艺成本高;

63.b.升温至90-95℃,加入d相,保温搅拌20min;

64.c.加入与水预分散后的e相,先按照400rpm的速度搅拌均匀4min;再降温至65℃,低速搅拌(以350rpm为宜)保温30min,控制此时混合物中阴离子表活浓度在20%;

65.d.降温至45℃以下,加入f相或其他余料,调节ph,出料即可。

66.具体配方可参考下表1。

67.表1配方表

68.[0069][0070]

需要额外说明的是:e相中存在的peg-120甲基葡糖二油酸酯主要提供增稠作用,不作为本发明的主要核心成分;

[0071]

f相中c12-c14烷基葡糖苷也是提供增稠和悬浮稳定作用;聚二甲基硅氧烷是硅油的一种,其在悬浮状态下具有较好的稳定性,不作为本发明的主要核心成分。

[0072]

在图3中,示出了硅油在不稳定体系中展现出明显的分层现象。

[0073]

实施例6

[0074]

a.加热至70℃,依次加入a、b、c相中各组分和少量的水,搅拌至溶液澄清透明;控制此时混合物中阴离子表活浓度在27%;

[0075]

b.升温至90-95℃,加入d相,保温搅拌20min;

[0076]

c.加入与水预分散后的e相,先按照450rpm的速度搅拌均匀4min;再降温至75℃,低速搅拌(以350rpm为宜)保温30min,控制此时混合物中阴离子表活浓度在23%;

[0077]

d.降温至45℃以下,加入f相或其他余料,调节ph,出料即可。

[0078]

具体配方可参考下表2。

[0079]

实施例7

[0080]

a.加热至70℃,依次加入a、b、c相中各组分和少量的水,搅拌至溶液澄清透明;控制此时混合物中阴离子表活浓度在24%;

[0081]

b.升温至90-95℃,加入d相,保温搅拌20min;

[0082]

c.加入与水预分散后的e相,先按照400rpm的速度搅拌均匀4min;再降温至70℃,低速搅拌(以350rpm为宜)保温30min,控制此时混合物中阴离子表活浓度在21%;

[0083]

d.降温至45℃以下,加入f相或其他余料,调节ph,出料即可。

[0084]

具体配方可参考下表2。

[0085]

实施例8

[0086]

a.加热至70℃,依次加入a、b、c相中各组分和少量的水,搅拌至溶液澄清透明;控制此时混合物中阴离子表活浓度在21%,浓度低于此范围后续无液晶产生,高于则太稠,后续工艺成本高;

[0087]

b.升温至90-95℃,加入d相,保温搅拌20min;

[0088]

c.加入与水预分散后的e相,先按照450rpm的速度搅拌均匀4min;再降温至65℃,低速搅拌(以350rpm为宜)保温30min,控制此时混合物中阴离子表活浓度在18%;

[0089]

d.降温至45℃以下,加入f相或其他余料,调节ph,出料即可。

[0090]

具体配方可参考下表2。

[0091]

表2配方表

[0092]

[0093][0094]

实施例1-8的相关液晶效果显微镜图可参考图1-2。

[0095]

实施例9-11

[0096]

实施例9-11可参考实施例1的制备工艺流程,其配方如下表3:

[0097]

表3配方表

[0098]

[0099][0100]

需要额外说明的是:本发明的实施例1-11的阴离子表活的用量实验范围仅验证了6-8%;但是在实际的实验室实验过程中,我们验证了阴离子表活总用量在10%、15%、20%的相关情况,其都是可以产生相应的液晶相的;本实施例之所以仅列举6-8%的用量的原因在于,本实施例所示的阴离子表活为固含重量,市售产品在包装中标明的阴离子表活为非固含用量,本实施例的表活6-8%的用量相当于市售产品的15-25%的阴离子表活用量;阴离子表活10%、15%、20%的用量选择在市场产品中是没有太大的商业意义的,主要是成本太高,如果按照该用量使用,成品固含远超30%,不具有商业价值。

[0101]

本实施例1-11验证了脂肪酰甲基牛磺酸盐、脂肪酰甲基牛磺酸牛磺酸盐中的甲基椰油酰基牛磺酸钠、甲基月桂酰基牛磺酸钠、椰油酰基甲基牛磺酸牛磺酸钠,同时,我们还验证了牛磺酸盐的其他具体表活以及脂肪醇聚氧乙烯醚硫酸钠aes(选择了月桂醇聚氧乙烯醚硫酸钠、棕榈醇聚氧乙烯醚硫酸钠进行了验证)、脂肪酰甲基羟乙基磺酸钠(选择了月桂酰甲基羟乙基磺酸钠进行验证),经过验证发现,只要按照本发明的用量以及工艺控制,均可成功、重复率高、稳定的制备得到具有马耳他十字图案的液晶相。

[0102]

醇类选择为十二醇、十四醇、十六醇、十八醇、二十醇、丙二醇、1,3-丁二醇、二丙二醇、甘油都是可行的,在0.5-5%的范围内选择都不影响马耳他十字图案的液晶相的形成。

[0103]

本发明可以根据需要选择加入其他的稳定性、增稠性、改善色泽、气味等助剂。

[0104]

对比例1

[0105]

配方完全同实施例1;

[0106]

工艺过程为:

[0107]

a.加热至70℃,依次加入a、b、c相中各组分和少量的水,搅拌至溶液澄清透明;控制此时混合物中阴离子表活浓度在23%;

[0108]

b.加入与水预分散后的e相,先按照400rpm的速度搅拌均匀4min;再降温至65℃,低速搅拌(以250rpm为宜)保温30min,控制此时混合物中阴离子表活浓度在20%

[0109]

c.升温至93℃,加入d相,保温搅拌20min;

[0110]

d.降温至45℃以下,加入f相或其他余料,调节ph,出料即可。

[0111]

参考图2,无液晶结构(偏光下呈现大量细小的发光结晶体)。

[0112]

对比例2

[0113]

配方完全同实施例1;

[0114]

工艺过程为:

[0115]

a.加热至70℃,依次加入a、b、c相中各组分和较多量的水,搅拌至溶液澄清透明;控制此时混合物中阴离子表活浓度在15%;

[0116]

b.升温至93℃,加入d相,保温搅拌20min;

[0117]

c.加入与水预分散后的e相,先按照400rpm的速度搅拌均匀4min;再降温至65℃,低速搅拌(以250rpm为宜)保温30min,控制此时混合物中阴离子表活浓度在13%;

[0118]

d.降温至45℃以下,加入f相或其他余料,调节ph,出料即可。

[0119]

参考图2,调整步骤1的阴离子表活的浓度低于18%观察结果:无液晶结构(偏光下呈现大量细小的发光结晶体)。

[0120]

应用实施例1

[0121]

将实施例1-8以及对比例1-3进行应用配方悬浮测试,具体结果可见表3。

[0122]

表3悬浮性能测试结果

[0123][0124][0125]

附图3为部分样品的悬浮测试图片。

[0126]

通过表3和图3可以看出,本发明的实施例1-8均具有较好的液晶稳定性、存储稳定性。

[0127]

究其根本来说,要实现该效果,需要注意控制以下因素:

[0128]

除了控制合适的配方配比之外,对于初始表活浓度的控制、物料加入顺序、升温幅度的控制是至关重要的,其关系到是否能够形成稳定的液晶体系。

[0129]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。