1.本实用新型涉及泡泡机技术领域,具体涉及一种可调节泡泡大小的刮泡组件。

背景技术:

2.泡泡机的基本吹泡原理是将起泡框侵入泡泡液,取出后起泡框会形成液膜,再利用风扇等吹风装置从蘸满泡泡液的起泡框的一侧进行吹风,从而形成泡泡,并从起泡框的另一侧吹出。传统的泡泡机大多数都在出泡口内设置有涂抹泡泡液的抹液件,但是传统的抹液件无法调节形成的液膜面积大小,因此无法改变吹出的泡泡的大小。

技术实现要素:

3.本实用新型所要解决的技术问题是克服现有技术中的不足,目的在于提供一种可调节泡泡大小的刮泡组件,能够调节吹出泡泡的大小。

4.本实用新型通过下述技术方案实现:

5.一种可调节泡泡大小的刮泡组件,包括具有通孔的壳体,所述壳体的通孔内设有导流组件和至少一个刮板,所述刮板与导流组件交叉形成夹角,刮板能够在通孔内转动,改变夹角大小。

6.针对现有技术中的大多数的泡泡机都在出泡口内设置有涂抹泡泡液的抹液件,但是传统的抹液件无法调节形成的液膜面积大小,因此无法改变吹出的泡泡的大小,为此,本技术方案设计了能够用于调节吹出泡泡大小的刮泡组件,其位于泡泡机的出风口处,且设置的导流组件与泡泡机内的泡泡液连接,储存在泡泡机内的泡泡液能够输送至导流组件内,位于导流组件上的泡泡液在重力的作用下会朝下流动,使得泡泡液附着在导流组件上,而设置的刮板在壳体内转动时,刮板蘸取到附着在导流组件上的泡泡液,并随着刮板的转动形成液膜,当刮板旋转与导流组件形成的夹角越大时,其形成的液膜面积也越大,因此泡泡机内产生的风力作用于该液膜上,产生较大的泡泡,并从壳体的通孔内吹出,形成大泡泡,故本技术方案通过调节刮板在导流组件上的转速,能够实现控制泡泡机吹出泡泡的大小,当需要吹出的泡泡较大时,调节刮板的转速,使得单位时间内刮板与导流组件之间形成的夹角越大,从而使得形成的液膜越大,其吹出的泡泡越大,反之,当需要吹出较小的泡泡时,使得单位时间内刮板与导流组件形成的夹角越小,进而使得形成的液膜越小,最终产生的泡泡液越小。

7.所述壳体内设有与壳体通孔同轴线的环形台阶槽,环形台阶槽内设有驱动组件,所述驱动组件能够驱动刮板绕着通孔的轴线转动。

8.设置的环形台阶槽用于安装驱动组件,且驱动组件能够在环形台阶槽内绕着环形台阶槽的轴线转动,当驱动组件在环形台阶槽内转动时,其能够带动刮板跟着转动,实现了对刮板与导流组件之间夹角大小的调节。

9.所述驱动组件包括传动齿和环形齿轮,所述传动齿通过转轴固定于壳体的环形台阶槽内,所述环形齿轮位于环形台阶槽内,环形齿轮的外圆与传动齿啮合,环形齿轮的内圆

与刮板连接。

10.本技术方案采用环形齿轮作为驱动部件能够有效减小壳体占用的体积,使得传动齿绕着自身的轴向转动时,能够带动环形齿轮在环形台阶槽内绕着自身的轴线转动,从而驱动了刮板在圆面内转动,实现了刮板与导流组件之间夹角的改变,从而控制了形成的液膜面积大小,进而满足了吹出不同大小泡泡的目的。

11.所述转轴一端与传动齿连接,另一端贯穿壳体后与电机连接。

12.本技术方案中的驱动组件的驱动方式采用电机驱动,具有应用时,电机的输出端通过减速器与转轴连接,利用电机能够驱动转轴转动,从而带动传动齿转动,进而带动环形齿轮在壳体的环形台阶槽内做圆周运动,最终驱动刮板在壳体的通孔内转动,与导流组件形成不同大小的液膜。

13.所述刮板一端分别均匀地分布在环形齿轮的内圆上,另一端相互连接在环形齿轮的圆心处。

14.所述刮板朝向环形齿轮内圆方向的两侧上均设有若干第一凹槽,所述第一凹槽依次沿环形齿轮的径向均匀分布。

15.刮板在转动的过程中,为了保证刮板的两侧能够与导流组件上的泡泡液能够充分接触,顺利形成液膜,故在刮板的两侧均设置有第一凹槽,因此,当刮板转动的过程中与导流组件上的泡泡液接触时,利用设置的第一凹槽能够将一部分的泡泡液附着在第一凹槽内,提高泡泡液在刮板上的附着能力,保证刮板在转动的过程中,刮板与导流组件之间的泡泡液形成液膜。

16.所述环形齿轮的内圆内壁上还设有若干绕环形齿轮圆心环形阵列分布的第二凹槽。

17.刮板在转动的过程中,为了保证环形齿轮的内圆能够与导流组件上的泡泡液能够充分接触,顺利形成液膜,故也在环形齿轮的设置有若干第二凹槽,其作用与第一凹槽的作用相同,都是为了提高与泡泡液的附着能力,保证刮板在转动的过程中能够形成液膜。

18.所述导流组件包括导流板和连接头,所述导流板上设有导流槽,所述连接头固定于通孔内壁上,连接头上设有进水管,所述导流板一端与连接头连接,另一端经过通孔的轴线后与通孔内壁连接,所述导流板上还设有若干第三凹槽,第三凹槽沿导流板的长边方向均匀分布。

19.设置的连接头通过进水管与泡泡机内部装有泡泡液的储液箱连接,在泡泡机内部水泵的作用下,能够将泡泡液输送至连接头内,进入至连接头内的泡泡液在重力的作用下,沿着导流板流动,而当刮板经过导流板时,刮板与导流板上的泡泡液接触,蘸取到导流板上的泡泡液,从而形成液膜;本技术方案为了保证导流板上的泡泡液能够有效被刮板蘸取到,故还在导流板上设置了若干的第三凹槽,第三凹槽沿通孔的径向分布,使得从连接头中流出的泡泡液在重力的作用下沿着导流板朝下流动的过程中,一部分的泡泡液能够停留在第三凹槽内,当刮板经过导流板时,刮板能够有效对停留在第三凹槽内的泡泡液接触,保证刮板能够有效蘸取到泡泡液。

20.所述导流板的轴线偏离竖直方向,导流板的轴线与竖直方向夹角为0

°

至60

°

。

21.为了保证从连接头中流出的泡泡液能够缓慢从导流板上流下,以提泡泡液被刮板蘸取几率,故将导流板倾斜设置在壳体的通孔内,使得泡泡液能够从导流板上缓慢流下,保

证刮板能够蘸取到导流板上的泡泡液。

22.壳体的环形台阶槽内还设有排水孔,所述壳体上还设有与排水孔连通着的排水管,所述排水孔内还设有球形弹珠。

23.导流板上流下的一部分泡泡液未被刮板蘸取到,最后流入至壳体内的环形台阶槽内,为了能够对该部分的泡泡液进行回收使用,故还在环形台阶槽内设置有排水孔,并且利用排水管将泡泡机内的储液箱连接,使得进入至环形台阶槽内的泡泡液最终通过排气孔回流至泡泡机内的储液箱内,以供继续使用,设置的球形弹珠的作用是防止排水管内部的水倒流。

24.还包括盖板,所述盖板上设有泡泡孔,所述盖板与壳体连接,所述环形齿轮位于盖板与壳体之间。

25.由于壳体上设置有用于安装驱动组件的环形台阶槽,在使用状态时,环形台阶槽处于竖直状态,为了避免回流至环形台阶槽内的泡泡液从壳体上泄漏,故还设置了盖板,用于对环形台阶槽进行侧挡,使得回流至环形台阶槽内的泡泡液不会从环形台阶槽与壳体的端面处泄漏,保证环形台阶槽内的泡泡液能够通过排水孔回流至泡泡机内的储液箱。

26.本实用新型与现有技术相比,具有如下的优点和有益效果:

27.1、本实用新型利用的驱动组件能够驱动刮板在壳体内做圆周运动,刮板在转动的过程能够蘸取到从导流组件上流下的泡泡液,并且形成液膜,通过刮板与导流组件之间的夹角大小来控制泡泡的大小,从而满足了吹出不同大小泡泡的使用需求;

28.2、本实用新型采用环形齿轮驱动刮板在壳体内转动的方式,不仅减少了刮板占用的空间大小,并且提高了液膜形成的成功率,同时利用设置的第一凹槽、第二凹槽、第三凹槽能够提高泡泡液的附着能力,进一步提高液膜形成的成功率。

附图说明

29.此处所说明的附图用来提供对本实用新型实施例的进一步理解,构成本技术的一部分,并不构成对本实用新型实施例的限定。在附图中:

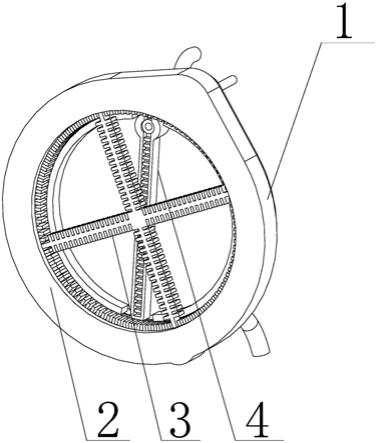

30.图1为本实用新型结构示意图;

31.图2为本实用新型内部的结构示意图;

32.图3为本实用新型另一种状态时的结构示意图;

33.图4为本实用新型壳体的结构示意图;

34.图5为本实用新型壳体另一种状态时的结构示意图;

35.图6为本实用新型环形齿轮与刮板之间的连接结构示意图;

36.图7为本实用新型导流组件的结构示意图。

37.附图中标记及对应的零部件名称:

38.1-壳体,2-盖板,3-刮板,4-导流组件,5-转轴,6-进水管,7-排水管,8-传动齿,10-排水孔,12-环形台阶槽,13-环形齿轮,15-第一凹槽,16-第二凹槽,17-第三凹槽,18-连接头, 19-导流板。

具体实施方式

39.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,

对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

40.实施例

41.如图1至图7所示,本实用新型,包括具有通孔的壳体1,所述壳体1的通孔内设有导流组件4和至少一个刮板3,所述刮板3与导流组件4交叉形成夹角,刮板3能够在通孔内转动,改变夹角大小。

42.针对现有技术中的大多数的泡泡机都在出泡口内设置有涂抹泡泡液的抹液件,但是传统的抹液件无法调节形成的液膜面积大小,因此无法改变吹出的泡泡的大小,为此,本技术方案设计了能够用于调节吹出泡泡大小的刮泡组件,其位于泡泡机的出风口处,且设置的导流组件4与泡泡机内的泡泡液连接,储存在泡泡机内的泡泡液能够输送至导流组件4内,位于导流组件4上的泡泡液在重力的作用下会朝下流动,使得泡泡液附着在导流组件4上,而设置的刮板3在壳体内转动时,刮板3蘸取到附着在导流组件4上的泡泡液,并随着刮板3的转动形成液膜,当刮板3旋转与导流组件4形成的夹角越大时,其形成的液膜面积也越大,因此泡泡机内产生的风力作用于该液膜上,产生较大的泡泡,并从壳体1的通孔内吹出,形成大泡泡,故本技术方案通过调节刮板3在导流组件4上的转速,能够实现控制泡泡机吹出泡泡的大小,当需要吹出的泡泡较大时,调节刮板3的转速,使得单位时间内刮板3与导流组件4之间形成的夹角越大,从而使得形成的液膜越大,其吹出的泡泡越大,反之,当需要吹出较小的泡泡时,使得单位时间内刮板3与导流组件4形成的夹角越小,进而使得形成的液膜越小,最终产生的泡泡液越小。

43.所述壳体1内设有与壳体1通孔同轴线的环形台阶槽12,环形台阶槽12内设有驱动组件,所述驱动组件能够驱动刮板3绕着通孔的轴线转动。

44.设置的环形台阶槽12用于安装驱动组件,且驱动组件能够在环形台阶槽12内绕着环形台阶槽12的轴线转动,当驱动组件在环形台阶槽12内转动时,其能够带动刮板3跟着转动,实现了对刮板3与导流组件4之间夹角大小的调节。

45.所述驱动组件包括传动齿8和环形齿轮13,所述传动齿8通过转轴5固定于壳体1的环形台阶槽12内,所述环形齿轮13位于环形台阶槽12内,环形齿轮13的外圆与传动齿8啮合,环形齿轮13的内圆与刮板3连接。

46.本技术方案采用环形齿轮13作为驱动部件能够有效减小壳体占用的体积,使得传动齿8 绕着自身的轴向转动时,能够带动环形齿轮13在环形台阶槽12内绕着自身的轴线转动,从而驱动了刮板3在圆面内转动,实现了刮板3与导流组件4之间夹角的改变,从而控制了形成的液膜面积大小,进而满足了吹出不同大小泡泡的目的。

47.所述转轴5一端与传动齿8连接,另一端贯穿壳体1后与电机连接。

48.本技术方案中的驱动组件的驱动方式采用电机驱动,具有应用时,电机的输出端通过减速器与转轴5连接,利用电机能够驱动转轴5转动,从而带动传动齿8转动,进而带动环形齿轮13在壳体1的环形台阶槽12内做圆周运动,最终驱动刮板3在壳体的通孔内转动,与导流组件4形成不同大小的液膜。

49.所述刮板3优选为四个,刮板一端分别均匀地分布在环形齿轮13的内圆上,另一端相互连接在环形齿轮13的圆心处,整体呈十字结构。

50.为了保证吹出的泡泡大小均匀,故在环形齿轮13的内壁上设置了四个刮板3,其均

匀地分布在环形齿轮13内圆的内壁上,当环形齿轮13驱动各个刮板3转动时,各个刮板3依次绕着环形齿轮13的轴线转动,当刮板3经过导流组件4时,刮板3与附着在刮板3上的泡泡液接触,并蘸取到泡泡液,随着刮板3的继续转动,刮板3与导流组件4之间的夹角逐渐形成液膜,当刮板3与导流组件4之间的夹角到达预设值时,泡泡机内产生风力,将形成的液膜从壳体1的通孔内吹出,形成泡泡。

51.本技术方案由于四个刮板3呈十字结构,一方面使得其中同一直线上的两个刮板3关于环形齿轮13的圆心对称,环形齿轮13在驱动刮板3转动的过程中,位于同一直线上的两个刮板3与导流组件4之间形成的夹角相同,即同一直线上的两个刮板3形成的液膜面积相同,故同时能够产生两个相同大小的泡泡;另一方采用四个刮板3分布在环形齿轮13内,使能有效免减小刮板3的长度,从而避免刮板3长度较长时,刮板3在旋转的过程中形成的液膜成功降低。

52.所述刮板3朝向环形齿轮13内圆方向的两侧上均设有若干第一凹槽15,所述第一凹槽 15依次沿环形齿轮13的径向均匀分布。

53.刮板3在转动的过程中,为了保证刮板3的两侧能够与导流组件4上的泡泡液能够充分接触,顺利形成液膜,故在刮板3的两侧均设置有第一凹槽15,因此,当刮板3转动的过程中与导流组件4上的泡泡液接触时,利用设置的第一凹槽15能够将一部分的泡泡液附着在第一凹槽15内,提高泡泡液在刮板3上的附着能力,保证刮板3在转动的过程中,刮板3与导流组件4之间的泡泡液形成液膜。

54.所述环形齿轮13的内圆内壁上还设有若干绕环形齿轮13圆心环形阵列分布的第二凹槽 16。

55.刮板3在转动的过程中,为了保证环形齿轮13的内圆能够与导流组件4上的泡泡液能够充分接触,顺利形成液膜,故也在环形齿轮的设置有若干第二凹槽16,其作用与第一凹槽15 的作用相同,都是为了提高与泡泡液的附着能力,保证刮板4在转动的过程中能够形成液膜。

56.所述导流组件4包括导流板19和连接头18,所述导流板19上设有导流槽,所述连接头 18固定于通孔内壁上,连接头18上设有进水管6,所述导流板19一端与连接头18连接,另一端经过通孔的轴线后与通孔内壁连接,所述导流板19上还设有若干第三凹槽17,第三凹槽17沿导流板19的长边方向均匀分布。

57.设置的连接头通过进水管6与泡泡机内部装有泡泡液的储液箱连接,在泡泡机内部水泵的作用下,能够将泡泡液输送至连接头18内,进入至连接头18内的泡泡液在重力的作用下,沿着导流板19流动,而当刮板3经过导流板19时,刮板3与导流板19上的泡泡液接触,蘸取到导流板19上的泡泡液,从而形成液膜;本技术方案为了保证导流板19上的泡泡液能够有效被刮板3蘸取到,故还在导流板19上设置了若干的第三凹槽17,第三凹槽17沿通孔的径向分布,使得从连接头18中流出的泡泡液在重力的作用下沿着导流板19朝下流动的过程中,一部分的泡泡液能够停留在第三凹槽17内,当刮板3经过导流板19时,刮板3能够有效对停留在第三凹槽17内的泡泡液接触,保证刮板3能够有效蘸取到泡泡液。

58.所述导流板19的轴线偏离竖直方向,导流板19的轴线与竖直方向夹角为0

°

至60

°

。

59.为了保证从连接头18中流出的泡泡液能够缓慢从导流板4上流下,以提泡泡液被刮板3 蘸取几率,故将导流板4倾斜设置在壳体1的通孔内,使得泡泡液能够从导流板4上缓

慢流下,保证刮板3能够蘸取到导流板19上的泡泡液。

60.壳体1的环形台阶槽内还设有排水孔10,所述壳体1上还设有与排水孔10连通着的排水管7,排水孔10内还设有球形弹珠

61.导流板19上流下的一部分泡泡液未被刮板3蘸取到,最后流入至壳体1内的环形台阶槽内,为了能够对该部分的泡泡液进行回收使用,故还在环形台阶槽内设置有排水孔10,并且利用排水管7将泡泡机内的储液箱连接,使得进入至环形台阶槽内的泡泡液最终通过排气孔 10回流至泡泡机内的储液箱内,以供继续使用,为了防止排水管内部泡泡液倒流至壳体1内,故还在排水孔10内设置了球形弹珠,类似于单向阀结构,保证壳体1内的泡泡液能够通过排水孔10回流至排水管7内,而排水管7内的泡泡液则无法回流至排水孔10内。

62.还包括盖板2,所述盖板2上设有泡泡孔,所述盖板2与壳体1连接,所述环形齿轮13 位于盖板2与壳体1之间。

63.由于壳体1上设置有用于安装驱动组件的环形台阶槽,在使用状态时,环形台阶槽处于竖直状态,为了避免回流至环形台阶槽内的泡泡液从壳体上泄漏,故还设置了盖板2,用于对环形台阶槽进行侧挡,使得回流至环形台阶槽内的泡泡液不会从环形台阶槽与壳体1的端面处泄漏,保证环形台阶槽内的泡泡液能够通过排水孔10回流至泡泡机内的储液箱。

64.以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。