1.本发明涉及一种运动器械,更确切地说是一种力量训练器械。

背景技术:

2.力量训练器械大多为重型机械框架,配多种负重法码,负重改变不灵活。因此,出现了利用电机来控制拉力的力量训练器械,该类力量训练器械通常包括踏板、位于踏板左右两侧力量控制部和与力量控制部连接的拉绳,力量控制部主要通过电机来实现控制。但是,目前的力量训练器械的运动模式都是左右分离,也就是说每个力量控制部都各自通过独立的电机驱动,需要设置两个电机,不仅结构复杂,成本也较高。

技术实现要素:

3.本发明为了解决现有技术力量训练器械的运动模式都是左右分离,不仅结构复杂,成本也较高的技术问题,提供了一种力量训练器械。

4.为解决上述技术问题,本发明采用的技术方案为设计一种力量训练器械,包括机架;所述力量训练器械还包括:

5.变速装置,其包括一个设于所述机架上的驱动电机和设于所述机架上且与所述驱动电机连接的变速器,所述变速器将所述驱动电机的输出经过减速后输出;

6.差速器,其与所述变速器连接,具有第一输出轴和第二输出轴,所述差速器可将所述变速器变速后的输出转换为不对称力量从所述第一输出轴和第二输出轴输出;

7.收线装置,其包括收线盒,所述收线盒包括下收线盒和上收线盒,两个所述收线盒分别与所述第一输出轴和第二输出轴连接。

8.所述变速器包括与所述驱动电机连接的第一减速齿轮组和与所述第一减速齿轮组连接的第二减速齿轮组。

9.所述第一减速齿轮组包括:

10.驱动齿轮,其固定于所述驱动电机的输出轴上;

11.第一减速齿轮,其与所述驱动齿轮啮合;

12.所述第二减速齿轮组包括:

13.第二主减速齿轮;

14.第二从减速齿轮,其与所述第二主减速齿轮啮合;

15.所述变速器还包括第一减速齿轮轴,其两端支撑于所述机架上且可相对所述机架转动,所述第一减速齿轮和第二主减速齿轮固定于所述第一减速齿轮轴上。

16.所述第一减速齿轮和第二主减速齿轮为一体成型而成的上下分布的双联齿轮。

17.所述差速器包括:

18.差速器壳体,其与所述机架连接且可相对所述机架转动;所述第二从减速齿轮套于所述差速器壳体上与所述差速器壳体固定连接;所述第一输出轴、第二输出轴均与所述差速器壳体可转动连接;

19.第一差速齿轮,其与所述第一输出轴固定连接;

20.第二差速齿轮,其与所述第二输出轴固定连接;

21.第一行星齿轮,其与所述第一差速齿轮啮合;

22.第二行星齿轮,其与所述第二差速齿轮以及第一行星齿轮啮合;

23.所述第一行星齿轮和第二行星齿轮可随所述差速器壳体一起转动,所述第一行星齿轮和第二行星齿轮也可相对所述差速器壳体自转。

24.所述差速器还包括:

25.第一行星轴,其与所述差速器壳体固定连接;所述第一行星齿轮套于所述第一行星轴上且可相对所述第一行星轴转动;

26.第二行星轴,其与所述差速器壳体固定连接;所述第二行星齿轮套于所述第二行星轴上且可相对所述第二行星轴转动。

27.所述第二输出轴位于所述第一输出轴的正上方,所述第一差速齿轮位于所述第一输出轴的上端,所述第二差速齿轮位于所述第二输出轴的下端;所述第一行星轴和第二行星轴位于所述第一差速齿轮和第二差速齿轮的侧方;

28.所述第一差速齿轮与第二差速齿轮之间具有间隙,所述第一行星齿轮的高度低于所述第二差速齿轮的下表面,所述第二差速齿轮的高度低于所述第一行星齿轮的上表面且高于所述第一差速齿轮的上表面。

29.所述差速器还包括:

30.差速轴,其与所述第一差速齿轮和第二差速齿轮可转动连接,所述差速轴的底部与所述机架的底面固定连接,所述第二输出轴的顶部与机架可转动连接;

31.所述差速器壳体包括:

32.下壳体,所述下壳体中央设置有第一轴承;所述第一轴承套于所述第一输出轴上可转动连接所述第一输出轴与下壳体;

33.上壳体,所述上壳体中央设置有第二轴承;所述第二轴承套于第二输出轴上可转动连接所述第二输出轴与上壳体;

34.所述差速轴从上至下依次通过第三轴承、第四轴承、第五轴承分别与所述第二差速齿轮、第一差速齿轮和第一输出轴可转动连接。

35.所述下收线盒和上收线盒分别设于差速器的下端和上端,所述下收线盒套于所述第一输出轴上且与所述第一输出轴固定连接,所述上收线盒套于所述第二输出轴上且与所述第二输出轴固定连接。

36.所述变速装置、差速器和收线装置均位于所述机架的中央,所述力量训练器械还包括设于所述机架左右两侧的踏板部。

37.本发明力量训练器械通过设置变速装置、差速器和收线装置,在变速装置中设置一个驱动电机和变速器,所述变速器将所述驱动电机的输出经过减速后输出;差速器与所述变速器连接,具有第一输出轴和第二输出轴,所述差速器可将所述变速器变速后的输出转换为不对称力量从所述第一输出轴和第二输出轴输出;收线装置包括收线盒,所述收线盒包括下收线盒和上收线盒,两个所述收线盒分别与所述第一输出轴和第二输出轴连接。从而可将一个驱动电机的输出转换成两股力量输出,从而可控制下收线盒和上收线盒,进而控制分别与下收线盒和上收线盒连接的拉绳的拉力,相比现有的两套驱动,不仅结构简

单,成本也较低。

附图说明

38.下面结合实施例和附图对本发明进行详细说明,其中:

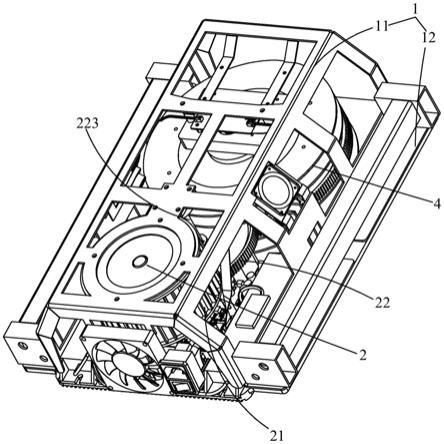

39.图1是本发明力量训练器械的结构图;

40.图2是本发明力量训练器械的变速装置、差速器和收线装置的结构图;

41.图3是图2的剖面图;

42.图4是图2去掉上机架后的结构图;

43.图5是图2去掉上机架后的另一视角的结构图;

44.图6是图4去掉上接线盒以及差速器去掉上壳体后的结构图;

45.图7是图6的主视图;

46.图8是本发明变速器的立体图;

47.图9是本发明差速器的分解图;

48.图10是本发明上收线盒上壳的结构图;

49.图11是本发明下收线盒下壳的结构图。

具体实施方式

50.下面结合附图进一步阐述本发明的具体实施方式:

51.请参见图1至图11。本发明力量训练器械包括力量控制部9、位于力量控制部9两侧的踏板8和设于踏板外侧的拉绳孔7。拉绳通过拉绳孔7与力量控制部9连接,克服力量控制部作用在拉绳上的力,即可拉动拉绳,从而达到力量训练的目的。

52.力量控制部9包括机架1、变速装置2、差速器3和收线装置4。其中:

53.机架1包括上机架11和下机架12。

54.变速装置2包括驱动电机21和变速器22。其中驱动电机包括一个,其设于所述机架上。驱动电机21具有一电机输出轴211。

55.变速器22设于所述机架上且与所述驱动电机连接,所述变速器将所述驱动电机的输出经过减速后输出。在本具体实施例中,所述变速器22包括与所述驱动电机连接的第一减速齿轮组221和与所述第一减速齿轮组连接的第二减速齿轮组222。即驱动电机的输出经过两次减速后输出。所述第一减速齿轮组的速比和第二减速齿轮组的速比均大于1小于6。

56.第一减速齿轮组221包括驱动齿轮2211和第一减速齿轮2212,其中:驱动齿轮2211固定于所述驱动电机的输出轴上。第一减速齿轮2212与所述驱动齿轮啮合。

57.所述第二减速齿轮组222包括第二主减速齿轮2221和第二从减速齿轮2222。其中:第二从减速齿轮2222与所述第二主减速齿轮啮合。第二主减速齿轮2221与第一减速齿轮2212可以通过啮合的方式连接,但是,通过啮合的方式连接会导致第二主减速齿轮和第二从减速齿轮的尺寸很大,占用空间很大。因此,在本具体实施例中,所述变速器还包括第一减速齿轮轴223,第一减速齿轮轴223的两端支撑于所述机架上且可相对所述机架转动,所述第一减速齿轮和第二主减速齿轮固定于所述第一减速齿轮轴上。从而使得第二主减速齿轮与第一减速齿轮同步转动,可将第二主减速齿轮的尺寸做的比较小,结构紧凑,占用空间也小。在本具体实施例中,所述第一减速齿轮和第二主减速齿轮为一体成型而成的上下分

布的双联齿轮。所述第二主减速齿轮由所述第一减速齿轮的中央朝下延伸而成,从而使制造更加简单,结构更加紧凑。

58.在本具体实施例中,第一减速齿轮轴的两端分别通过轴承支撑于所述上机架和下机架之间,从而实现第一减速齿轮轴可相对机架转动。

59.所述驱动齿轮、第一减速齿轮、第二主减速齿轮和第二从减速齿轮均水平方向设置,且所述驱动齿轮、第一减速齿轮、第二主减速齿轮和第二从减速齿轮为直齿齿轮。由于是直齿齿轮,制造更加简单,安装也更加方便。

60.所述驱动齿轮的直径小于所述第一减速齿轮的直径,所述第二主减速齿轮的直径小于所述第一减速齿轮的直径和所述第二从减速齿轮的直径。驱动齿轮、第一主减速齿轮、第二主减速齿轮和第二从减速齿轮的具体参数可根据实际需要来进行选择。

61.本发明变速装置通过驱动齿轮、第一减速齿轮、第二主减速齿轮和第二从减速齿轮的结构设计,结构紧凑,比现有的带链传动所需的空间尺寸小,同时,传动更稳定,传动效率更高。

62.本发明通过设置一个驱动电机和与所述驱动电机连接的变速器,利用变速器将所述驱动电机的输出经过减速后输出,为力量训练器械提供动力。而且,所述变速器包括与所述驱动电机连接的第一减速齿轮组和与所述第一减速齿轮组连接的第二减速齿轮组。通过将现有的带链传动改变成齿轮传动,而且是通过第一减速齿轮组和第二减速齿轮组组成的两级齿轮传动,可将电机的输出经过齿轮组的传动后完美的贴合力量训练器械的需求。结构紧凑,占用的空间小,传动稳定,传动效率高。

63.差速器3与所述变速器连接,具有第一输出轴和第二输出轴,所述差速器可将所述变速器变速后的输出转换为不对称力量从所述第一输出轴和第二输出轴输出。

64.在本具体实施例中,差速器3包括差速器壳体31、第一输出轴32、第二输出轴33、第一差速齿轮34、第二差速齿轮35、第一行星齿轮36、第二行星齿轮37、第一行星轴38、第二行星轴39和差速轴30。

65.差速器壳体31与所述机架连接且可相对所述机架转动。所述第二从减速齿轮套于所述差速器壳体上与所述差速器壳体固定连接。所述差速器壳体31的外侧面上设置有凹陷的卡槽311。所述第二从减速齿轮2222上设置有卡凸312,卡凸312卡于卡槽311中实现第二从减速齿轮与差速器壳体的固定连接。

66.差速器壳体31包括下壳体313、上壳体314和连接上壳体和下壳体的中壳体315。下壳体313的中央设置有第一轴承3131,上壳体314的中央设置有第二轴承3141。在本具体实施例中,第二从减速齿轮2222卡于差速器的下壳体313上。

67.第一输出轴32与所述差速器壳体可转动连接。在本具体实施例中,所述第一轴承3131套于所述第一输出轴上可转动连接所述第一输出轴与下壳体。

68.第一差速齿轮33与所述第一输出轴固定连接。

69.第二输出轴34与所述差速器壳体可转动连接。在本具体实施例中,所述第二轴承套于第二输出轴上可转动连接所述第二输出轴与上壳体。

70.在本具体实施例中,所述第一输出轴与所述第二输出轴的轴心在同一条线上。

71.第二差速齿轮35与所述第二输出轴固定连接。

72.第一行星齿轮36与所述第一差速齿轮啮合。

73.第二行星齿轮37与所述第二差速齿轮以及第一行星齿轮啮合。

74.所述第一行星齿轮和第二行星齿轮可随所述差速器壳体一起转动,同时,所述第一行星齿轮和第二行星齿轮也可相对所述差速器壳体自转。

75.第一行星轴38与所述差速器壳体31固定连接;所述第一行星齿轮36套于所述第一行星轴38上且可相对所述第一行星轴转动。

76.第二行星轴39与所述差速器壳体31固定连接;所述第二行星齿轮37套于所述第二行星轴上且可相对所述第二行星轴转动。

77.在本具体实施例中,所述第一行星轴38和第二行星轴39与所述第一输出轴32、第二输出轴34平行设置,且所述第一行星轴和第二行星轴的两端均分别固定于所述上壳体314和下壳体313上。

78.所述第二输出轴34位于所述第一输出轴32的正上方,所述第一差速齿轮33位于所述第一输出轴32的上端,所述第二差速齿轮35位于所述第二输出轴34的下端;所述第一行星轴38和第二行星轴39位于所述第一差速齿轮33和第二差速齿轮35的侧方。

79.所述第一差速齿轮33与第二差速齿轮35之间具有间隙,所述第一行星齿轮的高度低于所述第二差速齿轮的下表面,所述第二差速齿轮的高度低于所述第一行星齿轮的上表面且高于所述第一差速齿轮的上表面。从而可使第一差速齿轮、第二差速齿轮、第一行星齿轮和第二行星齿轮的布置更加紧密。

80.差速轴30与所述第一差速齿轮33和第二差速齿轮34可转动连接,所述差速轴的底部与所述机架的底面固定连接,所述第二输出轴34的顶部与机架可转动连接。差速轴与第二输出轴配合可以起到支撑差速器的作用。

81.所述差速轴30从上至下依次通过第三轴承301、第四轴承302、第五轴承303分别与所述第二差速齿轮、第一差速齿轮和第一输出轴可转动连接。

82.所述第一差速齿轮、第二差速齿轮、第一行星齿轮和第二行星齿轮均为直齿齿轮。采用直齿齿轮便于制造和安装。

83.本发明差速器的工作原理为:当第一差速齿轮和第二差速齿轮转速相同时,差速器壳体与第一差速齿轮、第二差速齿轮以相同的转速转动,第一行星齿轮和第二行星齿轮随差速器壳体公转。当第一差速齿轮和第二差速齿轮转速不同时,差速器壳体转动,第一行星齿轮和第二行星齿轮随差速器壳体公转的同时,第一行星齿轮和第二行星齿轮自转,从而在第一差速齿轮和第二差速齿轮之间实现差速转动。

84.本发明差速器通过设置第一输出轴、第一差速齿轮、第二输出轴、第二差速齿轮、第一行星齿轮和第二行星齿轮,第一输出轴和第二输出轴均与所述差速器壳体可转动连接;第一差速齿轮与所述第一输出轴固定连接;第二差速齿轮与所述第二输出轴固定连接;第一行星齿轮与所述第一差速齿轮啮合;第二行星齿轮与所述第二差速齿轮以及第一行星齿轮啮合;所述第一行星齿轮和第二行星齿轮可随所述差速器壳体一起转动,同时,所述第一行星齿轮和第二行星齿轮也可相对所述差速器壳体自转。从而使得可使通过单电机传送到差速器壳体的力量可通过第一输出轴和第二输出轴输出,使得力量训练器械可只设置一个电机,通过差速器输出两组力量,结构更加紧凑,成本更低,占用空间也更小。

85.本发明差速器结构紧凑、简单。利用单电机力矩,通过差速器输出两组力量,使整个力量训练器械的空间结构更优化,同时降低产品制作成本。

86.驱动电机主轴上的驱动齿轮输出电机扭力,通过变速器传送到差速器的差速器壳体上,第一差速齿轮和第二差速齿轮接收外界拉绳传导来的两组拉力,与驱动电机输出的力,形成作用力与反作用力。由驱动电机输出的扭力及来自两组外拉力,通过差速器的装置作用,两组外拉力输出不同的力矩,从而可输出一组非对称力量,满足力量训练时的多样性。

87.收线装置4包括收线盒41,所述收线盒41包括下收线盒411和上收线盒412,两个所述收线盒分别与所述第一输出轴和第二输出轴连接。所述下收线盒和上收线盒分别设于差速器的下端和上端,所述下收线盒411套于所述第一输出轴32上且与所述第一输出轴固定连接,所述上收线盒套于所述第二输出轴34上且与所述第二输出轴固定连接。

88.上收线盒和下收线盒主要用于与左右两侧的拉绳连接,收放拉绳。

89.所述下收线盒411的侧面设置有朝内凹陷的第一绕线槽4111,所述上收线盒412的侧面设置有朝内凹陷的第二绕线槽4121。第一绕线槽和第二绕线槽主要用于收容拉绳。

90.所述下收线盒411包括下收线盒上壳4119和下收线盒下壳4118,下收线盒下壳4118与所述下收线盒上壳固定连接;所述下收线盒上壳与下收线盒下壳之间形成有第一固线间隙4117和与所述第一固线间隙相通的第一固线槽4116。

91.所述上收线盒412包括上收线盒上壳4129和上收线盒下壳4128,上收线盒下壳4128与所述上收线盒上壳固定连接;所述上收线盒上壳与上收线盒下壳之间形成有第二固线间隙4127和与所述第二固线间隙相通的第二固线槽4126。

92.第一固线槽和第二固线槽分别位于第一绕线槽和第二绕线槽中。

93.通过第一固线间隙和第一固线槽以及第二固线间隙和第二固线槽的设置,可将拉绳的端部固定在下收线盒和上收线盒上,便于拉绳在收线盒中的收放。

94.在本具体实施例中,第一固线槽和第二固线槽分别设置于收线盒上壳和下收线盒下壳上。

95.为了使收线盒更好的收放拉绳,所述收线装置还包括第一导线架42、第一导线轮43、第二导线架44和第二导线轮45。其中:

96.第一导线架42设于所述机架上且位于所述下收线盒的侧方。

97.第一导线轮43设于所述第一导线架上,且可相对所述第一导线架旋转;所述第一导线轮的侧面设置有第一导线槽431,所述第一导线轮正对所述第一绕线槽设置,且所述第一导线轮的高度与所述第一绕线槽的高度相同。

98.第二导线架44设于所述机架上且位于所述上收线盒的侧方。

99.第二导线轮45设于所述第二导线架上,且可相对所述第二导线架旋转;所述第二导线轮的侧面设置有第二导线槽451,所述第二导线轮正对所述第二绕线槽设置,且所述第二导线轮的高度与所述第二绕线槽的高度相同。

100.第一导线轮和第二导线轮的设置,使得拉绳时,拉绳沿着第一绕线槽和第二绕线槽的水平方向进出,不会因高度差异导致拉绳脱离第一绕线槽或第二绕线槽。

101.在本具体实施例中,所述第一导线架42和第二导线架44正对设置于所述收线盒的左右两侧,且所述第一导线轮位于所述第一绕线槽的切线上,所述第二导线轮位于所述第二绕线槽的切线上。从而更有利于拉绳的收放。

102.进一步的,所述第二导线架44的下方设有与所述第一导线轮正对的第三导线轮

46,第三导线轮上设置有第三导线槽461。第三导线轮主要是便于将拉绳从第二导线轮上引下来,从而便于从底部走线。

103.为防止拉绳从导线轮上脱出,所述第一导线轮43上还设有位于所述第一导线槽的两侧面之间的第一防脱柱432;所述第二导线轮45上还设有位于所述第二导线槽的两侧面之间的第二防脱柱452。所述第二导线轮46上还设有位于第三导线槽的两侧面之间的第三防脱柱462。

104.本发明通过将上收线盒和下收线盒分别设置于差速器的上下两端,结构非常紧凑。再配合第一导线轮、第二导线轮和第三导线轮,更加有利于拉绳的走线和收放。

105.本发明通过设置上收线盒和下收线盒,将所述下收线盒和上收线盒分别设于差速器的下端和上端,所述差速器具有第一输出轴和第二输出轴,所述下收线盒套于所述第一输出轴上且与所述第一输出轴固定连接,所述上收线盒套于所述第二输出轴上且与所述第二输出轴固定连接。使收线盒与差速器完美的结合在一起,结构紧凑,而且通过差速器将上收线盒和下收线盒关联在一起。

106.本发明力量训练器械通过设置变速装置、差速器和收线装置,在变速装置中设置一个驱动电机和变速器,所述变速器将所述驱动电机的输出经过减速后输出;差速器与所述变速器连接,具有第一输出轴和第二输出轴,所述差速器可将所述变速器变速后的输出转换为不对称力量从所述第一输出轴和第二输出轴输出;收线装置包括收线盒,所述收线盒包括下收线盒和上收线盒,两个所述收线盒分别与所述第一输出轴和第二输出轴连接。从而可将一个驱动电机的输出转换成两股力量输出,从而可控制下收线盒和上收线盒,进而控制分别与下收线盒和上收线盒连接的拉绳的拉力,相比现有的两套驱动,不仅结构简单,成本也较低。

107.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。