1.本发明涉及本发明属于高性能纤维领域,具体涉及一种催化石墨化生产石墨纤维的方法。

背景技术:

2.碳材料分为难石墨化类和易石墨化类,前者称为硬碳,后者称为软碳。目前碳纤维生产主要有三大原料路线:粘胶基碳纤维,聚丙烯腈基碳纤维,沥青基碳纤维。粘胶基属于硬碳,中间相沥青属于软碳,pan(聚丙烯腈基)介于两者之间。

3.提高碳纤维模量的主要技术措施之一就是高温石墨化,即在2600~3000℃石墨化。高温技术和高温设备是生产石墨纤维的必备条件。石墨化温度越高,石墨的氧化速度越快,即使是在保护性气体(一般用氩气)中氧含量已经净化到1μl以下,氧化仍不可避免。同时,在使用过程中,由于氧化使发热体不断损耗,特别是中心部位的管壁不断减薄,电阻增大,温度升高,促进了氧化损耗;与此相对应的现象是电流、电压发生变化,不能实现稳定、连续生产,因此石墨发热管的抗氧化涂层是实现稳定、连续生产石墨纤维的关键技术之一。石墨化设备能耗大、使用寿命比较短,尤其是石墨加热器和元件的损耗使得石墨化设备维护成本很高。

技术实现要素:

4.要解决的技术问题:本发明通过在碳化段气氛中引入一定浓度的氯化氢气体,可以降低碳化时间和温度,利于提高纤维的纯度;同时通过对碳化后的纤维浸渍硼的化合物再进行石墨化处理,可以降低石墨化的温度和减少石墨化时间,一定程度提高石墨纤维的强度和模量,并且含硼催化剂的使用可以形成抗氧化涂层,提高石墨化设备的使用寿命,降低设备运行和维护成本。

5.技术方案:一种催化石墨化生产石墨纤维的方法,包括以下步骤:(1)取聚丙烯腈基原丝,在空气气氛中,预氧化温度220~260℃下预氧化60~90min;(2)低温碳化:在氮气气氛,氧分含量6~10ppm,温度300~550℃下碳化60~75s;(3)高温碳化:在氮气气氛,氯化氢含量8%~10%下高温碳化;(4)含硼催化剂的配制;(5)将碳化后的碳纤维浸渍于含硼催化剂中3~5s,在180~200℃下烘干,烘干时间为60~90s;(6)石墨化:在氩气氛围,温度2200~2400℃下石墨化20~40s即得。

6.进一步的,所述聚丙烯腈基原丝粗度为6k~12k。

7.进一步的,所述步骤(3)中碳化温度为1100~1450℃,碳化时间为50~60s。

8.进一步的,所述步骤(4)中含硼催化剂的配制方法为:取0~2份硼酸,0~1份b2o3,1~4份碳化硼超细粉末,30份乙醇,搅拌溶解,后溶于去离子水中,总计100份。

9.进一步的,所述步骤(5)中碳化后的碳纤维和含硼催化剂的质量比为1:1。

10.进一步的,所述步骤(5)中浸渍方法为压辊浸渍。

11.有益效果:1. 本发明通过在碳化段气氛中引入一定浓度的氯化氢气体,可以降低碳化时间和温度,由于hcl气体易与o反应,能够在低温下脱除预氧丝中的氧,而减少产生一氧化碳二氧化碳等,且降低氮气气氛中的氧含量,热解产生的氯气可与纤维中的金属杂质发生反应,使其瞬时随废气排走而不沉积在炉壁,利于提高纤维的纯度。

12.2. 高温碳化一般温度1100~1600℃,本发明中通入氯化氢气体后,可以降低其碳化温度150℃以上,主要是因为hcl气体易与o反应,能够在低温下脱除预氧丝中的氧,而减少产生一氧化碳二氧化碳等,且降低氮气气氛中的氧含量,热解产生的氯气可与纤维中的金属杂质发生反应,使其瞬时随废气排走而不沉积在炉壁,利于提高纤维的纯度。

13.3. 高温碳化时间一般为60~80s,本发明中通入一定浓度氯化氢气体后,可以减少其处理时间10s以上,可以降低设备运行维护成本,尤其是在连续运行中,起到节能降耗作用。

14.4. 在石墨化过程中引入硼,能够在产品的弹性模量相同时使石墨化温度降低250~300℃,或在相同的石墨化温度下提高其弹性模量所得石墨纤维拉伸强度200mpa以上,提高其弹性模量数十gpa以上。

15.5. 含硼化合物的催化作用主要是在牵伸石墨化过程中由乱层石墨结构向二维乱层石墨及三维有序石墨转化硼的扩散固溶作用降低了转化活化能,促进了结构的重排和取向,同时,这种作用可有效阻止晶体位错的移动扩展和可能产生的剪切畸变,而且扩散固溶填补了晶格缺陷,从而使弹性模量得到大幅度提高。

具体实施方式

16.实施例1一种催化石墨化生产石墨纤维的方法,包括以下步骤:(1)取粗度为6k的聚丙烯腈基原丝,在空气气氛中,预氧化温度220℃下预氧化60min;(2)低温碳化:在氮气气氛,氧分含量6ppm,温度300℃下碳化60s;(3)高温碳化:在氮气气氛,氯化氢含量8%,温度1100℃下碳化50s;(4)含硼催化剂的配制:取1份碳化硼超细粉末,30份乙醇,搅拌溶解,后溶于去离子水中,总计100份;(5)将碳化后的碳纤维压辊浸渍于含硼催化剂中3s,在180℃下烘干,烘干时间为60s,其中,碳化后的碳纤维和含硼催化剂的质量比1:1;(6)石墨化:在氩气氛围,温度2400℃下石墨化20s即得。

17.实施例2一种催化石墨化生产石墨纤维的方法,包括以下步骤:(1)取粗度为6k的聚丙烯腈基原丝,在空气气氛中,预氧化温度220℃下预氧化60min;(2)低温碳化:在氮气气氛,氧分含量6ppm,温度300℃下碳化60s;(3)高温碳化:在氮气气氛,氯化氢含量8%,温度1100℃下碳化50s;

(4)含硼催化剂的配制:取2份碳化硼超细粉末,30份乙醇,搅拌溶解,后溶于去离子水中,总计100份;(5)将碳化后的碳纤维压辊浸渍于含硼催化剂中3s,在180℃下烘干,烘干时间为60s,其中,碳化后的碳纤维和含硼催化剂的质量比1:1;(6)石墨化:在氩气氛围,温度2400℃下石墨化20s即得。

18.实施例3一种催化石墨化生产石墨纤维的方法,包括以下步骤:(1)取粗度为6k的聚丙烯腈基原丝,在空气气氛中,预氧化温度220℃下预氧化60min;(2)低温碳化:在氮气气氛,氧分含量6ppm,温度300℃下碳化60s;(3)高温碳化:在氮气气氛,氯化氢含量8%,温度1100℃下碳化50s;(4)含硼催化剂的配制:取3份碳化硼超细粉末,30份乙醇,搅拌溶解,后溶于去离子水中,总计100份;(5)将碳化后的碳纤维压辊浸渍于含硼催化剂中3 s,在180℃下烘干,烘干时间为60s,其中,碳化后的碳纤维和含硼催化剂的质量比1:1;(6)石墨化:在氩气氛围,温度2300℃下石墨化20s即得。

19.实施例4(1)取粗度为6k的聚丙烯腈基原丝,在空气气氛中,预氧化温度220℃下预氧化60min;(2)低温碳化:在氮气气氛,氧分含量6ppm,温度300℃下碳化60s;(3)高温碳化:在氮气气氛,氯化氢含量8%,温度1100℃下碳化50s;(4)含硼催化剂的配制:取4份碳化硼超细粉末,30份乙醇,搅拌溶解,后溶于去离子水中,总计100份;(5)将碳化后的碳纤维压辊浸渍于含硼催化剂中3 s,在180℃下烘干,烘干时间为60s,其中,碳化后的碳纤维和含硼催化剂的质量比1:1;(6)石墨化:在氩气氛围,温度2200℃下石墨化20s即得。

20.实施例5一种催化石墨化生产石墨纤维的方法,包括以下步骤:(1)取粗度为6k的聚丙烯腈基原丝,在空气气氛中,预氧化温度230℃下预氧化70min;(2)低温碳化:在氮气气氛,氧分含量8ppm,温度400℃下碳化65s;(3)高温碳化:在氮气气氛,氯化氢含量9%,温度1200℃下碳化55s;(4)含硼催化剂的配制:取1份硼酸,1份碳化硼超细粉末,30份乙醇,搅拌溶解,后溶于去离子水中,总计100份;(5)将碳化后的碳纤维压辊浸渍于含硼催化剂中4 s,在190℃下烘干,烘干时间为70s,其中,碳化后的碳纤维和含硼催化剂的质量比1:1;(6)石墨化:在氩气氛围,温度2300℃下石墨化30s即得。

21.实施例6一种催化石墨化生产石墨纤维的方法,包括以下步骤:

(1)取粗度为6k的聚丙烯腈基原丝,在空气气氛中,预氧化温度230℃下预氧化70min;(2)低温碳化:在氮气气氛,氧分含量8ppm,温度400℃下碳化65s;(3)高温碳化:在氮气气氛,氯化氢含量9%,温度1200℃下碳化55s;(4)含硼催化剂的配制:取1份b2o3,1份碳化硼超细粉末,30份乙醇,搅拌溶解,后溶于去离子水中,总计100份;(5)将碳化后的碳纤维压辊浸渍于含硼催化剂中4 s,在190℃下烘干,烘干时间为70s,其中,碳化后的碳纤维和含硼催化剂的质量比1:1;(6)石墨化:在氩气氛围,温度2300℃下石墨化30s即得。

22.实施例7一种催化石墨化生产石墨纤维的方法,包括以下步骤:(1)取粗度为6k的聚丙烯腈基原丝,在空气气氛中,预氧化温度240℃下预氧化80min;(2)低温碳化:在氮气气氛,氧分含量9ppm,温度450℃下碳化70s;(3)高温碳化:在氮气气氛,氯化氢含量9%,温度1300℃下碳化55s;(4)含硼催化剂的配制:取1份硼酸,1份b2o3,1份碳化硼超细粉末,30份乙醇,搅拌溶解,后溶于去离子水中,总计100份;(5)将碳化后的碳纤维压辊浸渍于含硼催化剂中4 s,在190℃下烘干,烘干时间为80s,其中,碳化后的碳纤维和含硼催化剂的质量比1:1;(6)石墨化:在氩气氛围,温度2300℃下石墨化30s即得。

23.实施例8一种催化石墨化生产石墨纤维的方法,包括以下步骤:(1)取粗度为6k的聚丙烯腈基原丝,在空气气氛中,预氧化温度240℃下预氧化80min;(2)低温碳化:在氮气气氛,氧分含量9ppm,温度450℃下碳化70s;(3)高温碳化:在氮气气氛,氯化氢含量9%,温度1300℃下碳化55s;(4)含硼催化剂的配制:取1份硼酸,1份b2o3,2份碳化硼超细粉末,30份乙醇,搅拌溶解,后溶于去离子水中,总计100份;(5)将碳化后的碳纤维压辊浸渍于含硼催化剂中5 s,在190℃下烘干,烘干时间为80s,其中,碳化后的碳纤维和含硼催化剂的质量比1:1;(6)石墨化:在氩气氛围,温度2300℃下石墨化30s即得。

24.实施例9一种催化石墨化生产石墨纤维的方法,包括以下步骤:(1)取粗度为6k的聚丙烯腈基原丝,在空气气氛中,预氧化温度240℃下预氧化80min;(2)低温碳化:在氮气气氛,氧分含量9ppm,温度450℃下碳化70s;(3)高温碳化:在氮气气氛,氯化氢含量9%,温度1300℃下碳化55s;(4)含硼催化剂的配制:取2份硼酸,1份b2o3,2份碳化硼超细粉末,30份乙醇,搅拌溶解,后溶于去离子水中,总计100份;

(5)将碳化后的碳纤维压辊浸渍于含硼催化剂中5 s,在190℃下烘干,烘干时间为80s,其中,碳化后的碳纤维和含硼催化剂的质量比1:1;(6)石墨化:在氩气氛围,温度2300℃下石墨化30s即得。

25.实施例10一种催化石墨化生产石墨纤维的方法,包括以下步骤:(1)取粗度为6k的聚丙烯腈基原丝,在空气气氛中,预氧化温度250℃下预氧化80min;(2)低温碳化:在氮气气氛,氧分含量9ppm,温度500℃下碳化70s;(3)高温碳化:在氮气气氛,氯化氢含量9%,温度1400℃下碳化55s;(4)含硼催化剂的配制:取2份硼酸,1份b2o3,3份碳化硼超细粉末,30份乙醇,搅拌溶解,后溶于去离子水中,总计100份;(5)将碳化后的碳纤维压辊浸渍于含硼催化剂中5 s,在190℃下烘干,烘干时间为80s,其中,碳化后的碳纤维和含硼催化剂的质量比1:1;(6)石墨化:在氩气氛围,温度2200℃下石墨化30s即得。

26.实施例11一种催化石墨化生产石墨纤维的方法,包括以下步骤:(1)取粗度为6k的聚丙烯腈基原丝,在空气气氛中,预氧化温度260℃下预氧化90min;(2)低温碳化:在氮气气氛,氧分含量10ppm,温度550℃下碳化75s;(3)高温碳化:在氮气气氛,氯化氢含量10%,温度1450℃下碳化60s;(4)含硼催化剂的配制:取2份硼酸,1份b2o3,4份碳化硼超细粉末,30份乙醇,搅拌溶解,后溶于去离子水中,总计100份;(5)将碳化后的碳纤维压辊浸渍于含硼催化剂中5 s,在200℃下烘干,烘干时间为90s,其中,碳化后的碳纤维和含硼催化剂的质量比1:1;(6)石墨化:在氩气氛围,温度2200℃下石墨化40s即得。

27.实施例12一种催化石墨化生产石墨纤维的方法,包括以下步骤:(1)取粗度为12k的聚丙烯腈基原丝,在空气气氛中,预氧化温度260℃下预氧化90min;(2)低温碳化:在氮气气氛,氧分含量10ppm,温度550℃下碳化75s;(3)高温碳化:在氮气气氛,氯化氢含量10%,温度1450℃下碳化60s;(4)含硼催化剂的配制:取2份硼酸,1份b2o3,4份碳化硼超细粉末,30份乙醇,搅拌溶解,后溶于去离子水中,总计100份;(5)将碳化后的碳纤维压辊浸渍于含硼催化剂中5 s,在200℃下烘干,烘干时间为90s,其中,碳化后的碳纤维和含硼催化剂的质量比1:1;(6)石墨化:在氩气氛围,温度2200℃下石墨化40s即得。

28.对比例1一种催化石墨化生产石墨纤维的方法,包括以下步骤:(1)取粗度为6k的聚丙烯腈基原丝,在空气气氛中,预氧化温度260℃下预氧化

90min;(2)低温碳化:在氮气气氛,氧分含量10ppm,温度550℃下碳化75s;(3)高温碳化:在氮气气氛,氯化氢含量10%,温度1450℃下碳化60s;(4)石墨化:在氩气氛围,温度2600℃下石墨化40s即得。

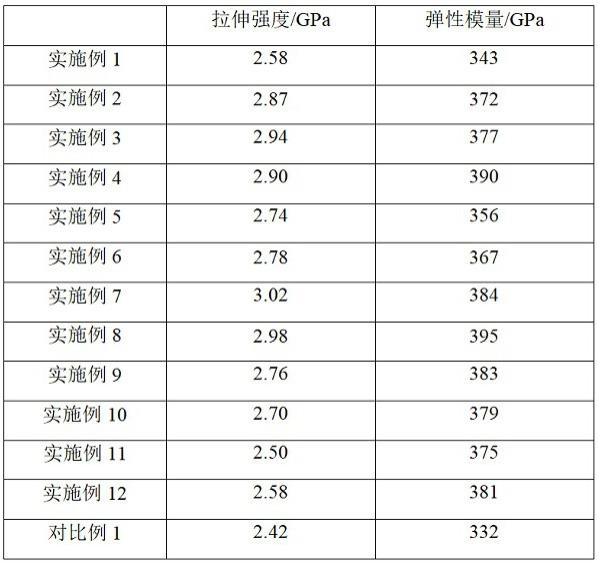

29.表1 各实施例和对比例的催化石墨化效果从表1可以看出,实施例7的拉伸强度最高为3.02gpa,实施例8的弹性模量最高为395gpa,在实际生产中可以根据所得产品的技术指标进行选择。

30.本发明中催化剂使用含硼化合物,其中的硼酸、b2o3在高温环境下会与c反应生成碳化硼,b4c通常作为石墨化炉中一种常规的抗氧化涂层,可以抑制氧向内层扩散的速度,提高石墨发热管的使用寿命。同时可以形成致密的阻挡层,阻挡氧的扩散。