:

1.本发明属于纤维制备技术领域,尤其涉及生物聚多糖纤维,特别地,涉及一种聚多糖螺旋组装体增强增韧的聚多糖纤维的制备方法。

背景技术:

2.天然多糖材料源于大自然,它的种类繁多,分布广泛,具有无毒性、降解性和生物相容性等特征,可以用来制备纤维。

3.到目前为止,人们开发了几种增强纤维的策略,最常用的方法是添加第二相和物理处理。通过添加第二相来提高纤维的强度是最常见的方法,广泛的添加剂被成功使用,包括无机纳米粒子、二维纳米材料、金属和聚合物等。除了添加剂的力学性能外,其整体力学性能和稳定性在很大程度上取决于与第二相形成界面的强度和韧性。如果要解决相界面的问题,会浪费大量的时间,成本比较高。另一个问题则是考虑到添加剂均匀分散的要求,会导致纺丝原液的浓度有限,而低的纺丝浓度则会导致纤维的强度和韧性有限。

4.另一方面,物理处理的目的是通过加强分子间的缔合来提高纤维强度,如促进分子纠缠;通过预拉伸来提高纤维内部结晶度;构建高密度分子网络;在不良溶剂的处理下增强分子间氢键等方法。虽然抗拉强度得到了显著的提高,但纤维韧性在很大程度上被牺牲,制备的纤维伸长率很低。因此,通过同时提高强度和韧性来制备高性能的纤维仍然具有挑战性。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的问题,提供了一种聚多糖螺旋组装体增强增韧的聚多糖纤维的制备方法,其工艺简单,制备成本低且适于规模化生产;同时,所制得的聚多糖纤维机械性能优异。

6.为了实现上述目的,本发明提供一种聚多糖螺旋组装体增强增韧的聚多糖纤维的制备方法,具体步骤包括:

7.(1)将聚多糖螺旋组装体加入到高分子量聚多糖水溶液中,作为纺丝液;

8.(2)采用现有技术的湿法纺丝工艺制备聚多糖纤维,将步骤(1)的纺丝液喷丝到凝固浴里,用辊轮收集纤维,室温下风干,即得聚多糖螺旋组装体增强增韧的聚多糖纤维。

9.进一步地,所述聚多糖螺旋组装体为海藻酸钠螺旋组装体。

10.进一步地,所述聚多糖螺旋组装体的制备方法为:将一种分子量或多种不同分子量的海藻酸钠溶于水中,以100-2000r/min转速搅拌1-20h,进行自组装,制备得到聚多糖螺旋组装体。

11.进一步地,所述海藻酸钠的重均分子量为5000~700000da,优选为15000~600000da。

12.进一步地,步骤(1)纺丝液中聚多糖螺旋组装体的质量百分比浓度为0.05~4%。

13.进一步地,所述高分子量聚多糖水溶液的质量百分比浓度为1~10%。

14.进一步地,所述高分子量聚多糖选自壳聚糖、海藻酸钠、卡拉胶、黄原胶和羧甲基纤维素中的一种。

15.进一步地,所述高分子量聚多糖的重均分子量为100000~800000da,优选为300000~700000da。

16.进一步地,所述凝固浴为醋酸钾水溶液、氯化钾水溶液、氯化镁水溶液、氯化钙水溶液或氯化钡水溶液。

17.本发明还提供上述制备方法制得的聚多糖螺旋组装体增强增韧的聚多糖纤维。

18.进一步地,所述聚多糖纤维的直径为0.005mm~0.5mm。

19.本发明与现有技术相比,针对现有纤维增强机制,虽然抗拉强度得到了显著的提高,但韧性在很大程度上被牺牲,产生的纤维伸长率很低的问题,通过利用聚多糖螺旋组装体为增强体,不同种类的高分子量聚多糖溶液为基体,制备得到了增强增韧的聚多糖纤维,所制得的聚多糖纤维机械性能优异,其制备方法简单,成本低,适于规模化生产,应用前景广阔。

附图说明:

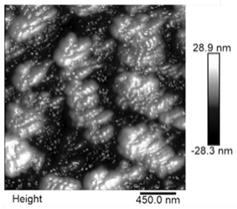

20.图1为本发明涉及的实施例1制得的海藻酸钠螺旋组装体的显微镜照片。

21.图2为本发明涉及的实施例2制得的海藻酸钠组装体的显微镜照片。

22.图3为本发明涉及的实施例3制得的聚多糖螺旋组装体增强增韧的聚多糖纤维的拉伸性能测试结果曲线图。

23.图4为本发明涉及的实施例4制得的聚多糖螺旋组装体增强增韧的聚多糖纤维的拉伸性能测试结果曲线图。

24.图5为本发明涉及的实施例5制得的聚多糖螺旋组装体增强增韧的聚多糖纤维的拉伸性能测试结果曲线图。

25.图6为本发明涉及的实施例6制得的聚多糖螺旋组装体增强增韧的聚多糖纤维的拉伸性能测试结果曲线图。

26.图7为本发明涉及的实施例7制得的聚多糖螺旋组装体增强增韧的聚多糖纤维的拉伸性能测试结果曲线图。

27.图8为本发明涉及的实施例8制得的聚多糖螺旋组装体增强增韧的聚多糖纤维的拉伸性能测试结果曲线图。

28.图9为本发明涉及的实施例9制得的聚多糖组装体增强增韧的聚多糖纤维的拉伸性能测试结果曲线图。

具体实施方式:

29.下面通过具体实施例并结合附图对本发明进一步详细说明。

30.实施例1:

31.本实施例涉及聚多糖螺旋组装体的制备方法,聚多糖螺旋组装体为海藻酸钠螺旋组装体,具体步骤包括:

32.(a)将海藻酸钠粉末(重均分子量为15000da)溶于去离子水中,得到质量百分比浓度为0.01-1%的溶液;

33.(b)将上述溶液以1600r/min的转速进行高速搅拌12h,然后用无水乙醇析出海藻酸钠样品,用水进行洗净,干燥,即得到海藻酸钠螺旋组装体。

34.本实施例通过原子力显微镜获得了海藻酸钠螺旋组装体照片,如图1所示。该螺旋组装体呈现螺旋结构,长度为800

±

250nm,宽度为4000

±

150nm。

35.实施例2:

36.本实施例涉及混合分子量的聚多糖螺旋组装体的制备方法,聚多糖螺旋组装体为海藻酸钠螺旋组装体,具体步骤包括:

37.(a)将混合分子量的海藻酸钠粉末(重均分子量为15000da的海藻酸钠与重均分子量为50000da的海藻酸钠质量比为1:1)溶于去离子水中,得到质量百分比浓度为0.01-1%的溶液;

38.(b)将上述溶液以1600r/min的转速进行搅拌12h,然后用无水乙醇析出海藻酸钠样品,用水进行洗净,干燥,即得到混合分子量的海藻酸钠组装体。

39.本实施例通过圆二色光谱仪获得了海藻酸钠螺旋组装体的光谱,如图2所示。该组装体螺旋结构在213nm处产生特征峰。

40.实施例3:

41.本实施例涉及聚多糖螺旋组装体增强增韧的聚多糖纤维的制备方法,具体步骤包括:

42.(a)将实施例1得到的海藻酸钠螺旋组装体搅拌加入质量百分比浓度为4%的海藻酸钠(重均分子量为600000da)水溶液中,作为纺丝液;其中纺丝液中海藻酸钠螺旋组装体的质量百分比浓度为0.2%;

43.(b)称取无水氯化钙溶于水中,得到质量百分比浓度为10%的cacl2溶液,作为凝固浴;

44.(c)采用现有技术的湿法纺丝技术制备聚多糖纤维,将步骤(a)的纺丝液喷丝到凝固浴里,用辊轮收集纤维,所得纤维在室温下风干,即得聚多糖螺旋组装体增强增韧的聚多糖纤维。该纤维直径是90μm。

45.本实施例通过电子万能试验机对上述制得的多糖螺旋组装体增强增韧的聚多糖纤维的强度进行测试,结果如图3所示,纤维的拉伸强度为256.5mpa,伸长率为23.5%。与现有的强度约为200mpa,伸长率约为16%的海藻纤维相比,其纤维在强度增加的同时,韧性也得到了提升。

46.实施例4:

47.本实施例涉及聚多糖螺旋组装体增强增韧的聚多糖纤维的制备方法,具体步骤包括:

48.(a)将实施例1得到的海藻酸钠螺旋组装体加入质量百分比浓度为4%的海藻酸钠(重均分子量为600000da)水溶液中,作为纺丝液;其中纺丝液中海藻酸钠螺旋组装体的质量百分比浓度为0.6%;

49.(b)称取无水氯化钙溶于水中,得到质量百分比浓度为10%的cacl2溶液,作为凝固浴;

50.(c)采用湿法纺丝技术制备海藻纤维,将步骤(a)的纺丝液喷丝到凝固浴里,用辊轮收集纤维,所得纤维在室温下风干,即得多糖螺旋组装体增强增韧的聚多糖纤维。纤维直

径是90μm。

51.本实施例通过电子万能试验机对上述制得的多糖螺旋组装体增强增韧的聚多糖纤维的强度进行测试,结果如图4所示,纤维的拉伸强度为475.2mpa,伸长率为34.7%。

52.实施例5:

53.本实施例涉及多糖螺旋组装体增强增韧的聚多糖纤维的制备方法,具体步骤包括:

54.(a)将实施例1得到的海藻酸钠螺旋组装体加入质量百分比为4%的海藻酸钠(重均分子量为600000da)水溶液中,作为纺丝液;其中纺丝液中海藻酸钠螺旋组装体的质量百分比浓度为1%;

55.(b)称取无水氯化钙溶于水中,得到质量百分比浓度为10%的cacl2溶液,作为凝固浴;

56.(c)采用湿法纺丝技术制备海藻纤维,将步骤(a)的纺丝液喷丝到凝固浴里,用辊轮收集纤维,所得纤维在室温下风干,即得多糖螺旋组装体增强增韧的聚多糖纤维。纤维直径是90μm。

57.本实施例通过电子万能试验机对上述制得的多糖螺旋组装体增强增韧的聚多糖纤维的强度进行测试,结果如图5所示,纤维的拉伸强度为90.56mpa,伸长率为26.6%。

58.实施例6:

59.本实施例涉及多糖螺旋组装体增强增韧的聚多糖纤维的制备方法,具体步骤包括:

60.(a)将实施例1得到的海藻酸钠螺旋组装体加入质量百分比为4%的海藻酸钠(重均分子量为600000da)水溶液中,作为纺丝液;其中纺丝液中海藻酸钠螺旋组装体的质量百分比浓度为1.6%;

61.(b)称取无水氯化钙溶于水中,得到质量百分比浓度为10%的cacl2溶液,作为凝固浴;

62.(c)采用湿法纺丝技术制备海藻纤维,将步骤(a)的纺丝液喷丝到凝固浴里,用辊轮收集纤维,所得纤维在室温下风干,即得多糖螺旋组装体增强增韧的聚多糖纤维。纤维直径是90μm。

63.本实施例通过电子万能试验机对上述制得的多糖螺旋组装体增强增韧的聚多糖纤维的强度进行测试,结果如图6所示,纤维的拉伸强度为71.5mpa,伸长率为10.7%。

64.实施例7:

65.本实施例涉及多糖螺旋组装体增强增韧的聚多糖纤维的制备方法,具体步骤包括:

66.(a)将实施例1得到的海藻酸钠螺旋组装体加入质量百分比为2%海藻酸钠(重均分子量为600000da)水溶液中,作为纺丝液;其中纺丝液中海藻酸钠螺旋组装体的质量百分比浓度为0.5%;

67.(b)称取无水氯化钙溶于水中,得到质量百分比浓度为10%的cacl2溶液,作为凝固浴;

68.(c)采用湿法纺丝技术制备海藻纤维,将步骤(a)的纺丝液喷丝到凝固浴里,用辊轮收集纤维,所得纤维在室温下风干,即得多糖螺旋组装体增强增韧的聚多糖纤维。纤维直

径是90μm。

69.本实施例通过电子万能试验机对上述制得的多糖螺旋组装体增强增韧的聚多糖纤维的强度进行测试,结果如图7所示,纤维的拉伸强度为192.5mpa,伸长率为20.1%。

70.实施例8:

71.本实施例涉及多糖螺旋组装体增强增韧的聚多糖纤维的制备方法,具体步骤包括:

72.(a)将实施例1得到的海藻酸钠螺旋组装体加入质量百分比为8%海藻酸钠(重均分子量为600000da)水溶液中,作为纺丝液;其中纺丝液中海藻酸钠螺旋组装体的质量百分比浓度为0.5%;

73.(b)称取无水氯化钙溶于水中,得到质量百分比浓度为10%的cacl2溶液,作为凝固浴;

74.(c)采用湿法纺丝技术制备海藻纤维,将步骤(a)的纺丝液喷丝到凝固浴里,用辊轮收集纤维,所得纤维在室温下风干,即得多糖螺旋组装体增强增韧的聚多糖纤维。纤维直径是90μm。

75.本实施例通过电子万能试验机对上述制得的多糖螺旋组装体增强增韧的聚多糖纤维的强度进行测试,结果如图8所示,纤维的拉伸强度为963.6mpa,伸长率为42.4%。

76.实施例9:

77.本实施例涉及多糖螺旋体组装体增强增韧的聚多糖纤维的制备方法,具体步骤包括:

78.(a)将实施例1得到的海藻酸钠螺旋组装体加入质量百分比为4%卡拉胶(重均分子量为600000da)水溶液中,作为纺丝液;其中纺丝液中海藻酸钠螺旋组装体的质量百分比浓度为0.5%;

79.(b)称取氯化钡溶于水中,得到质量百分比浓度为10%的bacl2溶液,作为凝固浴;

80.(c)采用湿法纺丝技术制备卡拉胶纤维,将步骤(a)的纺丝液喷丝到凝固浴里,用辊轮收集纤维,所得纤维在室温下风干,即得多糖组装体增强增韧的聚多糖纤维。纤维直径是90μm。

81.本实施例通过电子万能试验机对上述制得的多糖组装体增强增韧的聚多糖纤维的强度进行测试,结果如图9所示,纤维的拉伸强度为202.5mpa,伸长率为5%。