1.本实用新型涉及公文袋生产设备,特别涉及一种公文袋全自动生产线。

背景技术:

2.公文袋是一种专门用于保管图片及文件资料的文具,被广泛应用于学习或商务办公等,主要目的是为了更好地对纸质文件进行储存、保护和规范管理。

3.公文袋为具有内腔的袋体,并且在袋体的开口处,还设有袋盖,公文袋的表面和袋盖上,通常会分别设置一个飞盘,并在其中一个飞盘上设置可以与另一个飞盘进行连接的线,这样,当文件装入公文袋后需要保存时,只需要袋盖将开口盖合,就可以通过缠绕的方式将飞盘上的线缠绕在另一个飞盘上,从而将公文袋的开口密封。公文袋的表面通常还会设置一个标签袋,并在标签袋内夹设标签,从而方便使用者通过标签对公文袋进行标注分类。

4.目前,现有公文袋在进行制造时,通常需要采用一个公文袋板片,在多个设备上分别进行飞盘铆合、标签袋封合和公文袋成型,采用多种设备不仅占地面积大,并且公文袋板片在各个设备之间进行转移时需要人工摆放和对准,其生产速度慢,并且容易影响产品质量。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种公文袋全自动生产线,这种公文袋全自动生产线能连续不断地进行公文袋成型,其生产速度快、自动化程度高。

6.为了解决上述技术问题,采用的技术方案如下:

7.一种公文袋全自动生产线,其特征在于:包括机架、公文袋输送装置、烫金装置、第一飞盘铆合装置、标签袋封合装置、第二飞盘铆合装置、翻转装置、公文袋成型装置和公文袋取出装置,公文袋输送装置、烫金装置、第一飞盘铆合装置、标签袋封合装置、第二飞盘铆合装置、翻转装置、公文袋成型装置和公文袋取出装置分别安装在机架上,烫金装置、第一飞盘铆合装置、标签袋封合装置、第二飞盘铆合装置和翻转装置沿公文袋输送装置输送公文袋的方向依次设置,公文袋成型装置设置在公文袋输送装置的后方,公文袋取出装置设置在公文袋成型装置的后方。

8.上述公文袋全自动生产线中,公文袋输送装置将公文袋板片吸附,并使公文袋板片在烫金装置、第一飞盘铆合装置、标签袋封合装置和第二飞盘铆合装置上依次进行表面烫金、第一飞盘铆合、标签袋封合和第二飞盘铆合,随后完成表面加工的公文袋板片被继续输送到翻转装置,由翻转装置将公文袋板片从正面朝上翻转成背面朝上,随后,公文袋成型装置将公文袋板片进行折叠和封合,使公文袋板片形成完整的公文袋,最后公文袋取出装置将成型的公文袋从公文袋成型装置上取下并送出。这种公文袋全自动生产线能连续不断地对公文袋板片进行加工,并将公文袋板片成型成完整的公文袋,其生产速度快、自动化程度高。

9.烫金装置可以采用常用的烫金机。上述公文袋全自动生产线的前后方向是根据公文袋的输送方向而定,公文袋输送时先到达的位置为前,后到达的位置为后。上述正面是指公文袋成型后公文袋的外表面,背面是指公文袋成型后公文袋的内表面。

10.优选方案中,所述公文袋输送装置包括多个输送机构和多个吸袋机构,输送机构和吸袋机构数量相同并且一一对应,输送机构安装在所述机架上,吸袋机构可移动的安装在输送机构上;输送机构包括电机、主动轮、从动轮、输送带和第一吸盘平移架导轨,电机和第一吸盘平移架导轨分别安装在机架上,主动轮与电机的输出轴连接,从动轮可转动安装在机架上,输送带张紧在主动轮和从动轮之间;吸袋机构包括第一吸盘平移架、第一吸盘架、第一升降驱动装置和多个第一吸盘,第一吸盘平移架上设有与第一吸盘平移架导轨相对应的导向槽,第一吸盘平移架与输送带连接,并且第一吸盘平移架通过导向槽与第一吸盘平移架导轨相配合,第一升降驱动装置安装在第一吸盘平移架上,第一吸盘架与第一升降驱动装置的动力输出端传动连接,第一吸盘安装在第一吸盘架上。对公文袋板片进行输送时,第一升降驱动装置驱动第一吸盘架升降,使第一吸盘能够将公文袋板片吸附,随后电机通过主动轮和从动轮使输送带带动第一吸盘平移架在第一吸盘平移架导轨进行移动,使公文袋板片移动到对应的加工工位,并在加工完成后重新吸附公文袋板片进行移动。第一升降驱动装置可以采用气缸。通常,烫金装置、第一飞盘铆合装置、标签袋封合装置、第二飞盘铆合装置和翻转装置分别对应有一个输送机构和一个吸袋机构。

11.优选方案中,所述第一飞盘铆合装置和第二飞盘铆合装置均包括飞盘送料装置、铆钉送料装置和打钉装置,飞盘送料装置包括飞盘振动盘、飞盘送料料道、飞盘进料板、飞盘推送座和第一平移驱动装置,飞盘振动盘、飞盘进料板和第一平移驱动装置分别安装在所述机架上,飞盘送料料道的进料端与飞盘振动盘的出料端连接,飞盘送料料道的出料端与飞盘进料板的进料端位置相对应;飞盘推送座可移动设置在飞盘进料板上,飞盘推送座与第一平移驱动装置的动力输出端传动连接;铆钉送料装置包括铆钉振动盘和铆钉送料料道,铆钉振动盘安装在所述机架上,铆钉送料料道的进料端与铆钉振动盘的出料端连接;打钉装置包括第二升降驱动装置、铆钉枪升降架和铆钉枪,铆钉枪升降架与第二升降驱动装置的动力输出端传动连接,铆钉枪安装在铆钉枪升降架上,并且铆钉枪的枪口朝向下方,铆钉送料料道的出料端与铆钉枪的枪口相对应;飞盘进料板的出料端处于铆钉枪的下方。

12.通常,第一飞盘和第二飞盘上均设有铆钉孔。上述第一飞盘铆合装置或第二飞盘铆合装置进行飞盘铆合时,公文袋板片输送到第一飞盘铆合装置或第二飞盘铆合装置的下方,飞盘振动盘通过飞盘送料料道将飞盘输送到飞盘进料板上,此时飞盘与飞盘推送座位置相对应,随后第一平移驱动装置通过驱动飞盘推送座在飞盘进料板上移动,推动飞盘移动到飞盘进料板的出料端;随后,铆钉振动盘通过铆钉送料料道将铆钉输送到铆钉枪的枪口处,并处于飞盘的上方;随后第二升降驱动装置通过铆钉枪升降架驱动铆钉枪下降,将飞盘压到公文袋板片上,随后铆钉枪进行打钉,将飞盘铆合在公文袋板片上。第一平移驱动装置和第二升降驱动装置均可以采用气缸。

13.进一步的优选方案中,所述第一飞盘铆合装置还包括送线架和切线装置,送线架安装在所述机架上,机架上设有穿线孔,穿线孔的位置与所述飞盘进料板的出料端位置相对应;切线装置包括第三升降驱动装置、剪刀升降架、第二平移驱动装置、剪刀平移架和气动剪刀,第三升降驱动装置安装在机架上,剪刀升降架与第三升降驱动装置的动力输出端

传动连接,第二平移驱动装置安装在剪刀升降架上,剪刀平移架与第二平移驱动装置的动力输出端传动连接,气动剪刀安装在剪刀平移架上。送线架用于放置线卷,当公文袋板片处于第一飞盘铆合装置下方时,线卷上的线先穿过穿线孔并处于飞盘的下方,随后再进行飞盘铆合,使飞盘压到公文袋板片上时,线被压在飞盘和公文袋板片之间。公文袋板片在第一飞盘铆合装置完成飞盘铆合后,公文袋板片继续输送,线被继续牵引,当公文袋板片移动到切线装置下方时,第三升降驱动装置和第二平移驱动装置驱动气动剪刀进行升降和平移,使气动剪刀移动到线上,并将线剪断,使公文袋板片上其中一个飞盘具有可以与另一个飞盘进行连接的线。第二平移驱动装置和第三升降驱动装置均可以采用气缸。

14.优选方案中,所述标签袋封合装置包括标签膜输送装置、膜片切割装置、标签输送装置、膜片标签夹送装置和标签袋热封装置,标签膜输送装置、膜片切割装置、标签输送装置、膜片标签夹送装置和标签袋热封装置分别安装在所述机架上,沿标签膜输送装置的输送方向,膜片切割装置设置在标签膜输送装置的出料端上方,标签输送装置的出料端与标签膜输送装置的出料端相对应,膜片标签夹送装置设有夹持工位和放置工位,夹持工位与标签输送装置的出料端位置相对应,放置工位与标签袋热封装置的位置相对应。

15.上述标签袋封合装置中,公文袋输送装置将公文袋板片输送到标签袋热封装置的下方,进行标签袋封合时,标签膜输送装置持续输送标签膜,当标签膜输送到膜片切割装置下方时,膜片切割装置下压并将标签膜切割成膜片,同时标签输送装置将单张标签输送到标签输送装置的出料端;随后完成切割的膜片继续向标签输送装置的出料端输送并将标签覆盖;随后,膜片标签夹送装置移动到夹持工位,将膜片连同标签一起夹起,并移动到放置工位,再将膜片和标签放置到公文袋板片上,并使膜片和标签位于标签袋热封装置的正下方;最后,标签袋热封装置下压并将膜片的边沿与公文袋板片进行热封上,此时标签位于膜片与公文袋板片构成的标签袋中。这种标签袋封合装置能够先将膜片和标签进行堆叠,随后再将膜片和公文袋板片进行热封,从而使成型的标签袋内夹设有标签,通过这种方法成型的标签袋与标签的结合更为紧密,标签不易掉落。

16.进一步的优选方案中,所述标签输送装置包括标签堆叠架、标签转接台和第四升降驱动装置,标签堆叠架和第四升降驱动装置分别安装在所述机架上,标签堆叠架的下方设有标签出口,标签出口位于标签转接台的正上方,标签堆叠架的标签出口处设有限位片;标签转接台与标签转接台的动力输出端传动连接,并且沿标签膜的输送方向,标签转接台的位置处于所述标签膜输送装置出料端的后方,标签转接台的上表面上设有第二吸盘。标签堆叠在名片标签堆叠架中,当需要吸取标签时,第四升降驱动装置驱动标签转接台上升,直至标签转接台上的第二吸盘将处于标签堆叠架中最下方的标签吸附住,随后第四升降驱动装置驱动标签转接台重新下降,在下降过程中,第二吸盘带动标签下降,使标签在轻微形变之后,越过限位片的阻力,从而将标签从标签出口带出,重新将处于标签堆叠架中的标签进行限位,避免标签掉落。通常,限位片采用金属制成,并且限位片大小小于标签出口的四分之一;第四升降驱动装置可以采用气缸,气缸的活塞杆朝上。

17.进一步的优选方案中,所述标签膜输送装置包括夹送辊驱动装置、切割平台、膜片吸附装置、两个圆周表面相切的夹送辊和多个导向辊,膜片吸附装置、切割平台和夹送辊驱动装置分别安装在所述机架上,各个导向辊沿标签膜的输送方向依次可转动安装在机架上,两个夹送辊可转动安装在机架上,并且两个夹送辊沿标签膜的输送方向处于各个导向

辊的后方,至少一个夹送辊与夹送辊驱动装置的动力输出端传动连接;切割平台沿标签膜的输送方向处于夹送辊的后方,所述膜片切割装置位于切割平台的前端上方,所述标签输送装置的出料端位于切割平台的后方;膜片吸附装置设有吸膜工位和放膜工位,吸膜工位与切割平台的后端位置相对应,放膜工位与标签输送装置的出料端位置相对应。夹送辊驱动装置通过驱动夹送辊转动,从而带动标签膜沿各个导向辊进行输送,当标签膜被输送到切割平台上时,膜片切割装置将处于切割平台上的部分标签膜切割成膜片,随后膜片吸附装置将膜片从切割平台上吸附并移动到标签输送装置的出料端(如上述的标签转接台),使膜片将标签输送装置上的标签覆盖。夹送辊驱动装置可以采用电机和齿轮组相配合的结构,电机的动力输出轴与齿轮组的首级齿轮连接,齿轮组中设有两个分别与两个夹送辊同轴设置的连接齿轮。

18.更进一步的优选方案中,所述膜片吸附装置包括吸附架、吸附架导轨、第三平移驱动装置、吸附板和第五升降驱动装置,吸附架导轨和第三平移驱动装置分别安装在所述机架上,吸附架导轨沿前后方向设置,吸附架上设有与吸附架导轨相匹配的吸附架导向槽,吸附架通过吸附架导向槽可移动地与吸附架导轨相配合,吸附架与第三平移驱动装置的动力输出端传动连接;第五升降驱动装置安装在吸附架上,吸附板与第五升降驱动装置的动力输出端传动连接,并且吸附板横向设置,吸附板的下表面设有第三吸盘。在吸膜工位时,吸附板位于切割平台的上方;在放膜工位时,吸附板位于标签输送装置的出料端的上方。吸附膜片时,第三平移驱动装置驱动吸附架沿吸附架导轨平移,使吸附板移动到切割平台的上方,随后第五升降驱动装置驱动吸附板下降,吸附板通过第三吸盘将膜片吸附,随后第五升降驱动装置重新驱动吸附板上升,第三平移驱动装置通过驱动吸附架带动吸附板移动到标签输送装置的出料端上方,最后将吸附的膜片放置到位于标签输送装置的出料端上,并将位于标签输送装置的出料端的标签覆盖。上述第三平移驱动装置可以采用气缸,气缸的活塞杆朝后,第五升降驱动装置也可以采用气缸,气缸的活塞杆朝下。

19.进一步的优选方案中,所述膜片切割装置包括切割刀和第六升降驱动装置,第六升降驱动装置安装在所述机架上,切割刀与第六升降驱动装置的动力输出端传动连接。第六升降驱动装置可以采用气缸,气缸的活塞杆朝下。

20.进一步的优选方案中,所述膜片标签夹送装置包括第四平移驱动装置、平移架、第五平移驱动装置和夹持件,第四平移驱动装置安装在所述机架上,平移架与第四平移驱动装置的动力输出端传动连接,第五平移驱动装置安装在平移架上,夹持件与第五平移驱动装置的动力输出端传动连接。工作时,第四平移驱动装置驱动平移架移动到夹持工位,随后第五平移驱动装置驱动夹持件向前移动,从而使夹持件移动到标签输送装置的出料端;随后夹持件将处于标签输送装置的出料端的膜片和标签夹住,第五平移驱动装置驱动夹持件向后移动,最后第四平移驱动装置驱动平移架移动到放置工位,夹持件松开膜片和标签,将膜片和标签放置在公文袋板片上。上述第四平移驱动装置可以采用气缸,第五平移驱动装置可以采用气缸和夹持件支架相配合的结构,气缸安装在平移架上,气缸的活塞杆的朝向与标签膜输送装置的出料端相对应,夹持件支架与气缸的活塞杆连接,夹持件安装在夹持件支架上。上述夹持件可以是一种由气缸驱动的机械爪(例如手指气缸,手指气缸具有两个夹板),可以通过气缸驱动夹住和松开膜片及标签。

21.上述标签袋封合装置的前后方向是根据标签膜的输送方向而定,标签膜先到达的

位置为前,后到达的位置为后,与上述公文袋全自动生产线的前后方向并无关联。

22.优选方案中,所述翻转装置包括转动驱动装置、转轴、旋转支架和至少一个夹持装置,转动驱动装置安装在所述机架上,转轴可转动设置在机架上,并且转轴与转动驱动装置的动力输出端传动连接,旋转支架与转轴连接,夹持装置设置在旋转支架的外周。夹持装置将输送的公文袋板片进行夹持,随后转动驱动装置通过转轴驱动旋转支架转动,从而使夹持装置带动公文袋板片随之转动,直至夹持装置旋转180

°

,此时公文袋板片从正面朝上翻转成背面朝上。转动驱动装置可以采用电机。

23.进一步的优选方案中,所述夹持装置的数量为多个,各个夹持装置沿所述旋转支架的周向均匀分布。夹持装置可以采用第一夹持板、第二夹持板和第七升降驱动装置相结合的方式,第一夹持板和第七升降驱动装分别安装在旋转支架上,第二夹持板与第七升降驱动装置的动力输出端传动连接,并且第二夹持板处于第一夹持板上方;夹持公文袋板片时,公文袋板片放置在第一夹持板上,第七升降驱动装置驱动第二夹持板下降,将公文袋板片压紧在第一夹持板上,完成翻转后,第七升降驱动装置驱动第二夹持板将公文袋板片松开。第七升降驱动装置可以采用气缸。

24.优选方案中,所述公文袋成型装置包括第一板面输送装置、第二板面压紧装置、第九升降驱动装置、上底面压刀、上右侧面压刀、下底面压刀、下右侧面压刀、底面热封装置和侧面热封装置;第一板面输送装置包括平移板和第六平移驱动装置,第六平移驱动装置安装在所述机架上,平移板的左端与第六平移驱动装置的动力输出端传动连接;第二板面压紧装置包括底板、压板和第八升降驱动装置,底板可上下移动的安装在机架上,第八升降驱动装置安装在机架上,压板与第八升降驱动装置的动力输出端传动连接,压板处于底板的上方,并且压板的左边缘、右边缘和后边缘分别与底板的左边缘、右边缘和后边缘相对应,底板和压板均处于平移板的右侧;第九升降驱动装置安装在机架上,上底面压刀和上右侧面压刀分别安装在第九升降驱动装置的动力输出端上,上底面压刀的位置与压板的后边缘相对应,上右侧面压刀的位置与压板的右边缘位置相对应;下底面压刀安装在机架上,下底面压刀的位置与底板的后边缘位置相对应;下右侧面压刀安装在机架上,下右侧面压刀的位置与底板的右边缘位置相对应;底面热封装置设置在第二板面压紧装置的后侧;侧面热封装置设置在第二板面压紧装置的右侧。

25.公文袋板片为公文袋成型前的展开状态,展开时,第一板面的后边缘与上底面的前边缘通过折痕连接,第一板面的前边缘与袋盖的后边缘通过折痕连接,第一板面的左边缘与上右侧面的右边缘通过折痕连接,第一板面的右边缘与左侧面的左边缘通过折痕连接,第二板面的左边缘与左侧面的右边缘通过折痕连接,第二板面的右边缘与下右侧面的左边缘通过折痕连接,第二板面的后边缘与下底面的前边缘通过折痕连接。公文袋成型后,第一板面和第二板面为公文袋的两个表面,上底面和下底面共同形成公文袋成型后的底壁,上右侧面和下右侧面共同形成公文袋成型后的右侧面(上述左侧面、右侧面是指公文袋成型后的位置,不代指成型前与第一板面、第二板面的位置关系)。

26.进行公文袋成型时,公文袋板片输送到公文袋成型装置上,此时底板的上表面和平移板的上表面处于同一平面上,公文袋板片的第一板面处于平移板的上表面上,公文袋板片的第二板面处于底板的上表面上,随后第八升降驱动装置驱动压板下降,压板和底板共同将第二板面压紧,随后压板带动底板继续下降,直至压板的上表面低于平移板的下表

面,此时,公文袋板片的左侧面处于压板的左侧面上(通常,压板的厚度与公文袋侧面的厚度相匹配),下底面压刀和下右侧面压刀将公文袋板片上的下底面和下右侧面分别压住;随后,第六平移驱动装置驱动平移板向右移动到压板的上方,由于第二板面处于压紧状态,在平移板向右平移的过程中,第一板面会从平移板翻转到压板的上表面上,并在平移板继续向右移动到压板上方时,第一板面会被平移板压紧在压板上;随后,第九升降驱动装置驱动上底面压刀和上右侧面压刀下降,将公文袋板片的上底面和上右侧面分别压住;最后,底面热封装置自后向前压,对上底面和下底面进行热封,形成公文袋底面,侧面热封装置自右向左压,对上右侧面和下右侧面进行热封,形成公文袋右侧面。此时,完成成型的公文袋套合在压板上,第八升降驱动装置通过驱动压板,带动公文袋上升。

27.第六平移驱动装置、第八升降驱动装置和第九升降驱动装置均可以采用气缸,其中,第六平移驱动装置采用无杆气缸,第九升降驱动装置的活塞杆朝下。

28.上述底板可上下移动的安装在机架上的方式,可以采用在机架上设置滑轨,底板上设置与滑轨相对应的滑槽,底板通过滑槽与机架上的滑轨相配合,并且底板的下表面开有多个导向孔(导向孔并不延伸到底板上表面),机架上设有多个导向杆和多个压缩弹簧,导向杆伸入到对应导向孔中,压缩弹簧套设在导向杆上,并且压缩弹簧的下端与机架接触,压缩弹簧的上端与底板的下表面接触。压板下降时,能够将底板压下,当压板重新上升时,底板能够在压缩弹簧的弹力下重新上升。

29.上述公文袋成型装置的左右方向是根据公文袋板片的位置而定,沿公文袋板片的长度方向为左右方向,第一板面相对第二板面位于左侧;上述公文袋成型装置的前后方向是指公文袋成型后,公文袋开口方向为前,形成公文袋底壁的位置为后。

30.优选方案中,所述公文袋取出装置包括吸袋组件和第七平移驱动装置,第七平移驱动装置安装在所述机架上;吸袋组件包括吸袋架、第二吸盘架、至少一个第三吸盘架、至少一个第十升降驱动装置、至少一个第四吸盘架和至少一个第八平移驱动装置,吸袋架与第七平移驱动装置的动力输出端传动连接,第三吸盘架和第十升降驱动装置数量相同并且一一对应,第四吸盘架和第八平移驱动装置数量相同并且一一对应;第二吸盘架、第十升降驱动装置和第八平移驱动装置分别设置在吸袋架上,第三吸盘架与对应第十升降驱动装置的动力输出端传动连接,并且第三吸盘架处于第二吸盘架的上方,第四吸盘架与对应第八平移驱动装置的动力输出端传动连接,并且第四吸盘架处于第二吸盘架的左侧或右侧;第二吸盘架上设有多个朝向前方的第四吸盘,第三吸盘架上设有多个朝向下方的第五吸盘,第四吸盘架上设有多个朝向右方或左方的第六吸盘(当第四吸盘架处于第二吸盘架的左侧时,第六吸盘朝向右方;当第四吸盘架处于第二吸盘架的右侧时,第六吸盘朝向左方)。将公文袋取出时,第七平移驱动装置先驱动吸袋架前移,当第二吸盘架上的第四吸盘与公文袋的底壁接触时,第四吸盘将底壁吸附住;随后第十升降驱动装置驱动第三吸盘架下降,直至第五吸盘将公文袋的表面吸附住,同时第八平移驱动装置驱动第四吸盘架平移,直至第六吸盘将公文袋的侧面吸附住;最后第七平移驱动装置重新驱动吸袋架后移,从而将成型的公文袋取出。一种具体方案中,第四吸盘的数量为两个,两个第四吸盘分别处于第二吸盘架的左右两侧。

31.上述公文袋取出装置的前后、左右方向是以公文袋的位置作为中心点,公文袋开口方向为前,公文袋底壁的位置为后。

32.本实用新型的有益效果在于:这种公文袋全自动生产线能连续不断地对公文袋板片进行加工,并将公文袋板片成型成完整的公文袋,其生产速度快、自动化程度高。

附图说明

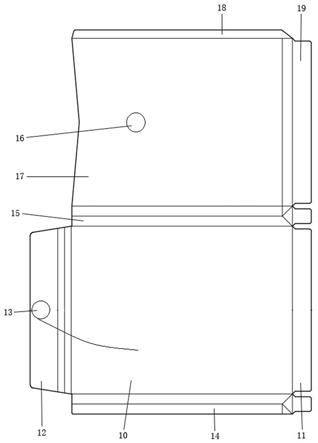

33.图1为本实用新型实施例中公文袋板片的结构示意图。

34.图2为本实用新型实施例中公文袋全自动生产线的结构示意图;

35.图3为本实用新型实施例中公文袋输送装置的结构示意图;

36.图4为本实用新型实施例中第一飞盘铆合装置或第二飞盘铆合装置的结构示意图;

37.图5为本实用新型实施例中切线装置的结构示意图;

38.图6为本实用新型实施例中标签袋封合装置的结构示意图;

39.图7为本实用新型实施例中标签袋封合装置另一个角度的结构示意图;

40.图8为本实用新型实施例中标签袋封合装置的局部放大图;

41.图9为本实用新型实施例中平移架、夹持件平移驱动装置和夹持件的结构示意图;

42.图10为本实用新型实施例中翻转装置的结构示意图;

43.图11为本实用新型实施例中公文袋成型装置的结构示意图;

44.图12为本实用新型实施例中公文袋成型装置的侧视图;

45.图13为本实用新型实施例中公文袋取出装置的结构示意图。

具体实施方式

46.下面结合附图和具体实施例对本实用新型做进一步描述:

47.如图1所示,公文袋板片为公文袋成型前的展开状态,展开时,第一板面10的后边缘与上底面11的前边缘通过折痕连接,第一板面10的前边缘与袋盖12的后边缘通过折痕连接,第一飞盘13铆合在袋盖12上,第一板面10的左边缘与上右侧面14的右边缘通过折痕连接,第一板面10的右边缘与左侧面15的左边缘通过折痕连接,第二飞盘16铆合在第二板面17上,第二板面17的左边缘与左侧面15的右边缘通过折痕连接,第二板面17的右边缘与下右侧面18的左边缘通过折痕连接,第二板面17的后边缘与下底面19的前边缘通过折痕连接。公文袋成型后,第一板面10和第二板面17为公文袋的两个表面,上底面11和下底面19共同形成公文袋成型后的底壁,上右侧面14和下右侧面18共同形成公文袋成型后的右侧面(上述左侧面15、右侧面是指公文袋成型后的位置,不代指成型前与第一板面10、第二板面17的位置关系)。

48.如图2-13所示的一种公文袋全自动生产线,包括机架1、公文袋输送装置2、烫金装置3、第一飞盘铆合装置4、标签袋封合装置5、第二飞盘铆合装置6、翻转装置7、公文袋成型装置8和公文袋取出装置9,公文袋输送装置2、烫金装置3、第一飞盘铆合装置4、标签袋封合装置5、第二飞盘铆合装置6、翻转装置7、公文袋成型装置8和公文袋取出装置9分别安装在机架1上,烫金装置3、第一飞盘铆合装置4、标签袋封合装置5、第二飞盘铆合装置6和翻转装置7沿公文袋输送装置2输送公文袋的方向依次设置,公文袋成型装置8设置在公文袋输送装置2的后方,公文袋取出装置9设置在公文袋成型装置8的后方。

49.上述公文袋全自动生产线中,公文袋输送装置2将公文袋板片吸附,并使公文袋板

片在烫金装置3、第一飞盘铆合装置4、标签袋封合装置5和第二飞盘铆合装置6上依次进行烫金、第一飞盘铆合、标签袋封合和第二飞盘铆合,随后完成表面加工的公文袋板片被继续输送到翻转装置7,由翻转装置7将公文袋板片从正面朝上翻转成背面朝上,随后,公文袋成型装置8将公文袋板片进行折叠和封合,使公文袋板片形成完整的公文袋,最后公文袋取出装置9将成型的公文袋从公文袋成型装置8上取下并送出。这种公文袋全自动生产线能连续不断地对公文袋板片进行加工,并将公文袋板片成型成完整的公文袋,其生产速度快、自动化程度高。

50.烫金装置3采用常用的烫金机。上述公文袋全自动生产线的前后方向是根据公文袋的输送方向而定,公文袋输送时先到达的位置为前,后到达的位置为后。上述正面是指公文袋成型后公文袋的外表面,背面是指公文袋成型后公文袋的内表面。

51.公文袋输送装置2包括多个输送机构201和多个吸袋机构202,输送机构201和吸袋机构202数量相同并且一一对应,输送机构201安装在机架1上,吸袋机构202可移动的安装在输送机构201上;输送机构201包括电机2011、主动轮2012、从动轮(图中看不见)、输送带(图中看不见)和第一吸盘平移架50422021导轨2013,电机2011和第一吸盘平移架50422021导轨2013分别安装在机架1上,主动轮2012与电机2011的输出轴连接,从动轮可转动安装在机架1上,输送带张紧在主动轮2012和从动轮之间;吸袋机构202包括第一吸盘平移架50422021、第一吸盘架2022、第一升降驱动装置2023和多个第一吸盘2024,第一吸盘平移架50422021上设有与第一吸盘平移架50422021导轨2013相对应的导向槽,第一吸盘平移架50422021与输送带连接,并且第一吸盘平移架50422021通过导向槽与第一吸盘平移架50422021导轨2013相配合,第一升降驱动装置2023安装在第一吸盘平移架50422021上,第一吸盘架2022与第一升降驱动装置2023的动力输出端传动连接,第一吸盘2024安装在第一吸盘架2022上。对公文袋板片进行输送时,第一升降驱动装置2023驱动第一吸盘架2022升降,使第一吸盘2024能够将公文袋板片吸附,随后电机2011通过主动轮2012和从动轮使输送带带动第一吸盘平移架50422021在第一吸盘平移架50422021导轨2013进行移动,使公文袋板片移动到对应的加工工位,并在加工完成后重新吸附公文袋板片进行移动。第一升降驱动装置2023采用气缸。烫金装置3、第一飞盘铆合装置4、标签袋封合装置5、第二飞盘铆合装置6和翻转装置7分别对应有一个输送机构201和一个吸袋机构202。

52.第一飞盘铆合装置4和第二飞盘铆合装置6均包括飞盘送料装置461、铆钉送料装置462和打钉装置463,飞盘送料装置461包括飞盘振动盘4611、飞盘送料料道4612、飞盘进料板4613、飞盘推送座4614和第一平移驱动装置4615,飞盘振动盘4611、飞盘进料板4613和第一平移驱动装置4615分别安装在机架1上,飞盘送料料道4612的进料端与飞盘振动盘4611的出料端连接,飞盘送料料道4612的出料端与飞盘进料板4613的进料端位置相对应;飞盘推送座4614可移动设置在飞盘进料板4613上,飞盘推送座4614与第一平移驱动装置4615的动力输出端传动连接;铆钉送料装置462包括铆钉振动盘4621和铆钉送料料道4622,铆钉振动盘4621安装在机架1上,铆钉送料料道4622的进料端与铆钉振动盘4621的出料端连接;打钉装置463包括第二升降驱动装置4631、铆钉枪升降架4632和铆钉枪4633,铆钉枪升降架4632与第二升降驱动装置4631的动力输出端传动连接,铆钉枪4633安装在铆钉枪升降架4632上,并且铆钉枪4633的枪口朝向下方,铆钉送料料道4622的出料端与铆钉枪4633的枪口相对应;飞盘进料板4613的出料端处于铆钉枪4633的下方。

53.上述第一飞盘铆合装置4或第二飞盘铆合装置6进行飞盘铆合时,公文袋板片输送到第一飞盘铆合装置4或第二飞盘铆合装置6的下方,飞盘振动盘4611通过飞盘送料料道4612将飞盘输送到飞盘进料板4613上,此时飞盘与飞盘推送座4614位置相对应,随后第一平移驱动装置4615通过驱动飞盘推送座4614在飞盘进料板4613上移动,推动飞盘移动到飞盘进料板4613的出料端;随后,铆钉振动盘4621通过铆钉送料料道4622将铆钉输送到铆钉枪4633的枪口处,并处于飞盘的上方;随后第二升降驱动装置4631通过铆钉枪升降架4632驱动铆钉枪4633下降,将飞盘压到公文袋板片上,随后铆钉枪4633进行打钉,将飞盘铆合在公文袋板片上。第一平移驱动装置4615和第二升降驱动装置4631均采用气缸。

54.第一飞盘铆合装置4还包括送线架401和切线装置402,送线架401安装在机架1上,机架1上设有穿线孔(图中看不见),穿线孔的位置与飞盘进料板4613的出料端位置相对应;切线装置402包括第三升降驱动装置4021、剪刀升降架4022、第二平移驱动装置4023、剪刀平移架50424024和气动剪刀4025,第三升降驱动装置4021安装在机架1上,剪刀升降架4022与第三升降驱动装置4021的动力输出端传动连接,第二平移驱动装置4023安装在剪刀升降架4022上,剪刀平移架50424024与第二平移驱动装置4023的动力输出端传动连接,气动剪刀4025安装在剪刀平移架50424024上。送线架401用于放置线卷,当公文袋板片处于第一飞盘铆合装置4下方时,线卷上的线先穿过穿线孔并处于飞盘的下方,随后再进行飞盘铆合,使飞盘压到公文袋板片上时,线被压在飞盘和公文袋板片之间。公文袋板片在第一飞盘铆合装置4完成飞盘铆合后,公文袋板片继续输送,线被继续牵引,当公文袋板片移动到切线装置402下方时,第三升降驱动装置4021和第二平移驱动装置4023驱动气动剪刀4025进行升降和平移,使气动剪刀4025移动到线上,并将线剪断,使公文袋板片上其中一个飞盘具有可以与另一个飞盘进行连接的线。第二平移驱动装置4023和第三升降驱动装置4021均采用气缸。

55.标签袋封合装置5包括标签膜输送装置501、膜片切割装置502、标签输送装置503、膜片标签夹送装置504和标签袋热封装置505,标签膜输送装置501、膜片切割装置502、标签输送装置503、膜片标签夹送装置504和标签袋热封装置505分别安装在机架1上,沿标签膜输送装置501的输送方向,膜片切割装置502设置在标签膜输送装置501的出料端上方,标签输送装置503的出料端与标签膜输送装置501的出料端相对应,膜片标签夹送装置504设有夹持工位和放置工位,夹持工位与标签输送装置503的出料端位置相对应,放置工位与标签袋热封装置505的位置相对应。

56.上述标签袋封合装置5中,公文袋输送装置2将公文袋板片输送到标签袋热封装置505的下方,进行标签袋封合时,标签膜输送装置501持续输送标签膜,当标签膜输送到膜片切割装置502下方时,膜片切割装置502下压并将标签膜切割成膜片,同时标签输送装置503将单张标签输送到标签输送装置503的出料端;随后完成切割的膜片继续向标签输送装置503的出料端输送并将标签覆盖;随后,膜片标签夹送装置504移动到夹持工位,将膜片连同标签一起夹起,并移动到放置工位,再将膜片和标签放置到公文袋板片上,并使膜片和标签位于标签袋热封装置505的正下方;最后,标签袋热封装置505下压并将膜片的边沿与公文袋板片进行热封上,此时标签位于膜片与公文袋板片构成的标签袋中。这种标签袋封合装置5能够先将膜片和标签进行堆叠,随后再将膜片和公文袋板片进行热封,从而使成型的标签袋内夹设有标签,通过这种方法成型的标签袋与标签的结合更为紧密,标签不易掉落。

57.标签输送装置503包括标签堆叠架5031、标签转接台5032和第四升降驱动装置(图中看不见),标签堆叠架5031和第四升降驱动装置分别安装在机架1上,标签堆叠架5031的下方设有标签出口,标签出口位于标签转接台5032的正上方,标签堆叠架5031的标签出口处设有限位片(图中看不见);标签转接台5032与标签转接台5032的动力输出端传动连接,并且沿标签膜的输送方向,标签转接台5032的位置处于标签膜输送装置501出料端的后方,标签转接台5032的上表面上设有第二吸盘(图中看不见)。标签堆叠在名片标签堆叠架5031中,当需要吸取标签时,第四升降驱动装置驱动标签转接台5032上升,直至标签转接台5032上的第二吸盘将处于标签堆叠架5031中最下方的标签吸附住,随后第四升降驱动装置驱动标签转接台5032重新下降,在下降过程中,第二吸盘带动标签下降,使标签在轻微形变之后,越过限位片的阻力,从而将标签从标签出口带出,重新将处于标签堆叠架5031中的标签进行限位,避免标签掉落。通常,限位片采用金属制成,并且限位片大小小于标签出口的四分之一;第四升降驱动装置采用气缸,气缸的活塞杆朝上。

58.标签膜输送装置501包括夹送辊驱动装置5011、切割平台5012、膜片吸附装置5013、两个圆周表面相切的夹送辊5014和多个导向辊5015,膜片吸附装置5013、切割平台5012和夹送辊驱动装置5011分别安装在机架1上,各个导向辊5015沿标签膜的输送方向依次可转动安装在机架1上,两个夹送辊5014可转动安装在机架1上,并且两个夹送辊5014沿标签膜的输送方向处于各个导向辊5015的后方,至少一个夹送辊5014与夹送辊驱动装置5011的动力输出端传动连接;切割平台5012沿标签膜的输送方向处于夹送辊5014的后方,膜片切割装置502位于切割平台5012的前端上方,标签输送装置503的出料端位于切割平台5012的后方;膜片吸附装置5013设有吸膜工位和放膜工位,吸膜工位与切割平台5012的后端位置相对应,放膜工位与标签输送装置503的出料端位置相对应。夹送辊驱动装置5011通过驱动夹送辊5014转动,从而带动标签膜沿各个导向辊5015进行输送,当标签膜被输送到切割平台5012上时,膜片切割装置502将处于切割平台5012上的部分标签膜切割成膜片,随后膜片吸附装置5013将膜片从切割平台5012上吸附并移动到标签输送装置503的出料端(如上述的标签转接台5032),使膜片将标签输送装置503上的标签覆盖。夹送辊驱动装置5011采用电机2011和齿轮组相配合的结构,电机2011的动力输出轴与齿轮组的首级齿轮连接,齿轮组中设有两个分别与两个夹送辊5014同轴设置的连接齿轮。

59.膜片吸附装置5013包括吸附架50131、吸附架导轨50132、第三平移驱动装置50133、吸附板(图中看不见)和第五升降驱动装置50134,吸附架导轨50132和第三平移驱动装置50133分别安装在机架1上,吸附架导轨50132沿前后方向设置,吸附架50131上设有与吸附架导轨50132相匹配的吸附架导向槽,吸附架50131通过吸附架导向槽可移动地与吸附架导轨50132相配合,吸附架50131与第三平移驱动装置50133的动力输出端传动连接;第五升降驱动装置50134安装在吸附架50131上,吸附板与第五升降驱动装置50134的动力输出端传动连接,并且吸附板横向设置,吸附板的下表面设有第三吸盘。在吸膜工位时,吸附板位于切割平台5012的上方;在放膜工位时,吸附板位于标签输送装置503的出料端的上方。吸附膜片时,第三平移驱动装置50133驱动吸附架50131沿吸附架导轨50132平移,使吸附板移动到切割平台5012的上方,随后第五升降驱动装置50134驱动吸附板下降,吸附板通过第三吸盘将膜片吸附,随后第五升降驱动装置50134重新驱动吸附板上升,第三平移驱动装置50133通过驱动吸附架50131带动吸附板移动到标签输送装置503的出料端上方,最后将吸

附的膜片放置到位于标签输送装置503的出料端上,并将位于标签输送装置503的出料端的标签覆盖。上述第三平移驱动装置50133采用气缸,气缸的活塞杆朝后,第五升降驱动装置50134采用气缸,气缸的活塞杆朝下。

60.膜片切割装置502包括切割刀(图中看不见)和第六升降驱动装置5021,第六升降驱动装置5021安装在机架1上,切割刀与第六升降驱动装置5021的动力输出端传动连接。第六升降驱动装置5021采用气缸,气缸的活塞杆朝下。

61.膜片标签夹送装置504包括第四平移驱动装置5041、平移架5042、第五平移驱动装置5043和夹持件5044,第四平移驱动装置5041安装在机架1上,平移架5042与第四平移驱动装置5041的动力输出端传动连接,第五平移驱动装置5043安装在平移架5042上,夹持件5044与第五平移驱动装置5043的动力输出端传动连接。工作时,第四平移驱动装置5041驱动平移架5042移动到夹持工位,随后第五平移驱动装置5043驱动夹持件5044向前移动,从而使夹持件5044移动到标签输送装置503的出料端;随后夹持件5044将处于标签输送装置503的出料端的膜片和标签夹住,第五平移驱动装置5043驱动夹持件5044向后移动,最后第四平移驱动装置5041驱动平移架5042移动到放置工位,夹持件5044松开膜片和标签,将膜片和标签放置在公文袋板片上。上述第四平移驱动装置5041采用气缸,第五平移驱动装置5043采用气缸和夹持件5044支架相配合的结构,气缸安装在平移架5042上,气缸的活塞杆的朝向与标签膜输送装置501的出料端相对应,夹持件5044支架与气缸的活塞杆连接,夹持件5044安装在夹持件5044支架上。上述夹持件5044采用手指气缸,手指气缸具有两个夹板。

62.上述标签袋封合装置5的前后方向是根据标签膜的输送方向而定,标签膜先到达的位置为前,后到达的位置为后,与上述公文袋全自动生产线的前后方向并无关联。

63.翻转装置7包括转动驱动装置701、转轴702、旋转支架703和四个夹持装置704,转动驱动装置701安装在机架1上,转轴702可转动设置在机架1上,并且转轴702与转动驱动装置701的动力输出端传动连接,旋转支架703与转轴702连接,夹持装置704设置在旋转支架703的外周,各个夹持装置704沿旋转支架703的周向均匀分布。夹持装置704将输送的公文袋板片进行夹持,随后转动驱动装置701通过转轴702驱动旋转支架703转动,从而使夹持装置704带动公文袋板片随之转动,直至夹持装置704旋转180

°

,此时公文袋板片从正面朝上翻转成背面朝上。转动驱动装置701采用电机2011。

64.夹持装置704采用第一夹持板7041、第二夹持板7042和第七升降驱动装置7043相结合的方式,第一夹持板7041和第七升降驱动装分别安装在旋转支架703上,第二夹持板7042与第七升降驱动装置7043的动力输出端传动连接,并且第二夹持板7042处于第一夹持板7041上方;夹持公文袋板片时,公文袋板片放置在第一夹持板7041上,第七升降驱动装置7043驱动第二夹持板7042下降,将公文袋板片压紧在第一夹持板7041上,完成翻转后,第七升降驱动装置7043驱动第二夹持板7042将公文袋板片松开。第七升降驱动装置7043采用气缸。

65.公文袋成型装置8包括第一板面输送装置801、第二板面压紧装置802、第九升降驱动装置803、上底面压刀804、上右侧面压刀805、下底面压刀806、下右侧面压刀807、底面热封装置808和侧面热封装置809;第一板面输送装置801包括平移板8011和第六平移驱动装置8012,第六平移驱动装置8012安装在机架1上,平移板8011的左端与第六平移驱动装置8012的动力输出端传动连接;第二板面压紧装置802包括底板8021、压板8022和第八升降驱

动装置8023,底板8021可上下移动的安装在机架1上,第八升降驱动装置8023安装在机架1上,压板8022与第八升降驱动装置8023的动力输出端传动连接,压板8022处于底板8021的上方,并且压板8022的左边缘、右边缘和后边缘分别与底板8021的左边缘、右边缘和后边缘相对应,底板8021和压板8022均处于平移板8011的右侧;第九升降驱动装置803安装在机架1上,上底面压刀804和上右侧面压刀805分别安装在第九升降驱动装置803的动力输出端上,上底面压刀804的位置与压板8022的后边缘相对应,上右侧面压刀805的位置与压板8022的右边缘位置相对应;下底面压刀806安装在机架1上,下底面压刀806的位置与底板8021的后边缘位置相对应;下右侧面压刀807安装在机架1上,下右侧面压刀807的位置与底板8021的右边缘位置相对应;底面热封装置808设置在第二板面压紧装置802的后侧;侧面热封装置809设置在第二板面压紧装置802的右侧。

66.进行公文袋成型时,公文袋板片输送到公文袋成型装置8上,此时底板8021的上表面和平移板8011的上表面处于同一平面上,公文袋板片的第一板面处于平移板8011的上表面上,公文袋板片的第二板面处于底板8021的上表面上,随后第八升降驱动装置8023驱动压板8022下降,压板8022和底板8021共同将第二板面压紧,随后压板8022带动底板8021继续下降,直至压板8022的上表面低于平移板8011的下表面,此时,公文袋板片的左侧面处于压板8022的左侧面上(压板8022的厚度与公文袋侧面的厚度相匹配),下底面压刀806和下右侧面压刀807将公文袋板片上的下底面和下右侧面分别压住;随后,第六平移驱动装置8012驱动平移板8011向右移动到压板8022的上方,由于第二板面处于压紧状态,在平移板8011向右平移的过程中,第一板面会从平移板8011翻转到压板8022的上表面上,并在平移板8011继续向右移动到压板8022上方时,第一板面会被平移板8011压紧在压板8022上;随后,第九升降驱动装置803驱动上底面压刀804和上右侧面压刀805下降,将公文袋板片的上底面和上右侧面分别压住;最后,底面热封装置808自后向前压,对上底面和下底面进行热封,形成公文袋底面,侧面热封装置809自右向左压,对上右侧面和下右侧面进行热封,形成公文袋右侧面。此时,完成成型的公文袋套合在压板8022上,第八升降驱动装置8023通过驱动压板8022,带动公文袋上升。

67.第六平移驱动装置8012、第八升降驱动装置8023和第九升降驱动装置803均采用气缸,其中,第六平移驱动装置8012采用无杆气缸,第九升降驱动装置803的活塞杆朝下。

68.上述底板8021可上下移动的安装在机架1上的方式,采用在机架1上设置滑轨,底板8021上设置与滑轨相对应的滑槽,底板8021通过滑槽与机架1上的滑轨相配合,并且底板8021的下表面开有多个导向孔(导向孔并不延伸到底板8021上表面),机架1上设有多个导向杆和多个压缩弹簧8024,导向杆伸入到对应导向孔中,压缩弹簧8024套设在导向杆上,并且压缩弹簧8024的下端与机架1接触,压缩弹簧8024的上端与底板8021的下表面接触。压板8022下降时,能够将底板8021压下,当压板8022重新上升时,底板8021能够在压缩弹簧8024的弹力下重新上升。

69.上述公文袋成型装置8的左右方向是根据公文袋板片的位置而定,沿公文袋板片的长度方向为左右方向,第一板面相对第二板面位于左侧;上述公文袋成型装置8的前后方向是指公文袋成型后,公文袋开口方向为前,形成公文袋底壁的位置为后。

70.公文袋取出装置9包括吸袋组件901和第七平移驱动装置902,第七平移驱动装置902安装在机架1上;吸袋组件901包括吸袋架9011、第二吸盘架9012、两个第三吸盘架9013、

两个第十升降驱动装置9014、两个第四吸盘架9015和两个第八平移驱动装置9016,吸袋架9011与第七平移驱动装置902的动力输出端传动连接,第三吸盘架9013和第十升降驱动装置9014数量相同并且一一对应,第四吸盘架9015和第八平移驱动装置9016数量相同并且一一对应;第二吸盘架9012、第十升降驱动装置9014和第八平移驱动装置9016分别设置在吸袋架9011上,第三吸盘架9013与对应第十升降驱动装置9014的动力输出端传动连接,并且第三吸盘架9013处于第二吸盘架9012的上方,第四吸盘架9015与对应第八平移驱动装置9016的动力输出端传动连接,并且第四吸盘架9015处于第二吸盘架9012的左右两侧;第二吸盘架9012上设有多个朝向前方的第四吸盘90121,第三吸盘架9013上设有多个朝向下方的第五吸盘90131,第四吸盘架9015上设有多个朝向右方或左方的第六吸盘90151(处于第二吸盘架9012左侧的第四吸盘架9015,其上的第六吸盘90151朝向右方;处于第二吸盘架9012右侧的第四吸盘架9015,其上的第六吸盘90151朝向左方)。将公文袋取出时,第七平移驱动装置902先驱动吸袋架9011前移,当第二吸盘架9012上的第四吸盘90121与公文袋的底壁接触时,第四吸盘90121将底壁吸附住;随后第十升降驱动装置9014驱动第三吸盘架9013下降,直至第五吸盘90131将公文袋的表面吸附住,同时第八平移驱动装置9016驱动第四吸盘架9015平移,直至第六吸盘90151将公文袋的侧面吸附住;最后第七平移驱动装置902重新驱动吸袋架9011后移,从而将成型的公文袋取出。

71.上述公文袋取出装置9的前后、左右方向是以公文袋的位置作为中心点,公文袋开口方向为前,公文袋底壁的位置为后。