一种pbs双层共挤复合出料装置

技术领域

1.本实用新型涉及pbs淋膜纸生产技术领域,尤其是涉及一种pbs双层共挤复合出料装置。

背景技术:

2.pbs淋膜纸不仅备良好的韧性和耐热性能(可重复使用),而且能够自行分解,减轻对环境及自然资源的负担,因此广泛应用于人们的生活工作中。

3.在pbs淋膜纸的生产过程中,为了增强纸基层与pbs膜之间的粘合强度,提高产品质量,通常采用双挤出机构,即在淋膜pbs之前预先在纸基层上淋膜粘合层,如采用公告号为cn207267340u的中国实用新型专利所公开的一种双淋共挤设备,沿纸基层的进料方向,两个挤出装置分别挤出粘合剂和pbs,从而在加强pbs与纸基层粘合强度的基础上,提高了淋膜效率,减少了生产材料的浪费。

4.但是,上述双淋共挤装置中,两个挤出装置之间独立运行,导致设备体型庞大,结构复杂,占用空间大,并且为了避免淋膜后因温度过高导致纸张粘连在一起而报废,淋膜处理后需要冷缸进行降温处理,而上述双淋共挤装置需要准备两个冷缸,增加了生产成本和生产装置功耗;此外,上述装置中,需要控制两个挤出装置的出料速度一致,否则容易引起材料浪费,并降低淋膜纸的生产质量。

5.因此,有必要提供一种pbs双层共挤复合出料装置。

技术实现要素:

6.本实用新型的目的在于克服现有技术中存在的缺陷,提供一种简化结构、减少占用空间、降低成本和功耗、出料速度一致以提升淋膜质量减少材料浪费的pbs双层共挤复合出料装置。

7.为实现上述技术效果,本实用新型的技术方案为:一种pbs双层共挤复合出料装置,包括中空的壳体,所述壳体上并排设置有两个挤出单元,两个所述挤出单元均包括依次连通的进料口、增压腔、受压腔和出料口;两个所述挤出单元的受压腔和出料口为两端齐平的狭长状,两个所述挤出单元的增压腔内均设置有增压组件;所述壳体上还设置有驱动组件,所述驱动组件与两个所述挤出单元的增压组件连接。

8.优选的,为了保证增压腔内的传输压力,所述增压组件包括相啮合的主动齿轮和从动齿轮,所述主动齿轮和所述从动齿轮的齿顶圆分别与所述增压腔两端的腔壁相贴合;所述驱动组件包括与所述主动齿轮连接的旋转电机。

9.优选的,为了减少驱动组件的数量,降低设备成本,两个所述挤出单元之一的主动齿轮或从动齿轮与另一的主动齿轮同轴心连接。

10.优选的,为了检测物料传输压力,至少一个挤出单元设置有压力传感器,所述压力传感器设置于所述挤出单元的增压腔和受压腔之间。

11.优选的,为了方便对设备进行维修,减小更换成本,所述壳体包括可拆卸连接的增

压壳和挤出模头,所述进料口和所述增压腔均设置于所述增压壳上,所述受压腔和所述出料口均设置于所述挤出模头上。

12.优选的,为了便于调节两个出料口之间的间距,从而控制粘合剂、pbs的淋膜位置距离,增强淋膜纸的粘合强度,提高产品质量,所述增压壳和所述挤出模头之间设置有连接管,所述连接管为碳素钢弯管。

13.优选的,为了过滤物料中的杂质保证产品质量,所述进料口设置有过滤件。

14.优选的,为了方便对过滤件进行更换、维护等操作,所述过滤件与所述壳体可拆卸连接。

15.优选的,为了便于调节成型膜的宽度,所述出料口至少有一端设置有与其密封配合的调节件,所述壳体上设置有驱动所述调节件沿所述出料口长度方向移动的平移装置。

16.优选的,为了保证成型膜的两侧物料均匀分布,所述出料口的两端均设置有调节件。

17.综上所述,本实用新型pbs双层共挤复合出料装置通过两个并排且紧邻设置的出料口挤出形成粘合层和pbs膜,有利于简化pbs淋膜纸生产装置结构,减小设备的占用空间,并且仅需单根冷缸对淋膜纸降温,减小功耗,降低了淋膜纸的生产成本。

附图说明

18.图1是实施例1的结构示意图;

19.图2是实施例1另一视角的结构示意图;

20.图3是图1的俯视图;

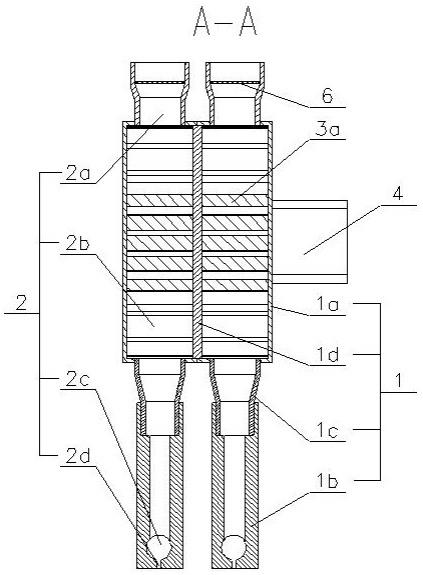

21.图4是图1的a-a向剖面图;

22.图5是图1的b-b向剖面图;

23.图6是实施例2的结构示意图;

24.图7是图6的爆炸示意图;

25.图8是图7的a部放大图;

26.图9是实施例3的结构示意图;

27.图中:1.壳体,1a.增压壳,1b.挤出模头,1c.连接管,1d.隔板,2.挤出单元,2a.进料口,2b.增压腔,2c.受压腔,2d.出料口,3.增压组件,3a.主动齿轮,3b.从动齿轮,4.驱动组件,5.压力传感器,6.过滤件,7.调节件,8.平移装置,8a.平移电机,8b.丝杆,8c.套管,8d.连接板,9.同心轴。

具体实施方式

28.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

29.实施例1

30.如图1-图5所示,实施例1的pbs双层共挤复合出料装置,包括中空的壳体1,壳体1上设置有两个并排分布的挤出单元2,两个挤出单元分别为沿纸基层进料方向依次设置的粘合剂挤出单元和pbs挤出单元;两个挤出单元2均包括从上而下依次连通的进料口2a、增

压腔2b、受压腔2c和出料口2d,受压腔2c和出料口2d均为沿水平方向延伸的狭长状,二者的两端部齐平;增压腔2b内设置有增压组件3,壳体1上设置有与增压组件3连接的驱动组件4,两个挤出单元2的出料口2d并排分布。

31.该pbs双层共挤复合出料装置中,两个挤出单元2的进料口2a分别用于连接提供粘合剂的供料装置和提供pbs材料的供料装置,高温物料通过进料口2a进入至增压腔2b中,驱动组件4运行,驱动增压组件3增加物料的传输压力,防止边膜物料的传输压力滞后,导致从出料口2d流出的边膜物料分布不均匀,影响成型膜的质量;如此,使得粘合剂和pbs分别在两个挤出单元2内向下流动,进入受压腔2c中,最终分别从两个出料口2d排出,形成分布均匀的粘合层和pbs膜。

32.粘合层和pbs挤出成膜后,仅需将二者与纸基层通过复合对辊进行挤压,即可制得pbs淋膜纸;由此制得的pbs淋膜纸由于粘合层的设置,增加了pbs膜的粘合强度,从而提高了产品质量,并且pbs淋膜纸生产装置中,仅需在该出料装置的下方设置一对复合对辊即可制得产品,并通过单根降温辊实现降温,不仅有利于减少pbs淋膜纸生产装置的体型,而且简化结构,使其结构紧凑,减小占用空间,此外,仅需设置单根冷辊冷却,减小了生产成本并降低了能耗。

33.如图4和图5所示,为了保证挤出单元2内的传输压力,保证物料的成型膜质量,增压组件3包括相啮合的主动齿轮3a和从动齿轮3b,主动齿轮3a的齿顶圆和从动齿轮3b的齿顶圆分别与增压腔2b两端的腔壁相贴合;驱动组件4包括与其中一个主动齿轮3a连接的旋转电机。通过旋转电机驱动主动齿轮3a转动,带动与其啮合的从动齿轮3b转动,对物料进行挤压,增大传输压力,防止物料输送过程中,由于压力滞后的原因,导致出料口2d排出的成型膜物料分布不一致,从而影响成型膜与淋膜纸的产品质量。

34.如图4和图5所示,两个增压组件3的主动齿轮3a同轴心固定连接,从动齿轮3b通过同心轴9固定连接,驱动组件包括固定于壳体1上的电机,其输出轴与两个增压腔2b内的其中一个主动齿轮3a固定连接。采用上述设计后,仅需单个驱动组件4即可带动两个增压腔2b内的增压组件3的同步运行,减少了驱动组件4的数量,方便安装并且有利于降低设备成本。

35.如图3-图5所示,进料口2a设置有过滤件6,过滤件6为滤网,通过滤网能够过滤边膜物料中的颗粒杂质,使得纯净的物料在挤出单元2内流动,进而保证出料口2d处的成膜质量。进料口2a安装有进料管,进料管包括从上而下依次连接设置的粗管、过渡管和细管,过滤件6插接设置于粗管与过渡管的连接处,实现了过滤件6与壳体1的可拆卸连接,方便设备长期使用后,从进料口2a处取出过滤件6,进行清洗、更换或者其他维护操作。当然,作为相似效果的替换,过滤件6与壳体1也可以采用其他可拆卸连接的方式,例如卡接配合。

36.如图4所示,壳体1包括可拆卸连接的增压壳1a和挤出模头1b,挤出模头1b设置有两个,进料口2a和增压腔2b均设置于增压壳1a上,受压腔2c和出料口2d均设置于挤出模头1b上,增压壳1a和挤出模头1b之间设置有连接管1c,用于连通增压腔2b和受压腔2c,连接管1c的两端分别与增压壳1a和挤出模头1b插接配合;增压壳1a包括两个可拆卸连接的半壳,两个半壳之间设置有隔板1d,用于将增压壳1a的内腔分隔成两个增压腔2b。

37.采用该结构方式,将壳体1分割成增压壳1a、挤出模头1b、连接管1c和隔板1d多个部件,当其中之一损坏时,能够拆卸损坏部分进行更换,从而减小了设备的维修成本。当然,增压壳1a、挤出模头1b、连接管1c之间也可以采用其他的可拆卸连接方式,以达到上述技术

效果。

38.实施例2

39.如图6-图8所示,实施例2的pbs双层共挤复合出料装置,基于实施例1,区别在于,其中一个挤出单元2内设置有压力传感器5,压力传感器5设置于增压腔2b和受压腔2c之间;出料口2d的两端设置有与其密封配合的调节件7,调节件7连接有平移装置8,平移装置8驱动调节件7沿出料口2d的长度方向移动。平移装置8包括固定于两个挤出模头1b之间的平移电机8a,平移电机8a的输出端同轴固定连接有丝杆8b,丝杆8b螺纹配合有套管8c,套管8c的下方固定有连接板8d,连接板8d的两端分别与两个调节件7固定连接。

40.该实施例中,通过挤出单元2内的压力传感器3能够检测挤出模头1b受压腔2c内的物料传输压力,根据压力调节控制驱动组件4中旋转电机的转速,从而保证物料传输控制中挤出单元2内保持稳定的传输压力,加强膜流量的稳定性,提高成型膜的质量。

41.平移电机8a启动,驱动丝杆8b旋转,带动套管8c移动,通过连接板8d带动两个挤出模头1b内的调节件7移动,从而能够根据纸张的宽度和位置调节从出料口1-3排出的粘合层、pbs成型膜的宽度和位置。调节件7上还与受压腔2c密封配合,保证受压腔2c和出料口2d等长,从而减少了受压腔2c中的材料用量,降低了生产成本,并保证物料均匀分布在受压腔2c内后,从出料口2d平直均匀流出,提高成型膜质量,从而提高淋膜纸的产品质量。作为相似效果的替换,平移装置8还可以采用气缸等其他驱动装置。

42.实施例3

43.如图9所示,实施例3的pbs双层共挤复合出料装置,基于实施例1,区别在于,连接管1c为碳素钢弯管。

44.由于连接管1c为碳素钢弯管,能够弯曲成不同的形状,并保持一定的刚性,如此,方便调整两个挤出模头1b之间的距离,进而根据实际生产情况控制淋膜生产过程中两个出料口2d处pbs和粘合剂的淋膜位置距离,从而加强pbs膜的粘合牢固度,提升产品质量。

45.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。