1.本发明涉及一种粗细节弹性复合纱线及其用途。

背景技术:

2.粗细节纱线中的粗部和细部具有着色差异,一般会利用这样特性来开发具有浓淡效果的织物。如,中国专利文献cn105755620b中公开了一种双色效应仿麻纤维及其制备方法。由单股预取向聚酯纤维通过假捻机台进行拉伸变形制备得到,在纤维长度方向无规律分布着蓬松段和僵丝段,纤维内残余扭矩为零,在纤维长度方向无规律地分布着纤维细颈拉伸区。所得纤维具有纹路,仿麻效果好,能够染成同色系深浅效果的特点,但是这样的纤维弹性不良,制成服装时会影响到穿着舒适性。

3.又如,中国专利文献cn103835044a中公开了一种具有粗细节的复合纱线及其加工方法和用途,该复合纱线由特有粘度差为0.1~1.5dl/g的两种热可塑性聚酯类聚合物组成,单纤维纵向方向具有粗细节,利用该复合纱线制得的面料不但具有自然的浓淡条纹感,而且具有细腻的手感和良好的弹性,但由于加工时纱线的延伸倍率低,导致这样复合纱线伸度较大,织造时张力不易控制,织造效率低,而且由其制得的织物尺寸稳定性不良,服用性受到影响。

4.再如,日本专利文献公开号特开2001-200445中公开了一种伸缩性织物,经纱和/或纬纱的一部分为粗细节纱线,粗细节纱线由具有特有粘度差的聚酯系并列型复合纤维形成,粗部与细部的直径比为1.1~3.0、细部在断面上所占比例为10%~90%,其中,并列型复合纤维的一种成分为阳离子可染聚酯、另一种成分为普通聚酯,所得弹性面料具有混合风格的浓淡效果。但是,由于阳离子成分强度低,纱加工过程中易产生毛羽,浓淡效果不是特别明显。

技术实现要素:

5.本发明的目的在于提供一种成本低廉、品质优良的粗细节弹性复合纱线以及由其制得的具有自然的浓淡效果、细腻手感和良好的尺寸稳定性的弹性面料。

6.本发明的技术解决方案如下:本发明的粗细节弹性复合纱线,由聚对苯二甲酸丁二醇酯与聚对苯二甲酸乙二醇酯并列型复合纤维形成的长度方向上存在有粗节和细节的假捻加工纱,且该复合纱线的伸度为30%~60%、沸水收缩率为5%~20%、伸缩伸长率为20%~130%;其中,聚对苯二甲酸乙二醇酯的特性粘度为0.45~0.60dl/g,聚对苯二甲酸丁二醇酯与聚对苯二甲酸乙二醇酯的特性粘度差为0.35~1.55dl/g,粗节和细节的粗细比在1.1以上,粗节的长度为1~20mm,细节的长度为1~5mm。

7.本发明的复合纱线将聚对苯二甲酸丁二醇酯与聚对苯二甲酸乙二醇酯作为纤维原料,利用两组分之间的特定粘度差,形成永久性的自然卷曲,赋予纱线一定的弹性;同时作为假捻加工纱,与全牵伸丝相比,具有三维螺旋卷曲的结构,弹性更为优越。再者,本发明

的复合纱线在长度方向上具有粗节和细节,可以获得自然的浓淡色效果,手感细腻,尺寸稳定性良好。

具体实施方式

8.本发明的粗细节弹性复合纱线,由聚对苯二甲酸丁二醇酯(以下简称pbt)与聚对苯二甲酸乙二醇酯(以下简称pet)并列型复合纤维形成。pbt强度高,而且卷曲性好,与pet复合后,不仅不会产生毛羽问题,而且弹性较为优越。

9.其中,上述pet的特性粘度大于0.60dl/g的话,纤维的潜在收缩率较低,与pbt经熔融复合纺丝得到的并列型复合纤维的弹性伸长率也会偏低;如果上述pet的特性粘度小于0.45dl/g的话,不能很好体现出pet与pbt之间粘度差产生的自然卷曲。

10.pbt与pet之间的特性粘度差越大,则并列型复合纤维的弹性性能越好,当两者的特性粘度差大于1.55dl/g时,并列型复合纤维的弹性性能的提高趋于平缓,而且高粘度差会导致纺丝性变差,喷丝板孔口弯曲效应变大,纺丝困难;当两者的特性粘度差小于0.35dl/g时,并列型复合纤维的弹性不明显,因此,本发明中要求pbt与pet之间的特性粘度差在0.35~1.55dl/g之间,优选为0.40~1.05dl/g。

11.作为优选,并列型复合纤维中pbt的特性粘度为1.00~2.00dl/g。pbt的特性粘度大于2.00dl/g的话,熔融复合纺丝的难度有增加的趋势,且切片成本也有增加的趋势;而pbt的特性粘度小于1.00dl/g的话,则有可能会影响纤维的弹性等物性。

12.作为优选,考虑到成本以及弹性性能等,并列型复合纤维中pbt与pet的复合比为3:7~7:3。

13.本发明的复合纱线在长度方向上具有粗节与细节,粗节和细节的粗细比在1.1以上。如果粗细比小于1.1的话,浓淡色效果不明显。本发明中粗细节长度不均一,无规律,其中,粗节的长度为1~20mm,细节的长度为1~5mm。如果粗节的长度大于20mm、细节的长度大于5mm的话,布面风格过于粗犷,不细腻;如果粗节和细节长度过小,都在1mm以下的话,浓淡色效果不明显。

14.本发明的复合纱线的伸度为30%~60%。当伸度小于30%时,其强伸度积较低;而伸度大于60%时,在外力的作用下纱线易伸长产生不可逆变形。

15.本发明的复合纱线的沸水收缩率为5%~20%。如果纱线的沸水收缩率小于5%的话,在后整理过程中纱线几乎不会收缩,所得面料弹性差;而沸水收缩率超过20%的话,纱线收缩又会过大,所得面料的尺寸稳定性差。

16.本发明的复合纱线的伸缩伸长率为20%~130%。如果纱线的伸缩伸长率小于20%的话,所得面料弹性低、伸长回复性差;而伸缩伸长率大于130%的话,所得面料容易产生收缩皱。作为优选,伸缩伸长率为20%~100%。

17.本发明的粗细节弹性复合纱线可通过如下方法制得:将pbt/pet并列型复合纤维作为原料,通过导丝器以300~800m/min的丝速依次经过零罗拉,热辊,第一罗拉,热箱,冷却板,假捻器,第二罗拉,喷嘴和卷曲装置成型,得到本发明的复合纱线。

18.其中,热辊的温度为40~120℃,优选70~90℃。

19.第一罗拉与零罗拉之间的牵伸比为1.05~1.80倍。如果牵伸比不在上述范围内将不能获得粗细节,优选1.30~1.50倍。

加定荷重0.1g/旦尼尔*纤度(旦尼尔)*2*10圈

ꢀꢀꢀꢀꢀ

测长l1计算: 伸缩伸长率(%)=(l1-ꢀ

l0)/l0×

100。

31.(7)pbt与pet的复合比取3段长度均为20cm复合纱线利用石蜡包埋法进行制样。在电子显微镜下(1500倍)对其中一个样品进行断面拍摄。样品上分别量出5处pbt的面积以及5处pet的面积,先计算出该样品中pbt的平均面积以及pet的平均面积,再计算出两者的面积比(复合比)。按同样的方法测量并计算出剩下两个样品的面积比(复合比)。最后取3个样品的面积比(复合比)作为本发明中pbt与pet的复合比。

32.(8)浓淡条纹感将复合纱线织成织物,用分散染料染色后观察织物表面浓淡条纹感。本领域经验者10人对布面外观进行判定,全部认为浓淡条纹感丰富则判定为〇、6~9人认为浓淡条纹感丰富则判定为

△

、小于5人认为浓淡条纹感丰富则判定为

×

。

33.(9)织物经向(或纬向)伸长率根据jis l1096a法定速定伸长法测定。

34.(10)织物经向(或纬向)伸长回复率根据jis l1096a法反复定速定伸长法测定。

35.实施例1选取特性粘度为1.31dl/g的pbt和特性粘度为0.51dl/g的pet,按5:5的比例复合并列纺丝得到预取向丝,将卷绕好的预取向丝进行假捻盘假捻加工,热针温度80℃,热箱温度170℃,加工倍率由热针处加工倍率和假捻处加工倍率两部分组成,热针处加工倍率为1.43倍,假捻处加工倍率为1.06倍,假捻速度比1.42,加工速度为500m/min,制得本发明的复合纱线。

36.将上述制得的复合纱线织成2/2斜纹的机织坯布,经精炼,180℃中间定型,10重量%碱减量,120℃分散染色,160℃后整理定型得到的面料,所得面料表面呈自然浓淡条纹,经向伸长率为18%、纬向伸长率为24%,经向伸长回复率为90%,纬向伸长回复率为92%。

37.实施例2选取特性粘度为1.00dl/g的pbt和特性粘度为0.60dl/g的pet,其余同实施例1,制得本发明的复合纱线以及面料。

38.实施例3选取特性粘度为1.50dl/g的pbt和特性粘度为0.45dl/g的pet,其余同实施例1,制得本发明的复合纱线以及面料。

39.实施例4选取特性粘度为1.31dl/g的pbt和特性粘度为0.51dl/g的pet,热针处加工倍率为1.20倍,假捻处加工倍率为1.27倍,假捻速度比为1.35,其余同实施例1,制得本发明的复合纱线以及面料。

40.实施例5选取特性粘度为1.31dl/g的pbt和特性粘度为0.51dl/g的pet,按7:3的比例复合并列纺丝得到预取向丝,假捻速度比为1.45,其余同实施例1,制得本发明的复合纱线以及面料。

41.实施例6

选取特性粘度为1.31dl/g的pbt和特性粘度为0.51dl/g的pet,热针处加工倍率为1.20倍,假捻处加工倍率为1.06倍,假捻速度比为1.38,其余同实施例1,制得本发明的复合纱线以及面料。

42.实施例7选取特性粘度为1.31dl/g的pbt和特性粘度为0.51dl/g的pet,按8:2的比例复合并列纺丝得到预取向丝,假捻速度比为1.45,其余同实施例1,制得本发明的复合纱线以及面料。

43.实施例8选取特性粘度为0.91dl/g的pbt和特性粘度为0.51dl/g的pet,按5:5的比例复合并列纺丝得到预取向丝,假捻速度比为1.42,其余同实施例1,制得本发明的复合纱线以及面料。

44.比较例1选取特性粘度为0.65dl/g的pbt和特性粘度为0.40dl/g的pet,按5:5的比例复合并列纺丝得到预取向丝,假捻速度比为1.35,其余同实施例1,制得本发明的复合纱线以及面料。

45.比较例2选取特性粘度为1.31dl/g的pbt和特性粘度为0.51dl/g的pet,不采用热针进行加工,仅使用热箱,假捻速度比为1.45,其余同实施例1,制得本发明的复合纱线以及面料。

46.比较例3选区特性粘度为1.31dl/g的pbt和特性粘度为0.51dl/g的cdp, 按5:5的比例复合并列纺丝得到预取向丝,假捻速度比为1.42其余同实施例1,制得本发明的复合纱线以及面料。

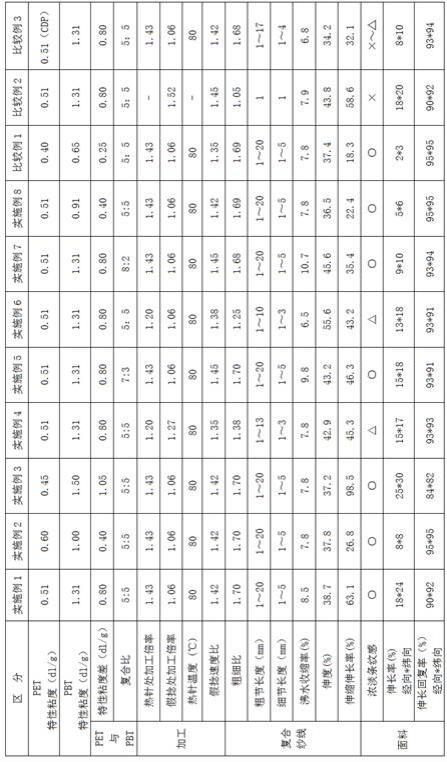

47.表1

根据表1,(1)由实施例1与实施例2可知,同等条件下,两者特性粘度差为0.80dl/g的复合纱线与两者特性粘度差为0.40dl/g的复合纱线相比,两者的粗细比、粗细节长度、伸度均相当,前者的沸水收缩率比后者略大,而伸缩伸长率明显比后者大。两者制得的面料浓淡条纹感以及伸长回复率均相当,而前者的伸长率明显比后者大。

48.(2)由实施例5和实施例7可知,同等条件下,两者复合比为7:3的复合纱线与两者复合比为8:2的复合纱线相比,两者的粗细比、粗细节长度均相当,前者的沸水收缩率和伸

度都比后者小,但伸缩伸长率明显比后者大。两者制得的面料浓淡条纹感相当,前者的伸长回复率略不及后者,但伸长率明显比后者大。

49.(3)由实施例2和实施例8可知,同等条件下,pet特性粘度为0.60、pbt特性粘度为1.00的复合纱线与pet特性粘度为0.51、pbt特性粘度为0.91的复合纱线相比,两者的粗细比、粗细节长度、沸水收缩率以及伸度均相当,前者的伸缩伸长率比后者大。两者制得的面料浓淡条纹感、伸长回复率均相当,前者伸长率比后者略大。

50.(4)由比较例1和实施例2可知,同等条件下,两者特性粘度差为0.25dl/g的复合纱线与两者特性粘度差为0.40dl/g的复合纱线相比,两者的粗细比、粗细节长度、伸度、沸水收缩率均相当,前者的伸缩伸长率明显比后者小。两者制得的面料浓淡条纹感以及伸长回复率均相当,前者的伸长率比较低。

51.(5)由比较例2和实施例4可知,同等条件下,加工时未采用热针所得复合纱线与加工时采用热针所得复合纱线相比,两者的沸水收缩率、伸度均相当,前者伸缩伸长率略小,粗细比小、粗细节长度均一。两者制得的面料伸长率、伸长回复率相当,但前者的浓淡条纹感差。

52.(6)由比较例3和实施例1可知,同等条件下,含cdp的复合纱线与含普通pet的复合纱线相比,两者的前者的沸水收缩率、伸度均相当,前者的伸缩伸长率、粗细比及粗细节长度比后者小,前者制得的面料浓淡条纹感比后者弱,伸长率不及后者,但伸长回复率相当。