1.本发明涉及炭纤维技术领域,尤其涉及一种碳毡边角料制疏水性活性炭纤维的方法。

背景技术:

2.活性炭纤维是经过活化的含炭纤维,将某种含炭纤维(如酚醛基纤维、pan基纤维、黏胶基纤维、沥青基纤维等)经过高温活化(不同的活化方法活化温度不一样),使其表面产生纳米级的孔径,增加比表面积,从而改变其物化特性。

3.活性炭纤维具有大比表面积(1000~3000m2/g)和丰富的微孔,微孔体积占总孔体积90%以上。活性炭纤维具有比粒状活性碳更大的吸附容量和更快的吸附动力学性能,在液相、气相中对有机物和阴、阳离子吸附效率高,吸、脱附速度快,可再生循环使用,同时耐酸、碱,耐高温,适应性强,导电性和化学稳定性好,是一种比较理想的环保材料,可选择性的吸附气体中或水溶液中的污染性物质,使用后的活性炭纤维也具有较好的可再生性,使得acf(活性炭纤维)及其深加工制品广泛应用于环境净化领域,目前在净化气体、水及有机溶剂回收方面得到了广泛的实际应用。

4.在实际生产中,碳毡产品在按照客户要求的尺寸和形状裁切之后,裁切后的边角料,一般为产量的5%左右,大都作为废弃物交给有资质的单位回收,这样不仅造成生产企业的大量浪费,废弃物作为危废也给危废处理单位造成了很大的环境压力。

5.因此,碳毡产品的边角料,如何有效处理、回收和再利用,不仅是生产企业节支降耗的技术课题,也是环境保护的要求。

技术实现要素:

6.本发明的目的在于克服现有技术中存在的不足,提供一种碳毡边角料制疏水性活性炭纤维的方法,碳毡边角料经过活化处理后,可得到有巨大的比表面积和广泛分布的微孔结构的疏水性活性炭纤维,应用于废气处理、废水处理等行业,产生巨大的经济效益和环境效益,由原来危废变为环保产品。本发明采用的技术方案是:一种碳毡边角料制疏水性活性炭纤维的方法,其中,包括以下步骤:s1.预处理:将碳毡边角料裁切成尺寸5~10cm的块状;s2.铺网:将块状的碳毡边角料均匀摊铺在输送网带上表面;s3.正背面喷淋预浸:将输送网带的上下表面均喷淋活化剂进行活化,并在输送带下方设置负压抽吸装置及溶液回收装置,在输送网带的输送过程中开启负压抽吸装置;活化剂的活化原理:炭纤维中碱、碱土金属元素的含量对其氧化性能有着重大影响,特别是钠等金属元素是碳的氧化催化剂,会加速热氧化的速度。加入活化剂后,在后续碳化阶段,控制氮气气氛中氧的含量在一定浓度下,便可以使制品表面的一部分c被氧化,形成co或co2等气体,从而使其表面产生丰富的微孔结构。

7.s4.蒸汽活化:将步骤s3处理的碳毡边角料通过蒸汽进行处理,以使活化剂能够随

蒸汽扩散进入碳毡内部;s5.碳化活化:将步骤s4处理的碳毡边角料放入碳化炉中,在氮气气氛下进行进一步活化;s6.抽检装箱:将步骤s5处理的碳毡边角料进行样品抽检,当处理后的碳毡边角料比表面积>1200m2/g即为合格品,不合格品再次循环s2~s6步骤,直到变为合格品。

8.优选的是,所述的碳毡边角料制疏水性活性炭纤维的方法,其中,所述步骤s3喷淋压力为0.5~2.5kg,喷淋温度为室温~50℃,所述喷淋停留时间为30~50min。

9.优选的是,所述的碳毡边角料制疏水性活性炭纤维的方法,其中,所述步骤s3负压抽吸装置的设置压力为-0.005~-0.01mpa。

10.优选的是,所述的碳毡边角料制疏水性活性炭纤维的方法,其中,所述步骤s3的活化剂为0.5~1.2wt%的碱溶液或盐溶液。

11.优选的是,所述的碳毡边角料制疏水性活性炭纤维的方法,其中,所述碱溶液为氢氧化钾、氢氧化钠、碳酸钠、碳酸氢钠和碳酸氢铵溶液的一种或多种。

12.优选的是,所述的碳毡边角料制疏水性活性炭纤维的方法,其中,所述盐溶液为氯化钠、氯化钾、硫酸钠、硫酸钾、磷酸二氢铵、磷酸氢二铵、硼酸钠和磷酸二氢钾溶液的一种或多种。

13.优选的是,所述的碳毡边角料制疏水性活性炭纤维的方法,其中,所述步骤s4蒸汽的温度为134~152℃,压力为3~5kg。

14.优选的是,所述的碳毡边角料制疏水性活性炭纤维的方法,其中,所述步骤s5活化具体为:在氮气气氛下,氧含量控制在50~300ppm,室温10℃/h升至300℃,恒温30min,再以15~20℃/h升温至550℃,恒温30min,最后以15~20℃/h升温至750℃,恒温30~50min,继续通氮气降温至室温,取出。

15.本发明的优点在于:(1)本发明的碳毡边角料制疏水性活性炭纤维的方法,碳毡边角料依次经过正背面喷淋预浸、蒸汽活化和碳化活化处理后,可得到有巨大比表面积和广泛分布微孔结构的疏水性活性炭纤维,应用于废气处理、废水处理等行业,产生巨大的经济效益和环境效益,由原来危废变为环保产品。

16.(2)本发明的碳毡边角料制疏水性活性炭纤维的方法,碳毡边角料经过正背面喷淋预浸,并在输送带下方设置负压抽吸装置及多余溶液回收装置,增强了活化剂在碳毡边角料中的扩散和渗透,减少了活化剂的逸散,节省了活化剂的使用量;碳毡边角料通过蒸汽活化,使得活化剂能够随蒸汽扩散进入碳毡内部,进一步增强对碳毡边角料的扩散和渗透;碳毡边角料通过碳化活化,使得碳毡边角料进一步活化,最后得到比表面积为>1200m2/g,孔结构90%以上为微孔结构,微孔尺寸孔径在1.0~3.0nm之间的疏水性活性炭纤维。

附图说明

17.图1为本发明碳毡边角料制疏水性活性炭纤维的方法流程图。

具体实施方式

18.下面结合具体实施例对本发明作进一步说明。

19.实施例1一种碳毡边角料制疏水性活性炭纤维的方法,其中,包括以下步骤:s1.预处理:将碳毡边角料裁切成尺寸5~10cm的块状;s2.铺网:将块状的碳毡边角料均匀摊铺在输送网带上表面;s3.正背面喷淋预浸:将输送网带的上下表面均喷淋1wt%的氢氧化钠溶液进行活化,喷淋压力为0.5kg,喷淋温度为室温,所述喷淋停留时间为50min,并在输送带下方设置负压抽吸装置及溶液回收装置,在输送网带的输送过程中开启负压抽吸装置,负压抽吸装置的设置压力为-0.005mpa;s4.蒸汽活化:将步骤s3处理的碳毡边角料通过蒸汽进行处理,蒸汽的温度为134℃,压力为3kg,以使活化剂能够随蒸汽扩散进入碳毡内部;s5.碳化活化:将步骤s4处理的碳毡边角料放入碳化炉中,在氮气气氛下进行进一步活化,活化具体为:在氮气气氛下,氧含量控制在100ppm左右,室温10℃/h升至300℃,恒温30min,再以15~20℃/h升温至550℃,恒温30min,最后以15~20℃/h升温至750℃,恒温30min,继续通氮气降温至室温,取出;s6.抽检装箱:将步骤s5处理的碳毡边角料进行样品抽检,当处理后的碳毡边角料比表面积>1200m2/g即为合格品装箱,不合格品再次循环s2~s6步骤,直到变为合格品。

20.实施例2一种碳毡边角料制疏水性活性炭纤维的方法,其中,包括以下步骤:s1.预处理:将碳毡边角料裁切成尺寸5~10cm的块状;s2.铺网:将块状的碳毡边角料均匀摊铺在输送网带上表面;s3.正背面喷淋预浸:将输送网带的上下表面均喷淋0.8wt%的碳酸氢钠溶液进行活化,喷淋压力为1kg,喷淋温度为室温35℃,所述喷淋停留时间为40min,并在输送带下方设置负压抽吸装置及溶液回收装置,在输送网带的输送过程中开启负压抽吸装置,负压抽吸装置的设置压力为-0.008mpa;s4.蒸汽活化:将步骤s3处理的碳毡边角料通过蒸汽进行处理,蒸汽的温度为142℃,压力为4kg,以使活化剂能够随蒸汽扩散进入碳毡内部;s5.碳化活化:将步骤s4处理的碳毡边角料放入碳化炉中,在氮气气氛下进行进一步活化,活化具体为:在氮气气氛下,氧含量控制在150ppm左右,室温10℃/h升至300℃,恒温30min,再以15~20℃/h升温至550℃,恒温30min,最后以15~20℃/h升温至750℃,恒温40min,继续通氮气降温至室温,取出;s6.抽检装箱:将步骤s5处理的碳毡边角料进行样品抽检,当处理后的碳毡边角料比表面积>1200m2/g即为合格品装箱,不合格品再次循环s2~s6步骤,直到变为合格品。

21.实施例3一种碳毡边角料制疏水性活性炭纤维的方法,其中,包括以下步骤:s1.预处理:将碳毡边角料裁切成尺寸5~10cm的块状;s2.铺网:将块状的碳毡边角料均匀摊铺在输送网带上表面;s3.正背面喷淋预浸:将输送网带的上下表面均喷淋1.2wt%的硫酸钠溶液进行活化,喷淋压力为2.5kg,喷淋温度为50℃,所述喷淋停留时间为30~50min,并在输送带下方设置负压抽吸装置及溶液回收装置,在输送网带的输送过程中开启负压抽吸装置,负压抽

吸装置的设置压力为-0.01mpa;s4.蒸汽活化:将步骤s3处理的碳毡边角料通过蒸汽进行处理,蒸汽的温度为152℃,压力为5kg,以使活化剂能够随蒸汽扩散进入碳毡内部;s5.碳化活化:将步骤s4处理的碳毡边角料放入碳化炉中,在氮气气氛下进行进一步活化,活化具体为:在氮气气氛下,氧含量控制在200ppm左右,室温10℃/h升至300℃,恒温30min,再以15~20℃/h升温至550℃,恒温30min,最后以15~20℃/h升温至750℃,恒温50min,继续通氮气降温至室温,取出;s6.抽检装箱:将步骤s5处理的碳毡边角料进行样品抽检,当处理后的碳毡边角料比表面积>1200m2/g即为合格品装箱,不合格品再次循环s2~s6步骤,直到变为合格品。

22.对比例1一种碳毡边角料制疏水性活性炭纤维的方法,其中,包括以下步骤:s1.预处理:将碳毡边角料裁切成尺寸5~10cm的块状;s2.铺网:将块状的碳毡边角料均匀摊铺在输送网带上表面;s3.正背面喷淋预浸:将输送网带的上下表面均喷淋1wt%的氢氧化钠溶液进行活化,喷淋压力为0.5kg,喷淋温度为室温,所述喷淋停留时间为50min,并在输送带下方设置负压抽吸装置及溶液回收装置,在输送网带的输送过程中开启负压抽吸装置,负压抽吸装置的设置压力为-0.005mpa;s4.碳化活化:将步骤s3处理的碳毡边角料放入碳化炉中,在氮气气氛下进行进一步活化,活化具体为:在氮气气氛下,氧含量控制在100ppm左右,室温10℃/h升至300℃,恒温30min,再以15~20℃/h升温至550℃,恒温30min,最后以15~20℃/h升温至750℃,恒温30min,继续通氮气降温至室温,取出;s5.抽检装箱:将步骤s4处理的碳毡边角料进行样品抽检,当处理后的碳毡边角料比表面积>1200m2/g即为合格品装箱,不合格品再次循环s2~s6步骤,直到变为合格品。

23.对比例2一种碳毡边角料制疏水性活性炭纤维的方法,其中,包括以下步骤:s1.预处理:将碳毡边角料裁切成尺寸5~10cm的块状;s2.铺网:将块状的碳毡边角料均匀摊铺在输送网带上表面;s3.正背面喷淋预浸:将输送网带的上下表面均喷淋0.8wt%的碳酸氢钠溶液进行活化,喷淋压力为1kg,喷淋温度为室温35℃,所述喷淋停留时间为40min,并在输送带下方设置负压抽吸装置及溶液回收装置,在输送网带的输送过程中开启负压抽吸装置,负压抽吸装置的设置压力为-0.008mpa;s4.蒸汽活化:将步骤s3处理的碳毡边角料通过蒸汽进行处理,蒸汽的温度为142℃,压力为4kg,以使活化剂能够随蒸汽扩散进入碳毡内部;s5.抽检装箱:将步骤s4处理的碳毡边角料进行样品抽检,当处理后的碳毡边角料比表面积>1200m2/g即为合格品装箱,不合格品再次循环s2~s6步骤,直到变为合格品。

24.对比例3一种碳毡边角料制疏水性活性炭纤维的方法,其中,包括以下步骤:s1.预处理:将碳毡边角料裁切成尺寸5~10cm的块状;s2.铺网:将块状的碳毡边角料均匀摊铺在输送网带上表面;

s3.正背面喷淋预浸:将输送网带的上下表面均喷淋1.2wt%的硫酸钠溶液进行活化,喷淋压力为2.5kg,喷淋温度为50℃,所述喷淋停留时间为30~50min,并在输送带下方设置溶液回收装置;s4.蒸汽活化:将步骤s3处理的碳毡边角料通过蒸汽进行处理,蒸汽的温度为152℃,压力为5kg,以使活化剂能够随蒸汽扩散进入碳毡内部;s5.碳化活化:将步骤s4处理的碳毡边角料放入碳化炉中,在氮气气氛下进行进一步活化,活化具体为:在氮气气氛下,氧含量控制在200ppm,室温10℃/h升至300℃,恒温30min,再以15~20℃/h升温至550℃,恒温30min,最后以15~20℃/h升温至750℃,恒温50min,继续通氮气降温至室温,取出;s6.抽检装箱:将步骤s5处理的碳毡边角料进行样品抽检,当处理后的碳毡边角料比表面积>1200m2/g即为合格品装箱,不合格品再次循环s2~s6步骤,直到变为合格品。

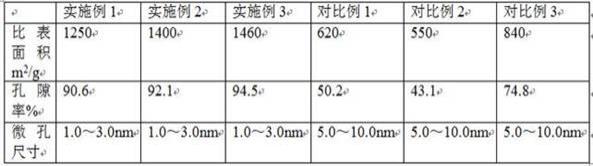

25.下面列出实施例1~3和对比例1~3的性能测试结果,如表1所示。

26.表1表1从表1可知,实施例1~实施例3的碳毡边角料经过喷淋预浸、蒸汽活化和碳化活化后,比表面积比表面积>1200m2/g,孔结构90%以上为微孔结构,微孔尺寸孔径在1.0~3.0nm,实施例1~3的碳毡边角料比表面积和孔结构均优于对比例1~3。

27.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。