1.本实用新型涉及纸盒成型技术领域,尤其是指一种折盒机。

背景技术:

2.包装盒是用来包装产品的盒子,目前包装盒是一种常用的产品包装用具,包装盒既能保证产品运输过程中的产品安全,又能提成产品的档次。纸质包装盒因其自身的生产工艺简单、易操作、价格便宜等优势而被广泛的使用,目前市场上的纸质包装盒大多都是折叠式包装盒,当使用时,只需沿着包装盒上设置好的边线折叠,使得包装盒的盒身展开成型,然后再将包装盒的侧翼折合在在一起。现有在对折叠式包装盒进行折叠成型时,主要是通过操作人员手工折叠成型,不但劳动强度大,人工成本高,且难以保证成型后包装盒的质量。当然,现有技术中也具有折盒机自动化地成型包装盒,但是现有的折盒机的结构复杂,维护困难,价格昂贵。因此,缺陷十分明显,亟需提供一种解决方案。

技术实现要素:

3.为了解决上述技术问题,本实用新型的目的在于提供一种折盒机。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种折盒机,其包括机台、设置于机台的供盒装置、位于供盒装置的出盒端下方的盒身成型定位装置、位于盒身成型定位装置内的升降取盒装置及位于盒身成型定位装置的一侧的盒翼折叠装置,所述盒翼折叠装置包括左盒翼折叠机构、右盒翼折叠机构、上盒翼折叠机构和下盒翼扣合折叠机构,所述下盒翼扣合折叠机构位于左盒翼折叠机构和右盒翼折叠机构之间,所述左盒翼折叠机构、右盒翼折叠机构、上盒翼折叠机构和下盒翼扣合折叠机构围设成折叠空间。

6.进一步地,所述盒翼折叠装置还包括左盒翼扶持机构和右盒翼扶持机构,所述左盒翼扶持机构的输出端高于或低于左盒翼折叠机构的输出端,所述右盒翼扶持机构的输出端高于或低于右盒翼折叠机构的输出端。

7.进一步地,所述左盒翼折叠机构或/和右盒翼折叠机构包括装设于机台的第一旋转驱动器及装设于第一旋转驱动器的输出端的折叠板。

8.进一步地,所述上盒翼折叠机构包括装设于机台的上折叠驱动器及装设于上折叠驱动器的输出端的折叠块。

9.进一步地,所述上折叠驱动器的输出端朝靠近盒身成型定位装置的方向向下倾斜设置。

10.进一步地,所述折叠块远离盒身成型定位装置的一端连接有下压杆。

11.进一步地,所述下盒翼扣合折叠机构包括下折叠驱动器及扣合折叠件,所述下折叠驱动器的主体与机台铰接,下折叠驱动器的输出端与扣合折叠件的中部铰接,所述扣合折叠件的一端与机台铰接,所述扣合折叠件的另一端用于将下盒翼扣合折叠。

12.进一步地,所述左盒翼扶持机构或/和右盒翼扶持机构包括装设于机台的第二旋

转驱动器及装设于第二旋转驱动器的输出端的扶持板。

13.进一步地,所述供盒装置包括设置于机台的储盒架、滑动设置于储盒架的出盒口下方的推盒件及用于驱动推盒件来回移动的供盒驱动器。

14.进一步地,所述升降取盒装置包括装设于机台的升降驱动器及装设于升降驱动器的输出端的吸盘组件;所述盒身成型定位装置包括位于供盒装置的输出端下方的盒身成型挡板及与盒身成型挡板相对设置的盒身成型定位机构,所述吸盘组件位于盒身成型挡板与盒身成型定位机构的输出端之间。

15.本实用新型的有益效果:在实际应用中,供盒装置将待折叠成型的盒子供应至升降取盒装置和盒身成型定位装置的上方,此时升降取盒装置的取盒端升起并将供盒装置所供应的待折叠成型的盒子拾取,然后升降取盒装置的取盒端拾取待折叠成型的盒子下降至盒身成型定位装置内,在待折叠成型的盒子下降的过程中,盒身成型定位装置对该待折叠成型的盒子进行盒身成型,使得盒身处于展开状态,此时,盒子一端的所有盒翼均位于折叠空间内,再然后上盒翼折叠机构将盒身成型后的盒子一端的上盒翼进行折叠,左盒翼折叠机构和右盒翼折叠机构分别对上盒翼折叠后的盒子的左盒翼和右盒翼进行折叠,最后通过下盒翼扣合折叠机构将下盒翼扣合折叠在盒子折叠后的上盒翼、左盒翼和右盒翼之间,以实现盒子的侧翼折合,此时操作人员或机械手即可该展开后的盒子转移至下一个工位进行装盒、包装等。本实用新型的结构简单,维护便捷,自动化地实现了盒子的折叠成型,降低了操作人员的人工成本和劳动强度,提高了盒子成型的效率和质量,且本实用新型的通用性好,使用范围广。

附图说明

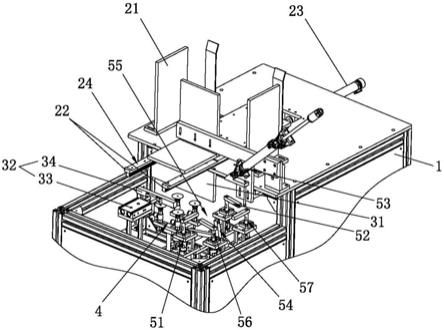

16.图1为本实用新型的立体结构示意图。

17.图2为本实用新型的另一视角的立体结构示意图。

18.图3为本实用新型隐藏机台后的立体结构示意图。

19.图4为本实施例中盒子的结构示意图。

20.附图标记说明:

21.1、机台;2、供盒装置;21、储盒架;22、推盒件;23、供盒驱动器;24、中空容腔;3、盒身成型定位装置;31、盒身成型挡板;32、盒身成型定位机构;33、盒身成型定位器;34、成型定位板;4、升降取盒装置;41、升降驱动器;42、吸盘组件;5、盒翼折叠装置;51、左盒翼折叠机构;511、第一旋转驱动器;512、折叠板;52、右盒翼折叠机构;53、上盒翼折叠机构;531、上折叠驱动器;532、折叠块;533、下压杆;54、下盒翼扣合折叠机构;541、下折叠驱动器;542、扣合折叠件;55、折叠空间;56、左盒翼扶持机构;561、第二旋转驱动器;562、扶持板;57、右盒翼扶持机构;6、盒身;7、左盒翼;8、右盒翼;9、上盒翼;10、下盒翼。

具体实施方式

22.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

23.如图1至图4所示,本实用新型提供的一种折盒机,其包括机台1、设置于机台1的供盒装置2、位于供盒装置2的出盒端下方的盒身成型定位装置3、位于盒身成型定位装置3内

的升降取盒装置4及位于盒身成型定位装置3的一侧的盒翼折叠装置5,所述升降取盒装置4将供盒装置2所供应的待折叠成型的盒子拾取至盒身成型定位装置3,盒身成型定位装置3用于对待折叠成型的盒子的盒身6进行成型和定位,盒翼折叠装置5用于对盒身6成型后的盒子进行盒翼折叠,所述盒翼折叠装置5包括左盒翼折叠机构51、右盒翼折叠机构52、上盒翼折叠机构53和下盒翼扣合折叠机构54,所述下盒翼扣合折叠机构54位于左盒翼折叠机构51和右盒翼折叠机构52之间,所述左盒翼折叠机构51、右盒翼折叠机构52、上盒翼折叠机构53和下盒翼扣合折叠机构54围设成折叠空间55。

24.在实际应用中,供盒装置2将待折叠成型的盒子供应至升降取盒装置4和盒身成型定位装置3的上方,此时升降取盒装置4的取盒端升起并将供盒装置2所供应的待折叠成型的盒子拾取,然后升降取盒装置4的取盒端拾取待折叠成型的盒子下降至盒身成型定位装置3内,在待折叠成型的盒子下降的过程中,盒身成型定位装置3对该待折叠成型的盒子进行盒身6成型,使得盒身6处于展开状态,此时,盒子一端的所有盒翼均位于折叠空间55内,再然后上盒翼折叠机构53将盒身6成型后的盒子一端的上盒翼9进行折叠,左盒翼折叠机构51和右盒翼折叠机构52分别对上盒翼9折叠后的盒子的左盒翼7和右盒翼8进行折叠,最后通过下盒翼扣合折叠机构54将下盒翼10扣合折叠在盒子折叠后的上盒翼9、左盒翼7和右盒翼8之间,以实现盒子的侧翼折合,此时操作人员或机械手即可该展开后的盒子转移至下一个工位进行装盒、包装等。本实用新型的结构简单,维护便捷,使用和制造成本低,自动化地实现了盒子的折叠成型,降低了操作人员的人工成本和劳动强度,提高了盒子成型的效率和质量,且本实用新型的通用性好,使用范围广。

25.本实施例中,所述盒翼折叠装置5还包括左盒翼扶持机构56和右盒翼扶持机构57,左盒翼扶持机构56和右盒翼扶持机构57相对设置,所述左盒翼扶持机构56与左盒翼折叠机构51对应设置,所述右盒翼扶持机构57与右盒翼折叠机构52对应设置,所述左盒翼扶持机构56的输出端高于或低于左盒翼折叠机构51的输出端,所述右盒翼扶持机构57的输出端高于或低于右盒翼折叠机构52的输出端。为了提高左盒翼7和右盒翼8的稳定性,避免左盒翼7和右盒翼8向内收而干扰上盒翼9折叠,在折叠上盒翼9的过程中,左盒翼扶持机构56和右盒翼扶持机构57分别对左盒翼7和右盒翼8进行扶持,在折叠上盒翼9的过程中,保证左盒翼7和右盒翼8不会出现向内收的现象,从而保证上盒翼9能够正常且顺畅地被折叠。当然,也通过左盒翼扶持机构56和右盒翼扶持机构57可以分别驱动左盒翼7和右盒翼8略向外打开,更加有利于上盒翼9能够顺畅地被折叠,保证了折叠的稳定性和质量。当上盒翼9被折叠好,且左盒翼折叠机构51和右盒翼折叠机构52需要分别对左盒翼7和右盒翼8进行折叠时,左盒翼扶持机构56和右盒翼扶持机构57分别释放对左盒翼7和右盒翼8的扶持,使得左盒翼7和右盒翼8能够正常折叠。

26.本实施例中,所述左盒翼折叠机构51或/和右盒翼折叠机构52包括装设于机台1的第一旋转驱动器511及装设于第一旋转驱动器511的输出端的折叠板512,所述第一旋转驱动器511为旋转气缸或电机;优选地,所述左盒翼折叠机构51的结构与右盒翼折叠机构52的结构相同。在需要对左盒翼7或右盒翼8进行折叠时,第一旋转驱动器511驱动折叠板512旋转,旋转的折叠板512将左盒翼7或右盒翼8折叠在上盒翼9的外表面,以实现左盒翼7或右盒翼8的折叠。

27.本实施例中,所述上盒翼折叠机构53包括装设于机台1的上折叠驱动器531及装设

于上折叠驱动器531的输出端的折叠块532,所述上折叠驱动器531为气缸;具体地,所述上折叠驱动器531的输出端朝靠近盒身成型定位装置3的方向向下倾斜设置。当折叠上盒翼9时,上折叠驱动器531的输出端驱动折叠块532从上往下倾斜地靠近上盒翼9移动,直至折叠块532完成上盒翼9的折叠。

28.本实施例中,所述折叠块532远离盒身成型定位装置3的一端连接有下压杆533,所述下压杆533竖直向下设置。在折叠块532靠近上盒翼9移动或/和折叠上盒翼9的过程中,下压杆533抵触下盒翼10,避免下盒翼10向上翘起而干扰上盒翼9正常折叠,保证了折叠的稳定性和质量。

29.本实施例中,所述下盒翼扣合折叠机构54包括下折叠驱动器541及扣合折叠件542,所述下折叠驱动器541的主体与机台1铰接,下折叠驱动器541的输出端与扣合折叠件542的中部铰接,所述扣合折叠件542的一端与机台1铰接,所述扣合折叠件542的另一端用于将下盒翼10扣合折叠。具体地,所述扣合折叠件542呈t或7型,所述下折叠驱动器541为气缸。

30.当需要扣合折叠下盒翼10时,下折叠驱动器541的输出端伸展并驱动扣合折叠件542朝靠近下盒翼10的方向旋转,直至扣合折叠件542的扣合折叠端将下盒翼10扣合折叠在上盒翼9、左盒翼7和右盒翼8之间,以实现盒子一端的所有盒翼的折合。

31.本实施例中,所述左盒翼扶持机构56或/和右盒翼扶持机构57包括装设于机台1的第二旋转驱动器561及装设于第二旋转驱动器561的输出端的扶持板562,所述扶持板562与折叠板512呈夹角设置,所述第二旋转驱动器561为旋转气缸。

32.在对需要对左盒翼7或右盒翼8进行扶持时,扶持板562抵触左盒翼7或右盒翼8的内壁,以避免左盒翼7或右盒翼8向内收,在折叠左盒翼7或右盒翼8的过程中,第二旋转驱动器561驱动扶持板562朝远离左盒翼7或右盒翼8的方向旋转,直至扶持板562释放对左盒翼7和右盒翼8的扶持,与此同时,左盒翼7和右盒翼8完成折叠。

33.本实施例中,所述供盒装置2包括设置于机台1的储盒架21、滑动设置于储盒架21的出盒口下方的推盒件22及装设于机台1并用于驱动推盒件22来回移动的供盒驱动器23,所述供盒驱动器23水平设置,所述供盒驱动器23为气缸;所述推盒件22的一端凹设有用于储存待折叠成型的盒子的中空容腔24。

34.在实际应用中,将大量待折叠成型的盒子叠放在储盒架21内,储盒架21内的最底层的盒子会容置在推盒件22的中空容腔24内,当需要向升降取盒装置4供应盒子时,供盒驱动器23驱动推盒件22连带中空容腔24内的盒子移动至升降取盒装置4和盒身成型定位装置3的上方,此时升降取盒装置4的取盒端经由中空容腔24的底端向上升起盒子,使得盒子高于中空容腔24,实现盒子的脱腔,此时供盒驱动器23驱动推盒件22复位,以便于供应下一个盒子,升降取盒装置4即可将待折叠成型的盒子拾取至盒身成型定位装置3,以实现待折叠成型的盒子的供应和取盒。

35.具体地,所述储盒架21的内腔大小可调,以适用于对不同规格大小的待折叠成型的盒子进行储存,通用性好。

36.本实施例中,所述升降取盒装置4包括装设于机台1的升降驱动器41及装设于升降驱动器41的输出端的吸盘组件42,所述吸盘组件42用于吸取待折叠成型的盒子底部,所述升降驱动器41为气缸。在实际应用中,升降驱动器41驱动吸盘组件42升降,以实现将待折叠

成型的盒子拾取至盒身成型定位装置3内。

37.具体地,所述盒身成型定位装置3包括位于供盒装置2的输出端下方的盒身成型挡板31及与盒身成型挡板31相对设置的盒身成型定位机构32,所述吸盘组件42位于盒身成型挡板31与盒身成型定位机构32的输出端之间,所述盒身成型定位机构32包括装设于机台1的盒身成型定位器33及装设于盒身成型定位器33的输出端的成型定位板34,所述盒身成型定位器33为气缸,所述盒身成型定位器33用于驱动成型定位板34靠近或远离盒身成型挡板31移动。

38.在吸盘组件42吸取待折叠成型的盒子下移的过程中,待折叠成型的盒子的盒身6会逐渐展开,与此同时,盒身成型定位器33驱动成型定位板34靠近盒身成型挡板31移动并抵触盒子的盒身6侧板,在成型定位板34与盒身成型挡板31的配合下,使得盒子的盒身6能够完全展开成型,此时盒子的盒身6夹设在成型定位板34与盒身成型挡板31之间,以实现对盒子的盒身6进行成型和定位,保证了盒子的稳定性,从而保证能够稳定地完成盒子的盒翼的折合。

39.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

40.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。