一种深紫外led封装结构

技术领域

1.本实用新型涉及灯饰技术领域,具体涉及一种深紫外led封装结构。

背景技术:

2.由于led灯节能环保亮度高,日益受到消费者的青睐,而led灯通常是安装在支架上的。目前,现有技术中的深紫外led封装结构存在以下缺陷:1、led灯上覆盖的石英玻璃通常是方形的,石英玻璃的四个角容易在移动时发生破裂;2、焊接打孔时钻孔容易打在焊盘中间的沟槽内,容易导致短路;3、焊盘的厚度较厚,相邻两个焊盘之间的沟槽内需要填充绿色绝缘油,不环保,成本高。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种深紫外led封装结构,旨在解决现有技术中的问题。

4.本实用新型解决上述技术问题的技术方案如下:

5.一种深紫外led封装结构,包括安装盘,所述安装盘上设有用于安装玻璃的扣槽,所述扣槽的边缘均匀间隔设有多个避让所述玻璃边角的避让槽;所述扣槽内设有安装槽,所述安装槽用于安装led灯。

6.本实用新型的有益效果是:安装时,玻璃扣在扣槽内,同时使得玻璃的每个角位于对应的避让槽处,避免玻璃在移动时其角处与扣槽刚性接触而发生破碎,保护玻璃。本实用新型结构简单,设计合理,可有效保护玻璃,防止玻璃发生破碎。

7.上述技术方案的基础上,本实用新型还可以做如下改进。

8.进一步,还包括底座,所述安装盘固定安装在所述底座上。

9.采用上述进一步方案的有益效果是结构简单,将安装盘集成于底座上,方便安装。

10.进一步,所述底座为陶瓷基板。

11.采用上述进一步方案的有益效果是一方面,陶瓷基板有足够的机械强度,能够起到较好的支撑作用;另一方面,性能稳定,容易金属化,电路图形与其附着力强。

12.进一步,所述底座的底部和所述安装槽的底部分别间隔固定安装有多个焊板。

13.采用上述进一步方案的有益效果是位于安装槽内的焊板用于安装芯片,安装方便;另外,底座底部的焊板的厚度非常薄,焊板之间的缝隙无需填充绿色绝缘油,节能环保,成本低。

14.进一步,所述安装槽的两侧相对设有打孔槽,每个所述打孔槽内对应所述焊板的位置分别间隔设有两个贯穿的供线路穿过的通孔。

15.采用上述进一步方案的有益效果是结构简单,设计合理,通过通孔可实现底座正面和反面正负极的连通;另外,上述通孔直接打在焊板上,避免led灯短路,保证led灯正常工作。

16.进一步,所述扣槽为矩形槽,所述避让槽的数量为四个,四个所述避让槽分别位于

所述矩形槽的四个角处。

17.采用上述进一步方案的有益效果是结构简单,该形状的避让槽能够很好的与玻璃的四个角处配合,有效防止玻璃破碎。

18.进一步,多个所述避让槽分别为弧形槽。

19.采用上述进一步方案的有益效果是结构简单,设计合理,有效避免与玻璃的角处接触,保护玻璃。

20.进一步,所述安装盘为金属盘。

21.采用上述进一步方案的有益效果是选材合理,方便金属化,从而方便安装芯片,保证led灯的正常工作。

22.进一步,所述安装槽为矩形槽。

23.采用上述进一步方案的有益效果是设计合理,方便安装led灯。

附图说明

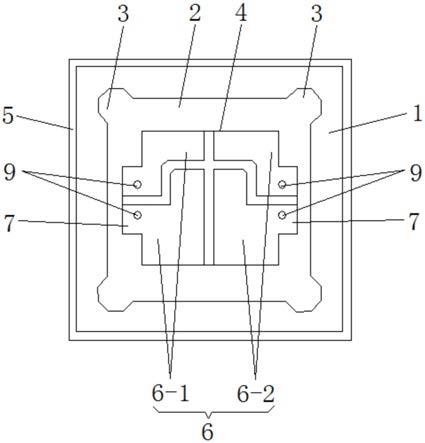

24.图1为本实用新型的主视图;

25.图2为本实用新型装上玻璃后的主视图;

26.图3为本实用新型的俯视图;

27.图4为本实用新型的仰视图。

28.附图中,各标号所代表的部件列表如下:

29.1、安装盘;2、扣槽;3、避让槽;4、安装槽;5、底座;6、焊板;6-1、焊板一;6-2、焊板二;6-3、焊板三;6-4、焊板四;6-5、焊板五;7、打孔槽;8、玻璃;9、通孔。

具体实施方式

30.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

31.如图1至图4所示,本实用新型提供一种深紫外led封装结构,包括安装盘1,安装盘1上设有用于安装玻璃8的扣槽2,扣槽2的边缘均匀间隔设有多个避让玻璃8边角的避让槽3;扣槽2内设有安装槽4,安装槽4用于安装led灯。安装时,玻璃8扣在扣槽2内,同时使得玻璃8的每个角位于对应的避让槽3处,避免玻璃8在移动时其角处与扣槽2刚性接触而发生破碎,保护玻璃8。本实用新型结构简单,设计合理,可有效保护玻璃8,防止玻璃8发生破碎。

32.基于上述方案,上述扣槽2由安装盘1的一侧表面内凹形成,每个避让槽3由扣槽2的侧壁内凹形成,且安装槽4由扣槽2的底壁内凹形成,结构简单。

33.另外,上述多个避让槽3分别由安装盘1一侧表面对应位置内凹形成。

34.传统技术中,玻璃8的边角直接与扣槽2的边缘直接接触,玻璃8在转动时其边角容易与扣槽2的侧壁刚性接触,容易导致玻璃8破碎。本实用新型中避让槽3的设计有效的解决了传统技术中的问题。

35.实施例1

36.在上述结构的基础上,本实施例中,上述玻璃8优选石英玻璃,石英玻璃具有极低的热膨胀系数,高的耐温性,极好的化学稳定性,优良的电绝缘性,低而稳定的超声延迟性能,最佳的透紫外光谱性能以及透可见光及近红外光谱性能,并有着高于普通玻璃的机械

性能;另外,石英玻璃是优良的高温介电绝缘材料。

37.实施例2

38.在上述结构的基础上,本实施例中,扣槽2为矩形槽,避让槽3的数量为四个,四个避让槽3分别位于矩形槽的四个角处;此时,玻璃8采用矩形玻璃,方便与扣槽2外形匹配。该方案结构简单,该形状的避让槽3能够很好的与玻璃8的四个角处配合,有效防止玻璃8破碎。

39.除上述结构外,上述扣槽2也可以采用其他适宜的几何形状,例如三角形,此时避让槽3的数量为三个,三个避让槽3分别位于扣槽2的三个角处。

40.实施例3

41.在上述各实施方式的基础上,本实施例中,多个避让槽3分别为弧形槽。该方案结构简单,设计合理,有效避免与玻璃8的角处接触,保护玻璃8。

42.除上述实施方式外,上述每个避让槽3还可以采用其他几何形状的槽体,例如尖锥形槽,此时尖锥形槽的尖端远离玻璃8的边角,有效避让玻璃8的边角;还例如矩形槽,此时扣槽2与对应矩形槽的一个角连通,矩形槽与该角相对的角远离玻璃8的边角,有效避让玻璃8的边角。

43.实施例4

44.在上述各实施方式的基础上,本实施例中,安装盘1为金属盘,选材合理,方便金属化,从而方便安装芯片,保证led灯的正常工作。

45.基于上述方案,上述金属盘优选铜制材料制成。

46.实施例5

47.在上述各实施方式的基础上,本实施例中,安装槽4为矩形槽,设计合理,方便安装led灯。

48.除上述实施方式外,上述安装槽4也可以采用圆形槽,还可以采用其他不规则的槽体,例如椭圆形槽。

49.实施例6

50.在上述各实施方式的基础上,本实施例还包括底座5,安装盘1通过本领域技术人员所能想到的方式固定安装在底座5上。该方案结构简单,将安装盘1集成于底座5上,方便安装。

51.实施例7

52.在实施例6的基础上,本实施例中,底座5为陶瓷基板。一方面,陶瓷基板有足够的机械强度,能够起到较好的支撑作用;另一方面,性能稳定,容易金属化,电路图形与其附着力强,方便安装led灯。

53.实施例8

54.在实施例6至实施例7的基础上,本实施例中,底座5的底部和安装槽4的底部分别间隔固定安装有多个焊板6。位于安装槽4内的焊板用于安装芯片,安装方便;另外,底座底部的焊板6的厚度非常薄,通常在0.2-0.7cm之间,焊板6之间的缝隙无需填充绿色绝缘油,节能环保,成本低。

55.传统技术中,焊板6的厚度较厚,且了满足生产需求,需要在相邻两个焊板6之间的缝隙填充绿色绝缘油,成本较高,且容易造成环境污染。本实施例有效的解决了上述技术问

题。

56.实施例9

57.在实施例8的基础上,本实施例中,上述安装槽4内焊板6的数量可以为四个,四个焊板6两两相对分布,其中对应芯片正极的两个焊板6为焊板一6-1,剩余两个焊板6对应芯片的两个负极为焊板二6-2。

58.另外,底座5底部的焊板6数量可以为五个,第一个和第二个焊板6相对固定安装在底座5的反面的一侧为焊板三6-3,且两个焊板一6-1分别与两个焊板二6-2两两相对分布;第三个和第四个焊板6相对分布在底座5反面的另一侧为焊板四6-4,并分别与第一个和第二个焊板6相对,且两个焊板二6-2与两个焊板四6-4两两相对分布;第五个焊板6位于底座5反面的中部为焊板五6-5。该方案中,多个焊板6分布合理,既可以实现焊接安装,又不影响电路的正常分布,保证led灯的正常工作。

59.上述方案中,位于底座5反面中部的焊板五6-5起到较佳的散热作用。

60.实施例10

61.在实施例8至实施例9任一项的基础上,本实施例中,安装槽4的两侧相对设有打孔槽7,每个打孔槽7内对应两个焊板6的位置分别间隔设有两个贯穿的供线路穿过的通孔9。该方案结构简单,设计合理,通过通孔9可实现底座5正面和反面正负极的连通;另外,上述通孔9直接打在焊板6上,避免通孔9打在焊板6之间的缝隙内而导致led灯短路,保证led灯正常工作。

62.基于上述方案,两个焊板一6-1的相对端上分别设有贯穿的通孔9,即该通孔9连通焊板一6-1和焊板二6-3;两个焊板二6-2的相对端上分别设有通孔9,该通孔9连通焊板二6-2和焊板四6-4。安装led灯时,其中一个焊板一6-1和与其相对的焊二板6-2上的通孔9供线路穿过,导通芯片的正负极;另一个焊板一6-1和与其相对的焊板二6-2上的通孔9供线路穿过,导通芯片的正负极。

63.传统技术中,上述通孔9是直接位于相邻两个焊板6之间的沟槽内,影响电路板的分布,容易造成短路。

64.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。