1.本发明涉及一种冷凝器,尤其是涉及一种适用于深海高压的环形蒸汽冷凝器及其工作方法。

背景技术:

2.目前,板翅式冷凝器根据设计压力不同,分为低压(0.1mpa~1.6mpa)、中压(1.6mpa~10.0mpa)和高压(10.0mpa~100.0mpa)冷凝器。板翅式冷凝器的承压能力取决于翅片材料、类型、规格及钎焊工艺。现有翅片类型有锯齿形、平直形、多孔形等。而传统板翅式冷凝器材料主要包括不锈钢、铝合金及钛合金等。

3.目前,中、高压板翅式冷凝器是大型、特大型空分设备中重要一环,也是深海浮潜器、深海空间站等用来实现主机冷却的重要设备。例如在蒸汽动力潜艇中,就需要结构紧凑、耐高压、耐腐蚀、易排液的高压冷凝器实现蒸汽与深海海水的热交换。而在深海设备平台中,由于空间、耐压及管路布置等限制,常不能像在陆基上采用立方体结构的冷凝器,而需要将冷凝器设计布置成内中空环形结构。因此,针对换热空间紧凑且进出口流体接管位置固定、流股压差巨大导致板束间压应力大、海水电化学腐蚀严重等问题,以及蒸汽侧需及时排液防止憋压、控制流体速度及扰动从而避免过大噪音的深海高压环境等要求,急需一款适应性更强的冷凝器。

技术实现要素:

4.发明目的:针对上述问题,本发明的目的是提供一种适用于深海高压的环形蒸汽冷凝器,为在深海高压领域提供一种可靠且稳定的冷凝器,不仅满足现有需求,也更为轻质和高效。并提供了其工作方法。

5.技术方案:一种适用于深海高压的环形蒸汽冷凝器,包括环形板束体、蒸汽侧环形翅片板束、海水侧环形翅片板束,蒸汽侧环形翅片板束和海水侧环形翅片板束层层叠置构成一个整体置于环形板束体内部,环形板束体的一端面上设有蒸汽入口及海水入口,另一端面上设有海水出口及蒸汽冷凝液出口,蒸汽入口与海水入口、海水出口与蒸汽冷凝液出口分别关于环形板束体的中轴线相对布置,且四者均与环形板束体的内部连通。

6.进一步的,蒸汽入口包括蒸汽入口接管一、蒸汽入口接管二,两者水平间隔设置且一端部分别与环形板束体一端面连通;海水入口包括海水入口接管一、海水入口接管二,两者水平间隔设置且一端部分别与环形板束体一端面连通;海水出口包括海水出口接管一、海水出口接管二,两者水平间隔设置且一端部分别与环形板束体另一端面连通;蒸汽冷凝液出口包括蒸汽冷凝液出口接管,其一端部与环形板束体另一端面连通,蒸汽入口接管一、蒸汽入口接管二、海水出口接管一、海水出口接管二在环形板束体上位于其同一方,海水入口接管一、海水入口接管二、蒸汽冷凝液出口接管在环形板束体上位于其相对同另一方。

7.进一步的,蒸汽侧环形翅片板束的板面为对称结构,其上包括对称的一对导流翅片、一对环向波纹翅片一,两个导流翅片一侧边通过厚型金属隔板一连接,相对另一侧边分

别与一个环向波纹翅片一的一侧面一体成型连接,两个环向波纹翅片一的另一侧边一体成型连接,一对导流翅片上分别开设有对称的蒸汽入口分配腔、海水出口接管空腔,两个环向波纹翅片一的互连处开设有对称的两个海水入口接管空腔,两者之间还开设有一个蒸汽冷凝液出口分配腔。

8.进一步的,海水侧环形翅片板束的板面为对称结构,其上包括对称的两个环向波纹翅片二,两个环向波纹翅片二的一同侧端分别一体成型连接有一个入口导流翅片,另一同侧端分别一体成型连接有一个出口导流翅片,两个入口导流翅片另一侧分别通过一个厚型金属隔板二连接一个蒸汽入口接管空腔,两个蒸汽入口接管空腔之间通过另一个厚型金属隔板二连接,两个出口导流翅片另一侧分别通过另一个厚型金属隔板二连接冷凝液出口接管空腔的相对两侧,两个入口导流翅片上开设有对称的两个海水出口分配腔,两个出口导流翅片上开设有对称的两个海水入口分配腔。

9.进一步的,蒸汽侧环形翅片板束和海水侧环形翅片板束层层叠置,使蒸汽入口分配腔与蒸汽入口接管空腔、海水出口接管空腔与海水出口分配腔、海水入口接管空腔与海水入口分配腔、蒸汽冷凝液出口分配腔与冷凝液出口接管空腔分别对应、层层叠加构成通道结构。

10.最佳的,环向波纹翅片一为实体性波浪条和波浪型凹槽依次间隔设置构成的波纹结构;环向波纹翅片二为波浪型板状结构,其上开设有多条虚线型波纹孔。

11.最佳的,蒸汽侧环形翅片板束和海水侧环形翅片板束单层依次间隔层层叠置,整体的首层和尾层均为蒸汽侧环形翅片板束。

12.最佳的,蒸汽侧环形翅片板束和海水侧环形翅片板束叠置方式为每两层蒸汽侧环形翅片板束之间叠置一层海水侧环形翅片板束,整体的首层和尾层均为蒸汽侧环形翅片板束。

13.进一步的,环形板束体包括上盖板、下盖板、环形壳,环形壳的相对两侧分别连接上盖板、下盖板,蒸汽入口与海水入口均设置在上盖板上,海水出口与蒸汽冷凝液出口均设置在下盖板上。

14.上述的适用于深海高压的环形蒸汽冷凝器的使用方法,包括以下步骤:

15.步骤一:蒸汽由蒸汽入口进入环形板束体内部,同时,海水由海水入口流入环形板束体内部;

16.步骤二:在步骤一中,蒸汽随后流经蒸汽侧环形翅片板束,均匀地通过导流翅片后进入迎风面布置的环向波纹翅片一,并与海水完成换热;

17.步骤三:在步骤一中,海水随后流入海水侧环形翅片板束,在每层海水侧环形翅片板束内海水流经入口导流翅片完成流体横向分布,然后进入迎风面布置的环向波纹翅片二与蒸汽完成换热;

18.步骤四:在步骤二中,蒸汽与海水完成换热后形成的冷凝水经流体裹挟及重力沉降作用,通过置底的蒸汽冷凝液出口分配腔从环形板束体后端下方的蒸汽冷凝液出口流出;

19.步骤五:在步骤三中,与蒸汽完成换热后的海水流入出口导流翅片,整流后经海水出口分配腔汇合,从环形板束体后端上方的海水出口流出。

20.有益效果:与现有技术相比,本发明的优点是:

21.(1)本发明提供的环形蒸汽冷凝器由于在主换热面积中采用的低肋低阻强化型翅片,具有传热高效、结构紧凑、耐压可靠等诸多优势,特别适用于空间有限、空间布置及接管位置要求严苛的深海设备平台;

22.(2)针对深海海水压力与设备平台内流体工作压力相差巨大的工况,传统冷凝器难以在其内部实现冷热流体大压差下的高效换热,本发明设计出的环形板翅式换热器不仅在板束体内部具有多点支撑的隔板、翅片等结构,而且其基于整体式的真空钎焊工艺,避免了部分区域焊接泄漏的问题,极大提高了蒸汽冷凝器承受内压的能力。

23.(3)针对深海环境中冷凝器极易遭受海水电化学腐蚀,本发明提出的环形蒸汽冷凝器基底材料可采用耐盐雾腐蚀的钛合金材料加工制造,或采用重量轻、换热高效的铝合金材料制造,必要时可在后处理工艺中置于电镀池进行电镀防腐处理。

24.(4)针对因蒸汽侧流速快而导致过分的振动噪音的情况,本发明扩大蒸汽侧流道的迎风面积,并采用复叠布置形式的蒸汽侧环形翅片板束和海水侧环形翅片板束,从而能有效降低蒸汽流速。

25.(5)对于蒸汽侧需及时排液防止憋压的情况,本发明利用出口处冷凝液裹挟喷出及重力沉降作用,通过置底的冷凝液出口接管将液体排出,有效地遏制了换热器积液的难题。

附图说明

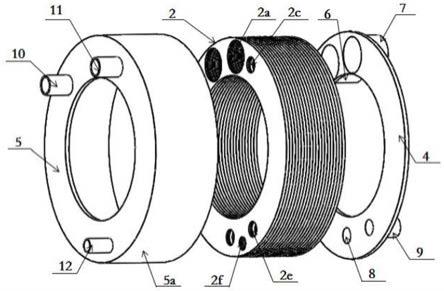

26.图1为本发明的前端视角结构示意图;

27.图2为本发明的后端视角结构示意图;

28.图3为本发明的前侧视角结构分解图;

29.图4为本发明的后侧视角结构分解图;

30.图5为本发明的蒸汽侧流体流向示意图;

31.图6为本发明的海水测流体流向示意图;

32.图7为蒸汽侧环形翅片板束的结构示意图;

33.图8为蒸汽侧环形翅片板束的立体结构示意图;

34.图9为海水侧环形翅片板束的结构示意图;

35.图10为海水侧环形翅片板束的立体结构示意图。

具体实施方式

36.下面结合附图和具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

37.一种适用于深海高压的环形蒸汽冷凝器,如图1~10所示,包括环形板束体1、蒸汽侧环形翅片板束2、海水侧环形翅片板束3。

38.环形板束体1为环形柱体结构,环形板束体1包括上盖板4、下盖板5、环形壳5a,环形壳5a的相对两侧分别连接上盖板4、下盖板5。

39.蒸汽侧环形翅片板束2和海水侧环形翅片板束3层层叠置构成一个整体安装于环形板束体1内部,蒸汽侧环形翅片板束2和海水侧环形翅片板束3的叠放形式可以为:单层依次间隔层层叠置,整体的首层和尾层均为蒸汽侧环形翅片板束2;此外,还可以为每两层蒸

汽侧环形翅片板束2之间叠置一层海水侧环形翅片板束3,整体的首层和尾层均为蒸汽侧环形翅片板束2。

40.上盖板4上设有蒸汽入口及海水入口,下盖板5设有海水出口及蒸汽冷凝液出口,蒸汽入口与海水入口、海水出口与蒸汽冷凝液出口分别关于环形板束体1的中轴线相对设置,且四者均与环形板束体1的内部连通。

41.蒸汽入口包括蒸汽入口接管一6、蒸汽入口接管二7,两者水平间隔设置且一端部分别与环形板束体1一端面连通;海水入口包括海水入口接管一8、海水入口接管二9,两者水平间隔设置且一端部分别与环形板束体1一端面连通;海水出口包括海水出口接管一10、海水出口接管二11,两者水平间隔设置且一端部分别与环形板束体1另一端面连通;蒸汽冷凝液出口包括蒸汽冷凝液出口接管12,其一端部与环形板束体1另一端面连通,蒸汽入口接管一6、蒸汽入口接管二7、海水出口接管一10、海水出口接管二11在环形板束体1上位于其同一方,海水入口接管一8、海水入口接管二9、蒸汽冷凝液出口接管12在环形板束体1上位于其相对同另一方。

42.蒸汽侧环形翅片板束2的板面为对称结构,其上包括对称的一对导流翅片2b、一对环向波纹翅片一2d,两个导流翅片2b一侧边通过厚型金属隔板一2g连接,相对另一侧边分别与一个环向波纹翅片一2d的一侧面一体成型连接,两个环向波纹翅片一2d的另一侧边一体成型连接,一对导流翅片2b上分别开设有对称的蒸汽入口分配腔2a、海水出口接管空腔2c,两个环向波纹翅片一2d的互连处开设有对称的两个海水入口接管空腔2e,两者之间还开设有一个蒸汽冷凝液出口分配腔2f。环向波纹翅片一2d为实体性波浪条和波浪型凹槽依次间隔设置构成的波纹结构。

43.当蒸汽流体经导流翅片2b,可均匀地通过海水出口接管空腔2c的盲盖处;环向波纹翅片一2d的作用是与海水完成换热;蒸汽冷凝液出口分配腔2f的作用是将在出口处经流体裹挟喷出及叠力沉降作用而形成的冷凝水通过置底的蒸汽冷凝液出口接管12流出;在两个蒸汽入口分配腔2a中间焊有一厚型金属隔板一2g来保证流体左右侧均匀分布并提供一定的轴向强度。

44.海水侧环形翅片板束3的板面为对称结构,其上包括对称的两个环向波纹翅片二3d,两个环向波纹翅片二3d的一同侧端分别一体成型连接有一个入口导流翅片3c,另一同侧端分别一体成型连接有一个出口导流翅片3e,两个入口导流翅片3c另一侧分别通过一个厚型金属隔板二3h连接一个蒸汽入口接管空腔3a,两个蒸汽入口接管空腔3a之间通过另一个厚型金属隔板二3h连接,两个出口导流翅片3e另一侧分别通过另一个厚型金属隔板二3h连接冷凝液出口接管空腔3g的相对两侧,两个入口导流翅片3c上开设有对称的两个海水出口分配腔3b,两个出口导流翅片3e上开设有对称的两个海水入口分配腔3f。环向波纹翅片二3d为波浪型板状结构,其上开设有多条虚线型波纹孔。

45.蒸汽侧环形翅片板束2和海水侧环形翅片板束3层层叠置,使蒸汽入口分配腔2a与蒸汽入口接管空腔3a、海水出口接管空腔2c与海水出口分配腔3b、海水入口接管空腔2e与海水入口分配腔3f、蒸汽冷凝液出口分配腔2f与冷凝液出口接管空腔3g分别对应、层层叠加构成通道结构。

46.海水侧环形翅片板束3内的环向波纹翅片二3d的作用是与海水完成换热;每层海水侧环形翅片板束内海水流经入口导流翅片3e完成流体横向分布,随后流经环向波纹翅片

二3d,后经出口导流翅片3c流入海水出口分配腔3b汇合,最后通过布置在环形板束体1后端上方的海水出口接管10和海水出口接管11流出。

47.海水侧环形翅片板束3内的一对蒸汽入口接管空腔3a分别与海水出口分配腔3b之间焊有密封耐压的厚型金属隔板二3h;海水侧环形翅片板束3内的一对海水入口分配腔3f分别与蒸汽冷凝液出口接管空腔3g之间焊有密封耐压的厚型金属隔板二3h,与蒸汽隔开并确保海水侧流体在左右侧均匀分布并提供空腔内的强度支撑,其隔板厚度根据蒸汽侧和海水侧流体运行压力差及具体尺寸单独校核。

48.蒸汽侧环形翅片板束2内的导流翅片2b及环向波纹翅片一2d为翅片厚度相同的低肋翅片;海水侧环形翅片板束3内的出口导流翅片3c、环向波纹翅片一3d及入口导流翅片3e为翅片厚度相同的低肋翅片。

49.环形板束体1前端上方连接的的蒸汽入口接管一6、蒸汽入口接管二7均为圆孔结构;环形板束体1前端下方连接的海水入口接管一8、海水入口接管二9均为圆孔结构;环形板束体后端上方连接的海水出口接管一10、海水出口接管二11均为圆孔结构;环形板束体后端下方连接的蒸汽冷凝液出口接管12为圆孔结构,其圆孔的尺寸和数量由所接铝管的尺寸和数量决定。

50.本冷凝器基体材料可为铝合金或钛合金,应用在强腐蚀性场合下可对翅片流道结构进行电镀防腐处理。

51.蒸汽侧环形板束翅片2和海水侧环形翅片板束3的母体金属表面上覆盖一层钎料合金,在真空钎焊过程中合金会融化,使上下两层翅片板束紧密地焊接成一体,以提高蒸汽冷凝器的钎焊质量,降低其内外泄露率,并保证蒸汽冷凝器的密封可靠性。

52.海水侧进出口流体流速与蒸汽侧进出口流体流速均不相同,其中蒸汽侧流体进口流速远大于其他位置处流体流速。

53.上述的适用于深海高压的环形蒸汽冷凝器的使用方法,包括以下步骤:

54.步骤一:蒸汽由蒸汽入口进入环形板束体内部,同时,海水由海水入口流入环形板束体内部;

55.步骤二:在步骤一中,蒸汽随后流经蒸汽侧环形翅片板束,均匀地通过导流翅片后进入迎风面布置的环向波纹翅片一,并与海水完成换热;

56.步骤三:在步骤一中,海水随后流入海水侧环形翅片板束,在每层海水侧环形翅片板束内海水流经入口导流翅片完成流体横向分布,然后进入迎风面布置的环向波纹翅片二与蒸汽完成换热;

57.步骤四:在步骤二中,蒸汽与海水完成换热后形成的冷凝水经流体裹挟及重力沉降作用,通过置底的蒸汽冷凝液出口分配腔从环形板束体后端下方的蒸汽冷凝液出口流出;

58.步骤五:在步骤三中,与蒸汽完成换热后的海水流入出口导流翅片,整流后经海水出口分配腔汇合,从环形板束体后端上方的海水出口流出。

59.本发明的一个实例工况为:

60.低压湿蒸汽与高压海水换热,蒸汽侧设计工况:质量流量6.6kg/s,入口压力0.2mpa,入口温度120℃,干度0.5的湿蒸汽。海水侧设计工况:体积流量40l/s,入口压力11mpa,入口温度20℃。要求蒸汽侧出口为85℃的冷凝液,压降小于50kpa,而海水侧压降小

于200kpa。根据设计要求及本发明设计方案,冷凝器基体材料采用铝合金5083,翅片材料采用铝合金3003,海水侧进口采用2根φ115

×

10mm厚壁铝管,海水侧出口采用2根φ115

×

10mm厚壁铝管,蒸汽侧进口采用2根φ230

×

5mm标准铝管,蒸汽侧冷凝液出口采用单根dn80标准铝管。海水侧板束数量为10层,海水侧传热系数16069.9w/m2k,海水侧翅片表面效率为0.31,海水侧传热面积大约为77.2

㎡

(粗略计入导流区);蒸汽侧板束数量为22层,蒸汽侧传热系数为7438.9w/m2k,蒸汽侧翅片表面效率为0.41,蒸汽侧传热面积大约为169.8m2(粗略计入导流区)。板束堆叠布置方式为2+1的形式。海水侧污垢系数为0.086e-3m2k/w,换热器总热导值为154143,换热能力经校核合格,设计裕度》10%,而海水侧压降1.95pa,蒸汽侧压降2.82kpa,压降经校核合格。换热器总重约为495.14kg(不计接管),换热器尺寸为φ1.35

×

0.45m。

61.本发明中环形蒸汽冷凝器采用的板翅式冷凝器是一种高效节能冷凝器,具有体积小、重量轻、单位体积换热面积大,阻力小且能实现多股流同时换热的优点,特别适用于深冷、油气液化等领域。