1.本技术涉及冷凝设备,尤其是涉及一种旋风冷凝器。

背景技术:

2.冷凝器主要应用于石油、化工、冶金、电力、船舶、制冷空调、机械、食品、制药等领域;而且石油、化工行业是冷凝器最主要的应用领域;在石油化工领域,冷凝器主要有盘管式和列管式。

3.针对上述中的相关技术,发明人发现盘管式和列管式的冷凝器中的冷却液管路往往蜿蜒布置较为复杂,当冷凝器对粘度较高的气体(例如焦油)进行冷凝时容易粘附在冷却液管路的外壁上,而且冷却液管路的清理通常采用人工的方式,但人工清理非常不便。

技术实现要素:

4.为了方便工作人员对冷凝件进行清理,本技术提供一种旋风冷凝器。

5.本技术提供的一种旋风冷凝器,采用如下的技术方案:

6.一种旋风冷凝器,包括外壳以及设置在外壳中的冷凝件;

7.外壳包括一端为开口的壳体,壳体的开口端设置有储液罐,壳体与储液罐之间设置有将两者拆卸连接的连接结构,壳体上开设有出气口;

8.冷凝件包括双层结构且为管形的水套,水套的其中一端端口朝向壳体开口端;水套的侧壁上穿设有进气管,并且进气管也贯穿壳体的侧壁。

9.通过采用上述技术方案,简化了冷凝件的整体形状,当工作人员需要清理水套侧壁上的粘性液体时,可先将储液罐从壳体上拆卸下来,然后工作人员借助长条状的硬质毛刷伸入到水套中,进而对水套的侧壁内表面进行清理即可,这样方便了工作人员对冷凝件进行清理。

10.可选的,所述出气口位于壳体远离储液罐的一端上;

11.所述冷凝件还包括有封板,封板固接在水套靠近出气口的端口上,使得封板靠近出气口的一端封闭;

12.所述水套侧壁与所述壳体侧壁之间存有间隙。

13.通过采用上述技术方案,使得混合气体首先进入到水套内,使得混合气体与水套侧壁的内表面接触,然后从水套远离封板的一端流入到壳体中,紧接着又进入到水套侧壁与壳体侧壁之间的缝隙中,从而混合气体又与水套侧壁的外表面接触,最后再从出气口流出;使得混凝气体在冷凝器中的流动路径延长,进而增加混合气体与水套的接触时间,优化了冷凝器的冷凝效果。

14.可选的,所述进气管靠近水套朝向封板的一端。

15.通过采用上述技术方案,进一步延长了混合气体在冷凝器中的流动路径,从而进一步优化了冷凝器的冷凝效果。

16.可选的,所述冷凝件还包括设置在水套中的中心柱,中心柱的一端固接在封板上,

中心柱的自由端处在水套远离封板的端口处;

17.所述进气管位于水套内的一端朝向水套的内壁。

18.通过采用上述技术方案,当混合气体鼓入到水套中时,混合气体会绕中心柱发生转动,从而使得混合气体更加充分地与水套接触,更进一步优化冷凝器的冷凝效果。

19.可选的,所述水套包括直管段以及固接在直管段一端且具有缩口结构的缩管段,封板固接在直管段远离缩管段的一端上。

20.通过采用上述技术方案,当混合气体进入到缩管段中时,混合气体的流速加快,这样凝结在缩管段内曲面上的液体会受到混合气体较大的吹力,进而使得液体易于流向储液罐中。

21.可选的,所述连接结构包括两个分别固接在壳体开口端和储液罐的罐口端上的连接环;两个连接环设置有将两者连接的连接件。

22.通过采用上述技术方案,连接件使得两个连接环安装在一起,即可实现储液罐可拆卸安装在壳体上。

23.可选的,所述连接件为螺栓螺母结构。

24.通过采用上述技术方案,使得壳体与储液罐为法兰连接。

25.可选的,所述连接件为一卡箍,卡箍环抱在两个连接环上,卡箍的内周面开设有卡槽,两个连接环的外边沿插设在卡槽中。

26.通过采用上述技术方案,工作人员将卡箍拆卸下来时,即可将储液罐从壳体上拆卸下来。

27.可选的,两个所述连接环的外周面上均开设有一一对应的多个豁槽;

28.所述连接件包括多个螺杆,多个螺杆一一设置在两个连接环相对应的豁槽中,多个螺杆共同铰接在其中一个连接环上,使得螺杆转动能够从豁槽开口进入或移出豁槽;每个螺杆上均套设有抵靠在另一个连接环上的螺帽。

29.通过采用上述技术方案,工作人员驱使螺帽转动,从而使得螺帽脱离与连接环的接触,然后驱使螺杆从两个连接环的豁槽开口转动出来,即可将储液罐拆卸下来;由于螺杆连接在储液罐上的连接环上,螺帽在螺杆上,从而减少了螺帽发生丢失的情况。

30.综上所述,本技术包括以下至少一种有益技术效果:

31.1.通过冷凝件为管形,从而简化了冷凝件的形状,方便了工作人员对冷凝件进行清理;通过出气口位于壳体远离储液罐的一端上;所述冷凝件还包括有封板,封板固接在水套靠近出气口的端口上,使得封板靠近出气口的一端封闭;

32.2.通过封板,水套侧壁与所述壳体侧壁之间存有间隙,出气口位于壳体远离储液罐的一端上,使得混合气体在冷凝器中流动路径延长,从而优化了冷凝器的冷凝效果。

附图说明

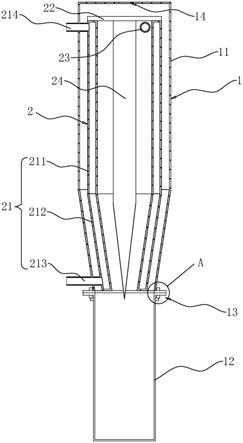

33.图1是本技术实施例1的冷凝器结构示意图。

34.图2是图1中a部分的局部放大示意图。

35.图3是本技术实施例2中壳体与储液罐的爆炸示意图。

36.图4是本技术实施例3中壳体与储液罐的爆炸示意图。

37.附图标记说明:1、外壳;11、壳体;12、储液罐;13、连接结构; 131、连接环;132、连

接螺栓;133、螺母;134、卡箍;1341、箍板;1342、卡槽;135、豁槽;136、螺杆;137、螺帽;14、出气口;2、冷凝件;21、水套;211、直管段;212、缩管段;213、进液管;214、出液管;22、封板;23、进气管;24、中心柱。

具体实施方式

38.以下结合附图对本技术作进一步详细说明。

39.实施例1

40.参照图1,本技术实施例公开了一种旋风冷凝器,包括外壳1,外壳1内设置有冷凝件2,冷凝件2内部为中空结构,工作人员可向冷凝件2中注入低温循环冷凝水。

41.参照图1,外壳1包括壳体11,壳体11近似为圆柱形,壳体11的一端为开口,壳体11的另一端端面上开设有出气口14;壳体11的开口处设置有储液罐12,储液罐12的罐口与壳体11的开口相对设置;储液罐12的罐口与壳体11的开口之间设置有连接结构13,连接结构13驱使储液罐12可拆卸连接在壳体11上;冷凝件2安装于壳体11内。

42.参照图1,冷凝件2包括管形的水套21,水套21的侧壁为双层结构,水套21的侧壁内部用于容纳冷凝水;水套21位于壳体11中,水套21的端面为圆环形,水套21与壳体11同轴设置;水套21朝向出气口14的一端端口固接有封板22,封板22将水套21朝向出气口14的一端封堵住,并且封板22与出气口14所在的壳体11端部之间具有一定距离;水套21远离封板22的一端为敞口;水套21的外径小于壳体11的内径,使得水套21的侧壁与壳体11的侧壁之间存在间隙。

43.参照图1,水套21上设置有进气管23,进气管23沿水贯穿水套21的侧壁,进气管23焊接固定在水套21上;进气管23远离水套21的一端贯穿壳体11并位于壳体11外,进气管23与壳体11焊接固定。

44.待冷凝的混合气体通过进气管23进入到水套21内,然后再从水套21远离封板22的一端流出,进而进入到水套21的侧壁与壳体11的侧壁之间的间隙中,最后从出气口14排出,这样延长了混合气体与水套21接触的路径,从而优化了冷凝效果。

45.参照图1,水套21包括圆柱形的直管段211和漏斗形的缩管段212;直管段211与缩管段212均位于壳体11中,封板22固接在直管段211的一端上,缩管段212的大口端固接在直管段211远离封板22的一端上,缩管段212的小口端朝向壳体11的开口;直管段211与缩管段212的侧壁均为双层结构,并且直管段211与缩管段212相互连通;进气管23贯穿直管段211的侧壁并固定在直管段211上。

46.待冷凝的混合气体先进入的直管段211内,然后流动到缩管段212,由于缩管段212的内径沿远离直管段211的方向逐渐变小,从而使得混合气体在缩管段212的气压增大并且流速变快;混合气体通过直管段211的初步冷却,使得混合气体容易在缩管段212的内曲面上冷凝成液体;通过混合气体在缩管段212的流速增大,使得混合气体对冷凝在缩管段212内曲面上的液体产生较大的吹力,这样易于冷凝后的液体流向储液罐12。

47.参照图1,水套21还包括进液管213和出液管214;进液管213靠近缩管段212的小口端,进液管213的一端固接在进液管213的外曲面上并与进液管213的侧壁内部连通,进液管213远离缩管段212的一端贯穿壳体11的侧壁并位于壳体11外侧;出液管214靠近直管段211远离缩管段212的一端,出液管214的一端固接在直管段211的外周面上并与出液管214的侧

壁内部连通,出液管214的另一端贯穿壳体11并位于壳体11外侧。

48.参照图1,冷凝件2还包括设置在直管段211中的中心柱24,中心柱24与直管段211同轴设置,中心柱24的一端固接在封板22上,中心柱24远离封板22的一端为在缩管段212的小口端;中心柱24远离封板22的一端为尖端或圆台状;进气管23沿壳体11内径的切线方向布设,并且进气管23位于直管段211内的一端朝向直管段211的内周面;这样混合气体进行到直管段211后,混合气体会绕中心柱24旋转,从而使得混合气体与直管段211和缩管段212充分接触,进而使冷凝效果更好。

49.参照图1和图2,连接结构13包括两个连接环131,其中一个连接环131固接在壳体11的开口外边沿上,另一个连接环131固接在储液罐12的灌口外边沿上;两个连接环131相互抵靠,并且两个连接环131上穿设有多个连接螺栓132,多个连接螺栓132绕连接环131的轴线等间距圆周分布,每个连接螺栓132均平行于连接环131的轴线方向,每个连接螺栓132上均套设有螺母133,螺母133与连接螺栓132螺纹连接;螺母133与连接螺栓132的头部分别抵靠在两个连接环131相背离的侧面上。

50.实施例2

51.参照图3,本实施例与实施例1的不同之处在于,两个连接环131上围设有卡箍134,卡箍134包括两个半圆环形的箍板1341,两个箍板1341的一端铰接,另一端通过螺栓连接;每个箍板1341的内曲面均开设有卡槽1342,卡槽1342沿箍板1341的长度方向布设,两个连接环131的外边沿均插设在卡槽1342中。

52.实施例3

53.参照图4,本实施例与实施例1的不同之处在于,两个连接环131的外周面上均开设有多个豁槽135,多个豁槽135绕连接环131的轴线等间距圆周分布,两个连接环131上的豁槽135一一对应设置;两个连接环131相对应的豁槽135中均共同穿设有螺杆136,每个螺杆136均平行于连接环131的轴线方向;螺杆136的一端铰接在位于储液罐12上的连接环131,螺杆136可从两个连接环131的豁槽135中转动出来;每个螺杆136上均套设有螺帽137,螺帽137与螺杆136螺纹连接,螺帽137抵靠在位于壳体11上的连接环131背离储液罐12的一面。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。