1.本实用新型属于机械中的空预器技术领域,具体涉及一种换热装置。

背景技术:

2.在锅炉等大型加热设备中,其烟气管道排出的烟气中携带大量热量,可通过增加换热装置,利用换热装置的换热管,将烟气热量转换到循环空气中,进行热量的回收利用,也可降低设备的能量消耗,现有技术中如cn110849180a、cn111692899a 、cn 110939929a等都有所涉及。

3.目前,大型的锅炉设备,对应的换热装置多采用回转式空预器,部分也采用有管式空预器。其中,回转式空预器的问题是:1.设备运行过程中,转子叶片磨损快、密封装置磨损后设备的漏风量逐渐增大,缩短了维修周期,加大了维护成本;2.对应就会导致锅炉整体效率降低;3.设备容易堵塞,不易清洗;4.避免不了低温腐蚀。而传统的管式空预器,体积十分庞大,长宽高尺寸可达18

×

16

×

6(米),在其主壳体内布设的换热管可达上万根,导致占地空间大,体积庞大,投资成本高,阻力高,难布置等问题;难以达到设计要求,大型电厂的使用意愿低。另外,主壳体内整体形成换热空间,烟气的流向导向(限制)不足,也可能导致换热效率不能达到设计的要求。

技术实现要素:

4.针对现有技术的上述不足,本实用新型要解决的技术问题是提供一种换热装置,避免回转式空预器的传统问题,也解决传统管式空预器用在大型电厂所存在的安装难、不便于维修的问题。取得便于安装,便于维修,并可保障换热效率的效果。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.换热装置,包括筒状的主壳体,主壳体的两端分别密封连接有封板,主壳体内设有多根换热管,换热管与主壳体的长度方向对应且两端分别穿出对应端的封板,主壳体的侧壁上连通有两个第一介质管道,主壳体的两端分别连接有第二介质管道,第二介质管道与各换热管连通;主壳体内设有多个换热模块单元,所述换热模块单元包括筒状的子壳体,子壳体与主壳体的长度方向对应且两端分别穿过对应端的封板,子壳体的两端还分别密封连接有端板;所述多根换热管分别对应安装在各子壳体内,换热管的两端分别穿过对应端的端板;主壳体内分别与两封板相邻还一对一设有隔断板,子壳体密封穿过隔断板,子壳体侧壁的两端位于对应端的封板和隔断板之间的部分上分别开设有第一介质流通口;两个第一介质管道分别位于主壳体侧壁的两端并与对应端的各第一介质流通口连通。

7.进一步完善上述技术方案,主壳体的侧壁的两端分别开设有第一介质过孔,第一介质过孔对应位于所在端的封板和隔断板之间,两第一介质管道和第一介质过孔一对一连接。

8.进一步地,所述封板上开设有数量与子壳体数量对应的通孔,所述通孔与子壳体的横截面外形对应,子壳体一对一密封穿过对应的通孔,各端板与对应端的封板共面。

9.进一步地,子壳体内设有沿长度方向间隔设有若干支撑钢网,换热管穿过所述支撑钢网的网格孔,所述网格孔的内孔尺寸大于换热管的截面外形;支撑钢网上的所有网格孔内一对一穿设有换热管。

10.进一步地,封板、隔断板和子壳体侧壁上分别设有可开闭的安装门。

11.进一步地,主壳体横截面的内腔呈矩形,子壳体横截面的外形也呈矩形,所述多个换热模块单元在主壳体内沿主壳体宽度方向成排并列间隔设置;子壳体的侧壁与主壳体的内壁对应平行,且在主壳体厚度方向上,子壳体的侧壁与主壳体的内壁相贴;相邻两子壳体的相对的侧壁上均开设有所述第一介质流通口,相邻两子壳体上相对的第一介质流通口之间的空间形成为介质通道,主壳体的侧壁上开设有与各介质通道一一对应的第一介质过孔,同端的第一介质管道通过分支管道与第一介质过孔一对一连通。

12.进一步地,主壳体和子壳体的底壁上对应开设有除尘孔并外接有灰斗。

13.进一步地,:沿主壳体宽度方向成排并列间隔设置的多个换热模块单元形成为一组横向并列单元,在主壳体厚度方向上,重叠设置有若干组横向并列单元。

14.进一步地,同端的各第一介质过孔位于主壳体的同侧壁上。

15.进一步地,主壳体水平设置,两个第二介质管道分别形成为空气进口和空气出口;两个第一介质管道分别位于主壳体的上方和下方,并分别形成为烟气进口和烟气出口;所述烟气进口靠近空气出口,所烟气出口述靠近空气进口。

16.相比现有技术,本实用新型具有如下有益效果:

17.1、本实用新型的换热装置,在主壳体内集成采用了独立的换热模块单元,换热模块单元的体积相较更小并且可提前预制,换热管也对应提前安装在了换热模块单元内,可减少锅炉设备现场安装换热装置的施工量,便于安装和维修;同时,通过封板和隔断板之间的空间,导引第一介质从主壳体一端的第一介质管道,经各第一介质流通口流入各换热模块单元的子壳体内,与换热管内的第二介质充分进行热交换后,第一介质再从主壳体另一端的第一介质管道排出,通过引导和限制介质的流动,有效保障热交换的效率。

18.2、本实用新型的换热装置,对主壳体、子壳体的形貌以及介质通道进行了更具体完善的设计,可以进一步引导和限制介质的流动,提升换热效率。

19.3、本实用新型的换热装置,支撑钢网可以增加介质扰流,减少管子振动,一定程度上增加管外换热,进一步提高换热效率。

20.4、本实用新型的换热装置,可解决传统管式空预器的投资成本高、阻力大(能耗高)的问题,提升大型电厂选择使用管式空预器的意愿;采用逆流换热形式,能解决换热管磨损问题,降低设备阻力,延长换热管的使用寿命及维护周期,一定程度上节能降耗。同时避免回转式空预器遇到的普遍问题,提高了锅炉的整体效率,增加可观的经济效益。

附图说明

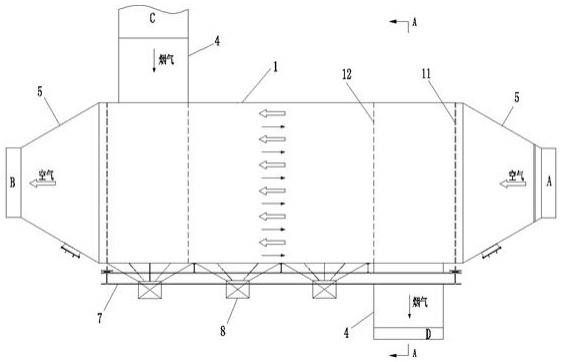

21.图1为具体实施例的换热装置的结构示意图;

22.图2为具体实施例中的换热模块单元的独立结构示意图;

23.图3为图1中a-a剖视图(主要示意内部构成形式);

24.图4为具体实施例中的支撑钢网的单独示意图(放大);

25.图5为具体实施例中换热装置的烟气进口端的烟气流通示意图;

26.图6为具体实施例中换热装置的烟气出口端的烟气流通示意图;

27.其中,主壳体1,封板11,隔断板12,第一介质过孔13,介质通道14,换热模块单元100,子壳体2,端板21,第一介质流通口22,支撑钢网23,换热管3,第一介质管道4,分支管道41,导流板42,第二介质管道5,安装门6,型钢7,灰斗8,空气进口a,空气出口b,烟气进口c,烟气出口d。

具体实施方式

28.下面结合附图对本实用新型的具体实施方式作进一步的详细说明。

29.请参见图1、图2,具体实施例的换热装置,包括筒状的主壳体1,主壳体1的两端分别密封连接有封板11以便在主壳体1内形成换热空间,主壳体1内设有多根换热管3,换热管3与主壳体1的长度方向对应且两端分别穿出对应端的封板11,主壳体1的侧壁上连通有两个第一介质管道4,主壳体1的两端分别连接有第二介质管道5,第二介质管道5与各换热管3连通;主壳体1内可拆卸安装有多个换热模块单元100,所述换热模块单元100包括筒状的子壳体2,子壳体2与主壳体1的长度方向对应且两端分别穿过对应端的封板11,子壳体2的两端还分别密封连接有端板21;所述多根换热管3分别对应安装在各子壳体2内(每个子壳体2内至少一根,实际中为多根),换热管3的两端分别穿过对应端的端板21,主壳体1内分别与两封板11相邻还一对一设有隔断板12,两隔断板12位于两封板11之间,具体地,两隔断板12、封板11都是平行正对的关系,两隔断板12的一圈边沿与主壳体1的内壁也是密封连接,各子壳体2密封穿过两隔断板12,子壳体2侧壁的两端位于对应端的封板11和隔断板12之间的部分上分别开设有第一介质流通口22;两个第一介质管道4分别位于主壳体1侧壁的两端,通过对应端的封板11和隔断板12之间空间与对应端的各第一介质流通口22连通。

30.实施例的换热装置,在主壳体1内集成采用了独立的换热模块单元100,换热模块单元100的体积相较更小并且可提前预制,换热管3也对应提前安装在了换热模块单元100内,可减少锅炉设备现场安装换热装置的施工量;同时,通过封板11和隔断板12之间的空间,导引第一介质从主壳体1一端的第一介质管道4,经各第一介质流通口22流入各换热模块单元100的子壳体2内,与换热管3内的第二介质充分进行热交换后,第一介质再从主壳体1另一端的第一介质管道4排出,通过引导和限制介质的流动,有效保障热交换的效率。

31.实施时,主壳体1、子壳体2的外形可以不限,只要子壳体2穿过封板11和隔断板12,穿过处进行密封处理即可;具体地,所述封板11上可开设数量与子壳体2数量对应的通孔(图中未示出),所述通孔与子壳体2的横截面外形对应,子壳体2一对一密封穿过对应的通孔,各端板21优选与对应端的封板11共面。主壳体1的侧壁的两端可以分别开设一个第一介质过孔13,第一介质过孔13对应位于所在端的封板11和隔断板12之间,两第一介质管道4和第一介质过孔13一对一连接,可保证第一介质的流入和流出。

32.请参见图4,其中,子壳体2内设有沿长度方向间隔设有若干支撑钢网23,换热管3穿过所述支撑钢网23的网格孔,所述网格孔的内孔尺寸大于换热管3的截面外形;支撑钢网23上的所有网格孔内一对一穿设有换热管3。

33.这样,可以保证装置的稳定性,使用可靠。支撑钢网23在中间可以起到支撑较长的换热管3的作用,网格孔还可以起到流向引导、限制的功效,进一步提升换热效率。

34.其中,封板11、隔断板12和子壳体2侧壁上分别可按需设置可开闭的安装门6。

35.这样,安装门6打开时可用于制造、装配以及检修过程中人员穿行,便于施工作业。安装门6关闭则对应换热装置的正常使用。

36.请继续参见图1-图3,本实施例中,主壳体1水平放置,下部通过纵横的型钢7支撑,可以按需支撑在锅炉设备的支架等固定件上;主壳体1横截面的内腔呈矩形,子壳体2横截面的外形也呈矩形,所述多个换热模块单元100在主壳体1内沿主壳体1宽度方向成排并列间隔设置;子壳体2的侧壁与主壳体1的内壁对应平行,且在主壳体1厚度方向上,子壳体2的侧壁与主壳体1的内壁相贴;相邻两子壳体2的相对的侧壁上均开设有所述第一介质流通口22,即子壳体2每一端开设有两个第一介质流通口22,子壳体2每一端对应于主壳体1宽度方向的两侧壁上均开设有第一介质流通口22;相邻两子壳体2上相对的第一介质流通口22之间的空间形成为介质通道14,主壳体1的侧壁上开设有与各介质通道14一一对应的第一介质过孔13,同端的第一介质管道4通过分支管道41与第一介质过孔13一对一连通。

37.这样,进一步引导和限制了第一介质管道4和封板11和隔断板12之间的空间内第一介质的流动,保障换热效率。

38.实施时,各分支管道41在第一介质管道4内通过隔板隔开形成,隔板的外端还可以连接导流板42,主壳体1宽度方向上,各分支管道41之间即形成为封闭的空间,该空间对应的端壁上也可以设置可开闭的安装门6以便制造和检修。

39.其中,主壳体1和子壳体2的底壁上对应开设有除尘孔并外接有灰斗8。这样,便于除尘。

40.其中,沿主壳体1宽度方向成排并列间隔设置的多个换热模块单元100形成为一组横向并列单元,在主壳体1厚度方向上,重叠设置有若干层横向并列单元;相邻两层横向并列单元中的子壳体2的侧壁上下相贴,最上层的横向并列单元中的子壳体2的上侧壁和最下层的横向并列单元中的子壳体2的下侧壁与主壳体1的内壁对应相贴。

41.这样,可以进一步扩充主壳体1的体积,同时,换热模块单元100的体积不变,各介质的流动仍能被有效的引导和限制。

42.其中,同端的各第一介质过孔13位于主壳体1的同侧壁上。

43.这样,便于第一介质过孔13的加工和与第一介质管道4的连接。

44.请参见图5、图6,其中,两个第二介质管道5分别形成为空气进口a和空气出口b;两个第一介质管道4分别位于主壳体1的上方和下方,并分别形成为烟气进口c和烟气出口d;所述烟气进口c靠近空气出口b,所烟气出口d述靠近空气进口a。

45.这样,在各个换热模块单元100内,流动介质(烟气、空气)沿着换热管3的管长呈平行相反的方向流动,为纯逆流,不仅使得整体阻力小于传统的横掠流动方式,还能减少换热管3的磨损,延长使用寿命,换热效率高。

46.为便于理解,进一步介绍本换热装置的安装和使用。

47.制造时,可提前预制换热模块单元100,主壳体1内可按设计距离密封连接上两封板11和隔断板12;现场安装时,将换热模块单元100横向吊送并穿过封板11和隔断板12对应的通孔,穿过处进行密封处理;然后在主壳体1上连接上两第一介质管道4和第二介质管道5,通常采用焊接固连的方式,必要时破焊拆解;第二介质管道5与主壳体1之间也可以采用法兰可拆卸的连接方式,但在大型换热装置上,周向栓接使用的螺栓和螺母过多,施工即检测过程太繁琐,可靠性不易保障,也大大增加了整体重量,所以优选焊接固连。

48.使用时,带有热量的烟气从烟气进口c通入,经各分支管道41进入对应的介质通道14,再从各第一介质流通口22对应流入换热模块单元100的子壳体2内;空气则从空气进口a通入,对应流入各换热管3中,子壳体2内,烟气和空气沿着换热管3的管长逆流换热,热交换后,升温的空气从空气出口b排出适用,降温的烟气从另一端的各第一介质流通口22流出,并经对应的介质通道14进入分支管道41后,汇合从烟气出口d排出。

49.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。