1.本实用新型涉及燃气灶领域,特别涉及一种灶具燃烧器。

背景技术:

2.对于灶具燃烧器,因其混气室、基座等机构复杂,且工作环境多样,多数工作环境恶劣,故存在不易清洁等问题。其中,在现有技术中,基座设置在面板下方,火盖连接到基座上。其中,火盖包括内环火盖、中环和/或外环火盖,中环火盖和/或外环火盖通过混气室连接到承液盘上。也就是说,基座位于面板以下,混气室又连接到面板上,不便于清洁。

3.另外,传统的两环(内环火盖+外环火盖)或者三环(内环火盖+中环火盖+外环火盖)燃烧器因布局等问题,均为从侧边进气,从而导致火盖出口燃气分布不均匀,使得灶具工作时,在周向上温度区别很大,不仅使得锅底温度不均,且玻璃面板也会因温度不均,热应力偏大,容易出现面板爆破等问题。

技术实现要素:

4.本实用新型要解决的技术问题是为了克服现有技术中不便于清洁的缺陷,提供一种灶具燃烧器。

5.本实用新型是通过下述技术方案来解决上述技术问题:

6.一种灶具燃烧器,包括承液盘、基座、内环火盖、中外环火盖和混气室,所述基座连接于所述承液盘的中部,所述基座的顶部伸出所述承液盘,且所述内环火盖连接于所述基座的顶部;

7.所述中外环火盖环绕所述内环火盖,所述混气室的顶部连接于所述中外环火盖,所述混气室的底部贴合于所述承液盘。

8.在本方案中,采用上述结构设置,当需要进行清洁时,可直接将混气室和中外环火盖拿起,承液盘和面板上方只剩下部分基座和内环火盖,从而能够达到容易清洁的目的。

9.优选地,所述灶具燃烧器还包括相配合的第一定位部和第二定位部,所述第一定位部和所述第二定位部分别设置于所述混气室的底部和所述承液盘上。

10.在本方案中,通过第一定位部和第二定位部能够实现混气室和承液盘的可靠定位,防止混气室相对于承液盘发生位置偏离,有利于提高灶具燃烧器的可靠性。

11.优选地,所述基座的内部间隔设置有内环引射管道、中环引射管道和外环引射管道,所述内环引射管道与所述内环火盖的内部及内环火孔相连通;

12.所述混气室具有同心设置的中环腔室和外环腔室,所述混气室包括中环连通管和外环连通管,所述中环引射管道、所述中环连通管、所述中环腔室和中环火孔相连通,所述外环引射管道、所述外环连通管、所述外环腔室和外环火孔相连通。

13.在本技术中,采用上述结构设置,内环引射管道、中环引射管道和外环引射管道设置在基座内,即与基座为一体的结构,中环连通管和外环连通管包括在混气室内,即与混气室为一体的结构,有利于简化整体结构,在进行清洁时,有利于较为快速地将混气室拿起。

14.优选地,所述中环引射管道位于所述基座的中心位置,所述中环引射管道和所述外环引射管道的数量均为两个,且两所述中环引射管道和两所述外环引射管道均关于所述内环引射管道对称设置;

15.其中,所述中环连通管和所述外环连通管的数量均为两个,且分别与对应的所述中环引射管道和所述外环引射管道对应设置。

16.在本方案中,采用上述结构设置,该灶具燃烧器采用中心引射的方法,由中心基座出发,分成三个燃气通道,中心通道直接接通内环火盖的中心,外侧两通道连通外环腔室和中环腔室。从而使得灶具在使用时,能够在周向温度分布较均匀的同时,也在径向上相对分布均匀,最终达到均衡锅底温度,降低玻璃面板热应力、防止玻璃面板爆裂等目的。

17.优选地,所述混气室为筒状结构,所述混气室的中部与所述内环火盖对应的位置处设有开口;

18.所述混气室的内部设有间隔设置的两环形隔板,两所述环形隔板与所述混气室的侧壁围成所述中环腔室和所述外环腔室。

19.在本方案中,采用上述结构设置,有利于简化结构,且有利于减少混气室占用的空间。

20.优选地,两所述环形隔板中靠近所述混气室的中部的一个为内隔板、远离所述混气室的中部的一个为外隔板;

21.其中,所述中环连通管自所述内隔板的侧壁朝向所述混气室的中部延伸,所述外环连通管自所述外隔板的侧壁朝向所述混气室的中部延伸。

22.在本方案中,中环连通管和外环连通管均朝向混气室的中部延伸,有利于实现燃气的可靠流通。另外,采用上述结构设置也有利于提高混气室的中部的空间利用率。

23.优选地,两所述中环连通管和两所述外环连通管两两垂直。

24.在本方案中,采用上述结构设置,更有利于进一步实现温度在周向和径向上的均匀分布。

25.优选地,所述基座伸出所述承液盘的那部分的外壁面设有空气入口,所述空气入口与所述基座的内部和混气室的内部相连通。

26.优选地,所述基座的外壁面设有沿周向方向间隔设置的至少两个凸出部,所述承液盘上用于容置所述基座的容置孔的侧壁设有至少两个凹陷部,至少两个所述凹陷部沿所述容置孔的周向方向间隔设置,至少两个所述凸出部与至少两个所述凹陷部一一对应配合。

27.优选地,所述基座的顶部具有凹槽,所述凹槽与所述内环火盖的底部相适配。

28.在本方案中,凹槽能够容置内环火盖的底部的一部分,如此设置,能够对内环火盖起到定位的作用,有利于提高基座与内环火盖连接的可靠性。

29.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实例。

30.本实用新型的积极进步效果在于:

31.在该灶具燃烧器中,当需要进行清洁时,可直接将混气室和中外环火盖拿起,承液盘和面板上方只剩下部分基座和内环火盖,从而能够达到容易清洁的目的。

附图说明

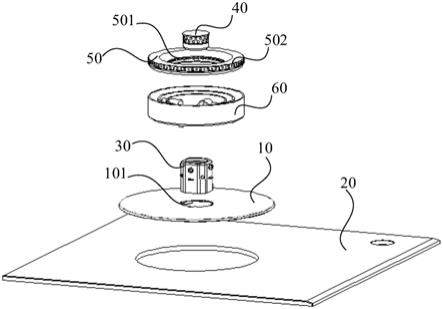

32.图1为本实用新型一优选实施例的灶具燃烧器的分解结构示意图。

33.图2为本实用新型一优选实施例的灶具燃烧器的整体结构示意图。

34.图3本实用新型一优选实施例的灶具燃烧器的内部结构示意图。

35.图4为本实用新型一优选实施例的灶具燃烧器中混气室的结构示意图。

36.图5为本实用新型一优选实施例的灶具燃烧器中基座的结构示意图。

37.附图标记说明:

38.10承液盘

39.101容置孔

40.20面板

41.30基座

42.301凹槽

43.302内环引射管道

44.303中环引射管道

45.304空气入口

46.305连通孔

47.306凸出部

48.40内环火盖

49.401内环火孔

50.50中外环火盖

51.501中环火孔

52.502外环火孔

53.60混气室

54.601中环腔室

55.602外环腔室

56.603内隔板

57.604外隔板

58.605中环连通管

59.606外环连通管

60.70喷嘴

具体实施方式

61.下面通过实施例的方式进一步说明本实用新型,但并不因此将本实用新型限制在的实施例范围之中。

62.如图1-5所示,本实施例揭示一种灶具燃烧器,灶具燃烧器包括承液盘10、基座30、内环火盖40、中外环火盖50和混气室60,基座30连接于承液盘10的中部,基座30的顶部伸出承液盘10,且内环火盖40连接于基座30的顶部。中外环火盖50环绕内环火盖40,混气室60的顶部连接于中外环火盖50,混气室60的底部贴合于承液盘10。如图1-2所示,灶具燃烧器还包括面板20。

63.在本实施方式中,当需要进行清洁时,可直接将混气室60和中外环火盖50拿起,承液盘10和面板20上方只剩下部分基座30和内环火盖40,从而能够达到容易清洁的目的。

64.需要说明的是,如附图所示,混气室60在此指代的并非是一个腔室,而是具有实体结构的部件。混气室60的底部贴合于承液盘10着混气室60与承液盘10不直接连接。另外,承液盘10与面板20的结构和位置关系与现有技术中的相当,在此不再赘述。

65.灶具燃烧器还包括相配合的第一定位部和第二定位部,第一定位部和第二定位部分别设置于混气室60的底部和承液盘10上。

66.其中,通过第一定位部和第二定位部能够实现混气室60和承液盘10的可靠定位,防止混气室60相对于承液盘10发生位置偏离,有利于提高灶具燃烧器的可靠性。

67.如图3-5所示,基座30的内部间隔设置有内环引射管道302、中环引射管道303和引射管道外环引射管道(图中未标示出),内环引射管道302与内环火盖40的内部及内环火孔401相连通。如图1-5所示,混气室60具有同心设置的中环腔室601和外环腔室602,混气室60包括中环连通管605和外环连通管606,中环引射管道303、中环连通管605、中环腔室601和中环火孔501相连通,引射管道外环引射管道、外环连通管606、外环腔室602和外环火孔502相连通。

68.其中,图3以箭头示意性地示出了中环引射管道303、中环连通管605、中环腔室601和中环火孔501相连通。需要说明的是,本文中的引射管道(包括中环引射管道303和外环引射管道均既可以是另外设置的管体,也可以是槽形成的流动通道)。由图3可知,中环引射管道303和中环连通管605是通过连接在中环引射管道303的喷嘴70实现连通的。具体地,喷嘴70连接到基座30上与中环引射管道303对应的连通孔305内,喷嘴70自基座30朝向中环连通管605延伸,且喷嘴70与中环连通管605邻近设置(两者具有间隙)。

69.另外,需要说明的是,外环引射管道、外环连通管606、外环腔室602和外环火孔502的连通与中环引射管道303、中环连通管605、中环腔室601和中环火孔501的连通基本相同,在此不再赘述。

70.其中,内环引射管道302、中环引射管道303和引射管道外环引射管道设置在基座30内,即与基座30为一体的结构,中环连通管605和外环连通管606包括在混气室60内,即与混气室60为一体的结构,有利于简化整体结构,在进行清洁时,有利于较为快速地将混气室60拿起。

71.中环引射管道303位于基座30的中心位置,中环引射管道303和引射管道外环引射管道的数量均为两个,且两中环引射管道303和两引射管道外环引射管道均关于内环引射管道302对称设置。其中,中环连通管605和外环连通管606的数量均为两个,且分别与对应的中环引射管道303和引射管道外环引射管道对应设置。

72.其中,该灶具燃烧器采用中心引射的方法,由中心的基座30出发,分成三个燃气通道,中心通道直接接通内环火盖40的中心,外侧两通道连通外环腔室602和中环腔室601。从而使得灶具在使用时,能够在周向温度分布较均匀的同时,也在径向上相对分布均匀,最终达到均衡锅底温度,降低玻璃面板20热应力、防止玻璃面板20爆裂等目的。

73.如图1和图4所示,混气室60为筒状结构,混气室60的中部与内环火盖40对应的位置处设有开口。混气室60的内部设有间隔设置的两环形隔板,两环形隔板与混气室60的侧壁围成中环腔室601和外环腔室602。

74.如此设置,有利于简化结构,且有利于减少混气室60占用的空间。

75.具体地,两环形隔板中靠近混气室60的中部的一个为内隔板603、远离混气室60的中部的一个为外隔板604。其中,中环连通管605自内隔板603的侧壁朝向混气室60的中部延伸,外环连通管606自外隔板604的侧壁朝向混气室60的中部延伸。

76.其中,中环连通管605和外环连通管606均朝向混气室60的中部延伸,有利于实现燃气的可靠流通。另外,采用上述结构设置也有利于提高混气室60的中部的空间利用率。

77.需要说明的是,为了实现中环连通管605与中环腔室601、外环连通管606与外环腔室602的连通,在内隔板603、外隔板604上与中环连通管605、外环连通管606对应的位置处设有连通孔。

78.进一步地,如图4所示,两中环连通管605和两外环连通管606两两垂直。其中,如此设置,更有利于进一步实现温度在周向和径向上的均匀分布。

79.如图1和图5所示,基座30伸出承液盘10的那部分的外壁面设有空气入口,空气入口与基座30的内部和混气室60的内部相连通。

80.如图1和图5所示,基座30的外壁面设有沿周向方向间隔设置的至少两个凸出部306,承液盘10上用于容置基座30的容置孔的侧壁设有至少两个凹陷部(图中未标示出),至少两个凹陷部沿容置孔的周向方向间隔设置,至少两个凸出部306与至少两个凹陷部一一对应配合。

81.进一步地,基座30的顶部具有凹槽301,凹槽301与内环火盖40的底部相适配。

82.其中,凹槽301能够容置内环火盖40的底部的一部分,如此设置,能够对内环火盖40起到定位的作用,有利于提高基座30与内环火盖40连接的可靠性。

83.在本实用新型中,当需要进行清洁时,可直接将混气室60和中外环火盖50拿起,承液盘10和面板20上方只剩下部分基座30和内环火盖40,从而能够达到容易清洁的目的。另外,该灶具燃烧器采用中心引射的方法,由中心基座30出发,分成三个燃气通道,中心通道直接接通内环火盖40的中心,外侧两通道连通外环腔室602和中环腔室601。从而使得灶具在使用时,能够在周向温度分布较均匀的同时,也在径向上相对分布均匀,最终达到均衡锅底温度,降低玻璃面板20热应力、防止玻璃面板20爆裂等目的。

84.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。