1.本实用新型涉及燃烧器领域,特别涉及一种灶具燃烧器。

背景技术:

2.在现有技术中,使用的灶具利用在火盖上设置的一圈或多圈火孔,来提供一圈或多圈火焰,而在该种灶具使用过程中,溢出的汤汁会顺着锅具流进火孔内,影响火焰稳定、高效、均匀地燃烧,当堵住的火孔对应点火器附近还会使得燃气灶点不着火,当溢出的汤汁通过火孔进入混气腔内在混气腔内堆积后会再流进引射管、燃气管道等燃烧器的内部部件,进而导致炉火熄灭或阻塞管道等情况发生,给灶具燃烧器正常工作带来隐患。

技术实现要素:

3.本实用新型要解决的技术问题是为了克服现有技术中溢液进入火孔影响灶具燃烧器正常工作的缺陷,提供一种灶具燃烧器。

4.本实用新型是通过下述技术方案来解决上述技术问题:

5.一种灶具燃烧器,其具有混气腔和连通至所述混气腔的供气通道,所述供气通道在所述混气腔内的开口位于所述混气腔的下部,所述灶具燃烧器还包括隔板,所述隔板在所述混气腔的底部向上延伸,所述隔板或所述隔板与所述混气腔壁面在所述开口周侧形成围挡,所述隔板的上沿不低于所述火孔,且所述隔板的上沿相对所述混气腔的顶部存在间隙。

6.在本方案中,将供气通道在混气腔内的开口设置在混气腔的下部,在混气腔内设置隔板,隔板在混气腔的底部向上延伸,通过隔板或者隔板与混气腔的壁面在开口周侧形成围挡,利用该围挡防止溢液通过火孔进入混气腔之后,再通过开口流到供气通道,从而降低供气通道的溢液堆积的风险,而使隔板的上沿不低于火孔所在位置,可以防止在溢液量大时,溢液从靠近开口附近的火孔因大流量下的流动惯性而喷入到开口中,降低溢液进入开口的可能性,而使隔板的上沿相对混气腔的顶部存在间隙,使得供气通道内的气体不受隔板阻碍,能够进入混气腔内,进行燃气供应。

7.进一步地,灶具燃烧器包括火盖和基座,所述火盖和所述基座上分别设置有相互对应的腔室,所述火盖上的腔室和所述基座上的腔室连通形成所述混气腔,所述隔板由上下两部分拼接形成,所述隔板的下部分设置在所述基座的腔室内,所述隔板的上部分设置在所述火盖的腔室内。

8.在本方案中,隔板采用上下两部分拼接而成,将隔板的下部分设置在基座的腔室内,隔板的上部分设置在火盖的腔室内,一方面能够适应火盖和基座的可拆卸连接,以方便清理,另一方面在竖直方向上能够形成连续围挡,防止溢液进入供气通道内。

9.进一步地,隔板的上部分和下部分之间具有能够接插匹配的凹凸结构。

10.在本方案中,隔板的上部分和下部分之间设有能够接插匹配的凹凸结构,能够方便基座和盖板拆卸后,隔板快速对齐安装。

11.进一步地,所述灶具燃烧器上还设有与所述火孔间隔设置的稳焰孔,所述火孔以及所述稳焰孔与所述混气腔连通,所述稳焰孔沿气路方向竖直向下或斜向下设置。

12.在本方案中,在灶具燃烧器上设有与火孔间隔设置的稳焰孔,并将火孔以及稳焰孔与混气腔连通,通过设置稳焰孔能够维持火孔火焰的稳定性,将稳焰孔沿气路方向竖直向下或斜向下设置,能够防止溢液进入稳焰孔内。

13.进一步地,所述灶具燃烧器包括火盖和基座,所述火盖具有依次设置的外壁面、中间壁面、内壁面,所述外壁面与所述中间壁面围设成火盖外腔,所述内壁面与所述中间壁面围设成火盖内腔,所述基座上设置有与所述火盖外腔对应的基座外腔以及与所述火盖内腔对应的基座内腔,所述混气腔包括外环混气腔和内环混气腔,所述火盖外腔与所述基座外腔连通形成所述外环混气腔,所述火盖内腔与所述基座内腔连通形成所述内环混气腔。

14.在本方案中,通过火盖与基座配合将混气腔设置为具有外环混气腔和内环混气腔,从而使燃烧器具有双环火,以提高灶具燃烧器的热负荷和热效率。

15.进一步地,所述火孔包括设置于所述外壁面上的外环主火孔及设置在所述内壁面上的内环主火孔;所述稳焰孔包括与所述外环主火孔间隔设置的外环稳焰孔以及与所述内环主火孔交替间隔设置的内环稳焰孔;所述稳焰槽包括设置于火盖外壁面的外环稳焰槽以及设置于火盖内壁面的内环稳焰槽。

16.在本方案中,在外壁面设置外环主火孔和与外环主火孔间隔设置的外环稳焰孔,以及在内壁面设置内环主火孔和与内环主火孔间隔设置的内环稳焰孔,能够使外壁面外环火和内壁面上的内环火维持稳定。

17.进一步地,所述火盖具有火盖盖板,所述火盖盖板覆盖在所述火盖的本体上,所述火盖盖板的外围设置有斜向下或竖直向下的竖檐。

18.在本方案中,在火盖盖板外围设置斜向下或竖直向下的竖檐,能够对火盖盖板上的溢液引导,防止其流入外环主火孔内。

19.进一步地,所述灶具燃烧器还包括点火装置,所述火盖内壁面具有向内凹陷形成的内凹腔,所述点火装置设置在所述内凹腔内。

20.在本方案中,通过火盖内壁面设置向内凹陷形成的内凹腔,将点火装置设置在内凹腔内,能够使火盖盖板成为点火装置的挡檐,防止点火装置堵塞。

21.进一步地,所述灶具燃烧器还包括锅支架,所述锅支架包括支脚和支撑臂,所述外壁面对应所述开口的位置处不设置火孔,所述支脚对应所述开口位置设置在所述外壁面的外围,所述支撑臂固定设置在所述支脚上并向所述开口方向延伸。

22.在本方案中,外壁面对应开口的位置处不设置火孔,并将支脚对应开口位置设置在外壁面的外围,不仅能够进一步降低溢液进入供气通道的风险,还能够减少火陷对锅支架支脚的灼烧,减少热量损失;支撑臂能够搅乱烟气的流动,增加锅具底部与烟气的对流换热,提高了加热效率。

23.本实用新型的积极进步效果在于:将供气通道在混气腔内的开口设置在混气腔的下部,在混气腔内设置隔板,隔板在混气腔的底部向上延伸,隔板或隔板与混气腔的壁面在开口周侧形成围挡,以使开口在开口的周向上与灶具燃烧器上的火孔隔开,能够在开口周侧形成围挡,防止通过火孔进入混气腔内的溢液通过开口流到供气通道,从而降低供气通道存在溢液堆积的风险,使隔板的上沿不低于火孔所在位置,防止在溢液量大时,溢液从靠

近开口附近的火孔喷入到开口中,使隔板的上沿相对混气腔的顶部存在间隙,使供气通道内的气体翻过隔板能够进入混气腔内。

附图说明

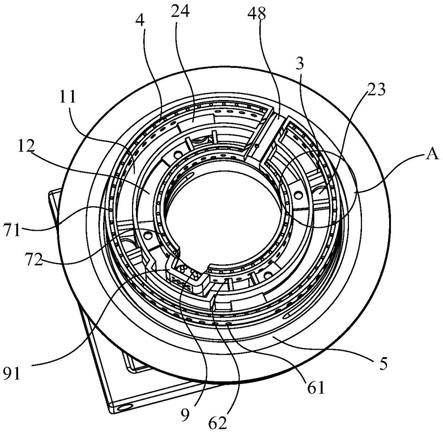

24.图1为本实用新型一实施例的灶具燃烧器整体结构示意图。

25.图2为本实用新型一实施例的灶具燃烧器内部结构示意图。

26.图3为图2中a部分局部放大图。

27.图4为本实用新型一实施例的火盖内部结构示意图。

28.图5为本实用新型一实施例的基座内部结构示意图。

29.图6为本实用新型一实施例的灶具燃烧器火盖和基座装配示意图。

30.图7为本实用新型一实施例的灶具燃烧器外环气路图。

31.图8为图7中b部分局部放大图。

32.图9为本实用新型一实施例的灶具燃烧器内部剖视图。

33.附图标记说明

34.混气腔1

35.外环混气腔11

36.内环混气腔12

37.供气通道2

38.外环供气通道21

39.内环供气通道22

40.开口23

41.横板24

42.隔板3

43.上隔板31

44.下隔板32

45.火盖4

46.外壁面41

47.中间壁面42

48.内壁面43

49.火盖外腔44

50.火盖内腔45

51.火盖盖板46

52.竖檐47

53.传火隧道48

54.基座5

55.基座外腔51

56.基座内腔52

57.外檐53

58.火孔6

59.外环主火孔61

60.内环主火孔62

61.稳焰孔7

62.外环稳焰孔71

63.内环稳焰孔72

64.稳焰槽8

65.外环稳焰槽81

66.内环稳焰槽82

67.点火装置9

68.内凹腔91

具体实施方式

69.下面举个较佳实施例,并结合附图来更清楚完整地说明本实用新型。

70.本实用新型实施例提供一种灶具燃烧器,如图1-4所示,包括火盖4和基座5,火盖4和基座5上分别设置有相互对应的腔室,火盖4上的腔室和基座5上的腔室连通形成混气腔1,基座5下面设置有连通至混气腔1的供气通道2,供气通道2向混气腔1提供燃气,混气腔1供气通道2的开口23位于混气腔1的下部,从混气腔1的底部向上延伸设置有隔板3,隔板3的上沿不低于灶具燃烧器上的火孔6,隔板3的上沿相对混气腔1的顶部预留有一定间隙,隔板3或隔板3与混气腔1表面在开口23的周侧形成围挡,防止通过火孔6进入混气腔1内的溢液通过开口23流到供气通道2,从而降低供气通道2存在溢液堆积的风险。

71.请参阅图1-9进行理解,混气腔1包括外环混气腔11和内环混气腔12,火盖4具有依次设置的外壁面41、中间壁面42、内壁面43,外壁面41与中间壁面42围设成火盖外腔44,内壁面43与中间壁面42围设成火盖内腔45,基座5上设置有与火盖外腔44对应的基座外腔51以及与火盖内腔45对应的基座内腔52,火盖外腔44与基座外腔51连通形成外环混气腔11,火盖内腔45与基座内腔52连通形成内环混气腔12,

72.供气通道2包括连通至外环混气腔11的外环供气通道21,以及连通至内环混气腔12的内环供气通道22,外环供气通道21的开口23位于外环混气腔11圆环范围内,隔板3和外环混气腔11壁面在外环供气通道21的开口23周侧形成围挡,外环供气通道21内的燃气能够翻越隔板3进入外环混气腔11。

73.内环供气通道22的开口23横跨外环混气腔11和内环混气腔12圆环范围,此时隔板3横跨外环混气腔11和内环混气腔12,在内环供气通道22的开口23形成围挡,本实施例中,在外环混气腔对应开口23的位置还设置有横板24,用于阻挡内环供气通道22内的燃气进入外环混气腔11,从而使内环供气通道22的燃气顺利进入内环混气腔12。

74.在本实施例中,内环供气通道22的开口23横跨外环混气腔11和内环混气腔12圆环范围,因此隔板3也横跨外环混气腔11和内环混气腔12,当然在其他实施例中,也可以将内环供气通道22的开口23设置于内环环混气腔12范围内,此时隔板3可以不必横跨外环混气腔11和内环混气腔12,只需要在内环供气通道22的开口23周侧形成围挡即可。

75.在本实施例中是隔板3和隔板3所在混气腔1的壁面形成围挡,在其他实施例中也可以仅利用隔板3在混气腔1的开口23周侧形成围挡。

76.灶具燃烧器上还开设有与火孔6交替间隔设置的稳焰孔7,火孔6以及稳焰孔7均与混气腔1连通,使得混气腔1能够向火孔6和稳焰孔7供气,稳焰孔7沿气路方向竖直向下或斜向下设置连通至稳焰槽8,将稳焰孔7沿气路方向竖直向下或斜向下设置,能够防止溢液进入稳焰孔7内,稳焰槽8的形状为沿气路方向的斜向下切槽,并且,稳焰槽8还向内切至火孔6,使得稳焰槽8与火孔6连通,因此还能够使进入火孔6内溢液通过稳焰槽8排走。

77.如图2所示,火孔6包括设置于外壁面41上的外环主火孔61及设置在内壁面43上的内环主火孔62;稳焰孔7包括与外环主火孔61间隔设置的外环稳焰孔71以及与内环主火孔62间隔设置的内环稳焰孔72;稳焰槽8包括设置于火盖4外壁面41的外环稳焰槽81以及设置于火盖4内壁面43的内环稳焰槽82。

78.燃气经由喷嘴喷出,进入外环供气通道21,通过外环供气通道21的开口23翻越隔板3进入外环混气腔11内,再从外环混气腔11连通外环主火孔61、外环稳孔71,最后通过外环主火孔61,或者外环稳焰孔71和外环稳焰槽81流至燃烧器的外部,如图8中箭头所指方向。

79.燃气经由喷嘴喷出,进入内环供气通道22,由于横板24的阻挡作用,燃气通过内环供气通道22的开口23翻越隔板3进入内环混气腔12内,图9中箭头方向为燃气进入内环混气腔12的气路,再从内环混气腔12连通内环主火孔62、内环稳焰孔72,最后通过内环主火孔62,或者内环稳焰孔72和内环稳焰槽82流至燃烧器的外部。

80.如图6所示,火盖4还包括火盖盖板46,火盖盖板46覆盖在火盖4的本体上,火盖盖板46的外围设置有斜向下或竖直向下的竖檐47,在火盖盖板46外围设置斜向下或竖直向下的竖檐47,能够对火盖盖板46上的溢液引导,防止其流入外环主火孔61内。

81.如图6所示,基座5还包括顶板,顶板连接着外檐53,外檐53能够保证溢液不会沿着外环供气通道21外壁往下流从而堵塞喷嘴。

82.如图3所示,隔板3采用上下两部分拼接而成,将隔板3的下部分设置在基座5的腔室内,隔板3的上部分设置在火盖4的腔室内,一方面能够适应火盖4和基座5的可拆卸连接,以方便清理,另一方面在竖直方向上能够形成连续围堵,防止溢液进入供气通道2内。

83.在其他实施例中,隔板3的上部分和下部分之间具有能够接插匹配的凹凸结构,实现上部分和下部分之间的定位和对接,通过凹凸结构,能够方便基座5和火盖拆卸后,隔板3快速对齐安装。

84.如图2所示,灶具燃烧器还包括点火装置9,火盖4内壁面43具有向内凹陷形成的内凹腔91,点火装置9设置在内凹腔91内,能够使火盖盖板46成为点火装置9的挡檐,防止点火装置9堵塞。

85.本实施例中灶具燃烧器还包括锅支架,锅支架包括支脚和支撑臂,外壁面41对应开口23的位置处不设置火孔6,支脚对应开口23位置设置在外壁面41的外围,支撑臂固定设置在支脚上并向开口23方向延伸,不仅能够进一步降低溢液进入供气通道2的风险,还能够减少火陷对锅支架支脚的灼烧,减少热量损失;支撑臂能够搅乱烟气的流动,增加锅具底部与烟气的对流换热,提高了加热效率。

86.本实施例中火盖4上还设置有与火盖盖板46围设成的传火隧道48,该传火隧道48上具有传火孔6或/和传火切槽以供内环混气腔、外环混气腔的燃气进入传火隧道48中。

87.本实用新型的提供的灶具燃烧器具有多重溢液防堵功能,能够实现火孔6防堵、喷

嘴防堵、点火装置9的防堵功能,在火盖盖板46设置竖檐47能够对火盖盖板46上的溢液引导,防止其流主火孔6内,将稳焰孔7设置为沿气路方向竖直向下或斜向下连通至稳焰槽8,稳焰槽8与火孔6连通,稳焰槽8设置为斜向下切槽,能够将进入火孔6内的溢液通过稳焰槽8排出,不会向上侵袭到稳焰孔7以及混气腔1内,实现火孔6防堵;通过在混气腔1的底部向上延伸隔板3,使隔板3或隔板3与混气腔1壁面在开口23周侧形成围挡,从而及时在气腔内存在溢液的情况下,混气腔1内的溢液也无法翻越隔板3通过开口23进入供气通道2,从而防止供气通道2内喷嘴堵塞,而且在基座5上设置顶板,顶板连接外檐53能够进一步保证溢液不会顺着供气通道2往下而堵塞喷嘴;火盖4内壁面43具有向内凹陷形成的内凹腔91,点火装置9设置在内凹腔91内,能够使火盖盖板46成为点火装置9的挡檐,防止点火装置9堵塞。

88.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。