1.本发明涉及蓄能效率智能自检及优化系统技术领域,特别涉及一种蓄能效率智能自检及优化系统。

背景技术:

2.为适应日益严格的环保政策,我国的电站锅炉普遍进行了低氮改造,而低氮改造往往以牺牲锅炉效率为代价,因此如何兼顾锅炉经济性与环保性成为了热门的研究课题。

3.co作为锅炉燃烧状况考核的一个重要指标,对于尾部烟道co,其浓度的高低直接影响化学未完全燃烧热损失、灰渣未完全燃烧和no x产量,进而直接影响锅炉效率和脱硝成本。常用的氧化锆氧量计容易受飞灰污染导致精度下降,并且氧量容易受漏风影响,因此通过氧量判断锅炉燃烧状况容易导致对于炉内风粉混合状况的误判,而co受漏风影响很小,能更好的检测风粉混合的情况。现有的燃烧优化控制方法,如专利cn205091637u锅炉优化燃烧系统,专利cn104879750a一种用于循环流化床锅炉的燃烧优化设备、系统以及方法,通过对配风以及煤粉细度或尾部烟道co浓度和o 2浓度进行检测,进而提高锅炉效率和减少nox排放,但其缺点在于不能对锅炉效率以及运行成本进行实时在线计算,进而不能将锅炉运行的经济性进行量化。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出的一种蓄能效率智能自检及优化系统,所述燃气型锅炉安全装置及系统由锅炉、信息采集系统、换热循环系统、制冷循环系统、气液分离装置和脱硫喷淋系统组成,锅炉通过浆液管道和脱硫塔连接,脱硫喷淋系统安装在脱硫塔内,气液分离装置通过锅炉出气阀门和脱硫塔出气阀门分别和锅炉以及脱硫塔连接;所述气液分离装置气体收集装置和换热循环系统连接,换热循环系统和制冷循环系统连接。

5.进一步地,信息采集系统由a/d转换器、放大器、信号接收器、计算机控制器、温度传感器和气体流速传感器组成;温度传感器设置在锅炉内部,气体流速传感器安装在锅炉的进风口管道内,温度传感器和气体流速传感器通过a/d 转换器转换信号并将信号由放大器放大由信号接收器接收,计算机控制器收集信号。

6.进一步地,所述换热循环系统包括气体冷凝器、换热气体增压换热器、氟利昂压缩机和氟利昂节流阀;气体收集装置通过一号气体冷凝器进气口和气体冷凝器连接,气体冷凝器出气口和氟利昂压缩机一端连接,氟利昂压缩机另一端连接换热气体增压换热器的一号换热气体增压换热器进气口,换热气体增压换热器右端通过一号换热气体增压换热器出气口和氟利昂节流阀连接,氟利昂节流阀通过二号气体冷凝器进气口连接气体冷凝器。

7.进一步地,所述制冷循环系统包括制冷气体增压换热器、co工质泵、循环水系统换热器,制冷气体增压换热器通过一号制冷气体增压换热器出口端和循环水系统换热器一端连接,循环水系统换热器另一端连接制冷气体增压换热器的一号制冷气体增压换热器进口

端。

8.进一步地,所述液气分离装置包括自动疏水装置、干燥装置、管头、过滤器、球阀和储水池;液气分离装置左端安装锅炉出气阀门和脱硫塔出气阀门,锅炉出气阀门通过气管和锅炉连接,脱硫塔出气阀门通过气管和脱硫塔连接;所述液气分离装置一端连接止回阀,再由止回阀和干燥装置连接,干燥装置和出气管连接,出气管前端安装管头;液气分离装置下端安装过滤器,过滤器通过自动疏水装置和储水池连接,自动疏水装置和储水池之间设置球阀。

9.进一步地,,所述喷淋装置包括水泵、止回阀、存储装置、水位报警器和压缩机,水泵上设有水泵进水端口、一号水泵出水端口和二号水泵出水端口,水泵进水端口和循环水系统换热器连接,一号水泵出水端口和储水装置一端连接,存储装置另一端通过压缩进口端连接压缩机;压缩机通过压缩出口端和喷淋装置连;所述二号水泵出水端口连接储水池。

10.进一步地,计算机控制器一端连接信号接收器,计算机控制器另一端和警报灯以及鼓风机连接,警报灯安装在进料口下方。

11.进一步地,气体冷凝器的一号气体冷凝器出气口和co工质泵一端连接,co 工质泵另一端连接制冷气体增压换热器的二号制冷气体增压换热器进口端,制冷气体增压换热器通过二号制冷气体增压换热器出口端和换热气体增压换热器的二号换热气体增压换热器进气口连接;所述换热气体增压换热器通过二号换热气体增压换热器出气口和气体收集器连接。

12.进一步地,所述锅炉内部设置气化室,气化室左端设置投料口和进风口管道,气化室右端设置锅炉出气阀门;所述气化室下端设置燃烧室,鼓风机设置在燃烧室下端,气化室和燃烧室之间为挡板,气化室和燃烧室两侧为保护壁;所述锅炉通过浆液管道和脱硫塔连接,脱硫塔内设置过滤网,脱硫塔下端和储水池连接。

13.进一步地,水泵和储水装置之间安装止回阀,止回阀通过储水装置进水口和储水装置连接,喷淋装置上安装喷头。

14.本发明一种蓄能效率智能自检及优化系统优点在于:

15.1、本发明一种蓄能效率智能自检及优化系统,采用信息采集系统通过温度传感器和气体流速传感器及时得到锅炉内温度和气体流速,通过计算机控制器改变锅炉温度和气体流速,一方面可以使锅炉燃烧更加安全,另一方面最大额度进行蓄能,优化燃烧效率。

16.2、本发明一种蓄能效率智能自检及优化系统采用智能控制系统,通过换热循环系统、制冷循环系统以及气液分离装置将锅炉燃烧后的气体进行气液分离处理和气体处理,一方面可以收集到高压的气体进行集中处理,另一方面废水得到优化循化处理,减少锅炉废气和废物的残留,使的燃烧更大效率,提高锅炉的燃烧效率,同时保护环境。

17.3、本发明一种蓄能效率智能自检及优化系统采用脱硫塔和喷淋装置相互结合能有效对脱硫浆液中的硫化物进行中和处理,此外通过过滤设备和气液分离装置进一步对硫化物进行分离处理。

附图说明

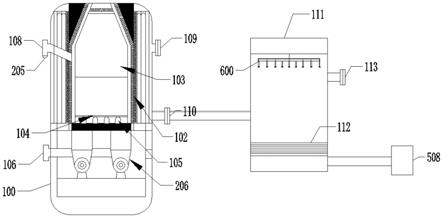

18.图1为本发明提出的一种蓄能效率智能自检及优化系统锅炉图;

19.图2为本发明提出的一种蓄能效率智能自检及优化系统总图;

20.图3为本发明提出的一种蓄能效率智能自检及优化系统换热循环系统图;

21.图4为本发明提出的一种蓄能效率智能自检及优化系统制冷循环系统图;

22.图5为本发明提出的一种蓄能效率智能自检及优化系统气液分离装置图;

23.图6为本发明提出的一种蓄能效率智能自检及优化系统脱硫喷淋系统图;

24.图7为本发明提出的一种蓄能效率智能自检及优化系统信息采集系统图。

25.其中:100、锅炉,102、保护壁,103、气化室,104、挡板,105、燃烧室,106、进风口管道,108、投料口,109、锅炉出气阀门,110、浆液管道,111、脱硫塔,112、过滤网,113、脱硫塔出气阀门,200、信息采集系统,201、a/d 转换器,202、放大器,203、信号接收器,204、计算机控制器,205、警报灯, 206、鼓风机,207、温度传感器,208、气体流速传感器,300、换热循环系统,301、气体冷凝器,302、二号气体冷凝器进气口,303、一号气体冷凝器进气口, 304、气体冷凝器出气口,305、一号气体冷凝器出气口,306、换热气体增压换热器,307、一号换热气体增压换热器进气口,308、氟利昂压缩机,309、二号换热气体增压换热器出气口,310、一号换热气体增压换热器出气口,311、二号换热气体增压换热器进气口,312、氟利昂节流阀,400、制冷循环系统,401、二号制冷气体增压换热器出口端,402、二号制冷气体增压换热器进口端,403、一号制冷气体增压换热器进口端,404、一号制冷气体增压换热器出口端,405、制冷气体增压换热器,406、工质泵,407、循环水系统换热器,500、气液分离装置,501、止回阀,502、自动疏水装置,503、干燥装置,504、出气管,505、管头,506、过滤器,507、球阀,508、储水池,600、脱硫喷淋系统,601、水泵,602、一号水泵出水端口,603、二号水泵出水端口,604、水泵进水端口, 605、止回阀,606、储水装置进水口,607、存储装置,608、水位报警器,609、压缩进口端,610、压缩机,611、压缩出口端,612、喷头。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.参阅图1、图2和图7,本发明提出的一种蓄能效率智能自检及优化系统,所述燃气型锅炉安全装置及系统由锅炉100、信息采集系统200、换热循环系统 300、制冷循环系统400、气液分离装置500和脱硫喷淋系统600组成,锅炉100 通过浆液管道110和脱硫塔111连接,脱硫喷淋系统600安装在脱硫塔111内,气液分离装置500通过锅炉出气阀门109和脱硫塔出气阀门113分别和锅炉100 以及脱硫塔111连接;所述气液分离装置500气体收集装置505和换热循环系统300连接,换热循环系统300和制冷循环系统400连接。

28.参阅图7,信息采集系统200由a/d转换器201、放大器202、信号接收器 203、计算机控制器204、温度传感器207和气体流速传感器208组成;温度传感器208设置在锅炉100内部,气体流速传感器208安装在锅炉100的进风口管道106内,温度传感器207和气体流速传感器208通过a/d转换器201转换信号并将信号由放大器202放大由信号接收器203接收,计算机控制器204收集信号。

29.参阅图2和图3所述换热循环系统300包括气体冷凝器301、换热气体增压换热器306、氟利昂压缩机308和氟利昂节流阀312;气体收集装置505通过一号气体冷凝器进气口303和气体冷凝器301连接,气体冷凝器出气口304和氟利昂压缩机308一端连接,氟利昂压

缩机308另一端连接换热气体增压换热器 306的一号换热气体增压换热器进气口307,换热气体增压换热器306右端通过一号换热气体增压换热器出气口310和氟利昂节流阀312连接,氟利昂节流阀 312通过二号气体冷凝器进气口302连接气体冷凝器301。

30.参阅图2和图4,所述制冷循环系统400包括制冷气体增压换热器405、工质泵406、循环水系统换热器407,制冷气体增压换热器405通过一号制冷气体增压换热器出口端404和循环水系统换热器407一端连接,循环水系统换热器 407另一端连接制冷气体增压换热器405的一号制冷气体增压换热器进口端 403。

31.参阅图5,所述液气分离装置500包括自动疏水装置502、干燥装置503、管头505、过滤器506、球阀507和储水池508;液气分离装置500左端安装锅炉出气阀门109和脱硫塔出气阀门113,锅炉出气阀门109通过气管和锅炉100 连接,脱硫塔出气阀门113通过气管和脱硫塔111连接;所述液气分离装置500 一端连接止回阀501,再由止回阀501和干燥装置503连接,干燥装置503和出气管504连接,出气管504前端安装管头505;液气分离装置500下端安装过滤器506,过滤器506通过自动疏水装置502和储水池508连接,自动疏水装置 502和储水池508之间设置球阀507。

32.参阅图6,所述喷淋装置600包括水泵601、止回阀605、存储装置607、水位报警器608和压缩机610,水泵601上设有水泵进水端口604、一号水泵出水端口602和二号水泵出水端口603,水泵进水端口604和循环水系统换热器 407连接,一号水泵出水端口602和储水装置607一端连接,存储装置607另一端通过压缩进口端609连接压缩机610;压缩机610通过压缩出口端611和喷淋装置600连;所述二号水泵出水端口603连接储水池508。

33.计算机控制器204一端连接信号接收器203,计算机控制器204另一端和警报灯205以及鼓风机206连接,警报灯205安装在进料口108下方。

34.参阅图2,气体冷凝器301的一号气体冷凝器出气口305和工质泵406一端连接,工质泵406另一端连接制冷气体增压换热器405的二号制冷气体增压换热器进口端402,制冷气体增压换热器405通过二号制冷气体增压换热器出口端 401和换热气体增压换热器306的二号换热气体增压换热器进气口311连接;所述换热气体增压换热器306通过二号换热气体增压换热器出气口309和气体收集器509连接。

35.所述锅炉100内部设置气化室103,气化室103左端设置投料口108和进风口管道106,气化室103右端设置锅炉出气阀门109;所述气化室103下端设置燃烧室105,鼓风机206设置在燃烧室105下端,气化室103和燃烧室105之间为挡板104,气化室103和燃烧室105两侧为保护壁102;所述锅炉100通过浆液管道110和脱硫塔111连接,脱硫塔111内设置过滤网112,脱硫塔111下端和储水池508连接。

36.水泵601和储水装置607之间安装止回阀605,止回阀605通过储水装置进水口606和储水装置607连接,喷淋装置600上安装喷头612。

37.本发明的一种蓄能效率智能自检及优化系统工作时首先将燃料从投料口 108投入到锅炉100内部,锅炉100在燃烧过程中温度传感器208设置在锅炉 100内部,气体流速传感器208安装在锅炉100的进风口管道106内,通过气体流速传感器208可以通过鼓风机206增大进风口管道106内空气进入量调节锅炉100的燃烧效率,此外温度传感器208及时检测锅炉100内的温度,通过警报灯205提示工作人员或者机器人及时添加燃料。气液分离装置500和脱硫喷淋系统600工作时,首先锅炉100燃烧后的硫浆液通过浆液管道110进入到脱硫

塔111内,脱硫喷淋系统600工作通过喷头612喷出中和硫化物的液体,在锅炉100燃烧时和脱硫喷淋系统600工作时的气体分别通过锅炉出气阀门109 和脱硫塔出气阀门113进入到气液分离装置500内,通过气液分离装置500分离和干燥装置503作用,液体通过球阀507进入到储水池508内,方便下一次使用。气体从管头505进入到换热循环系统300的气体冷凝器301中,气体冷凝器301将低压的气体冷凝处理,冷凝后的液体通过氟利昂压缩机308到达二号换热气体增压换热器306内,通过氟利昂压缩机308将co2液态变成高温高压的co2气态,co2气态通过二号换热气体增压换热器306内部,二号换热气体增压换热器306加热co2气态,加热后的co2气态通过号换热气体增压换热器出气口309到达气体收集器509内,可以用做制暖和其它效用,另一部分加热的co2气态通过一号换热气体增压换热器出气口310经过氟利昂节流阀进入气体冷凝器301内部变为co2液态,依次循环;气体冷凝器301的液体一部分通过一号气体冷凝器出气口305经工质泵406到达制冷气体增压换热器405内,制冷气体增压换热器405对co2液态加热生成co2液态和co2气态,co2液态由二号制冷气体增压换热器进口端402到达循环水系统换热器407内,再由循环水系统换热器407通过一号制冷气体增压换热器进口端403到达制冷气体增压换热器405内,循环水系统换热器407产生的液体进入到水泵601内,循环水系统换热器407产生的高温气体通过二号制冷气体增压换热器出口端401 进入到换热气体增压换热器306内,这样通过换热循环系统300和制冷循环系统400将co2气体进行高压处理和冷却处理得到高温高压气体和低温低压液体,依次循环。本发明一种蓄能效率智能自检及优化系统使得锅炉燃烧进一步优化,提高燃烧效率;此外可以将锅炉燃烧后的产物进行分离处理,一方面提高利用效率,另一方面保护生态环境。

38.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。