1.本发明涉及一种清洁蒸汽过热系统。

背景技术:

2.钢铁企业的炼钢工序中有一个工序叫真空精炼,真空精炼是靠蒸汽喷射泵抽真空实现在真空环境下冶炼,而蒸汽喷射泵需要微过热蒸汽作为动力源,对微过热蒸汽的需求为周期性的间断用汽。目前微过热蒸汽的获得主要采用燃料燃烧获得热能,燃料燃烧会产生大量污染物,随着国家对环境保护的重视,对排放指标要求越来越严格,污染物处理成本逐渐加大,生产企业越来越趋向于容易获得、清洁、高效的电能。

3.电能加热比燃料燃烧加热系统简单,对于间断供热或热负荷变化范围较大的供热工况,电热设备直接加热比体积大的介质(如:气体、蒸汽等)会导致设备烧损或寿命缩短。导热油作为热载体,具有常压操作温度高等优点,在化工生产、模具制造的导热油炉中和太阳能利用领域作为中间热媒应用广泛。近些年,对电加热导热油技术及应用进行了较多研究,但也只限于化工业、模具制造业小负荷稳态工况的应用,并未得到更多的大型化实践应用。

4.以一台电加热导热油炉向一台用热设备连续供热是比较成熟的应用,但是如果应用在真空冶炼的微过热蒸汽制备上,将面临如下困难:第一、热用户的需求是间断的,而电加热需要频繁启停,会对电网产生冲击;第二、电加热的响应速度偏慢,热用户有热需求时,电加热从启动到温度达标需要较长时间,影响正常使用。

技术实现要素:

5.为了将电加热导热油应用于真空精炼中的蒸汽喷射泵,本发明提供了一种清洁蒸汽过热系统,该清洁蒸汽过热系统利用导热油作为蓄热介质,以电加热导热油的方式将电能转换为热能储存在导热油中,采用高效油汽换热器,充分考虑了热用户的热需求间断性,考虑事故状态等各种工况,供给热用户使用。利用电能作为热源,替代常规燃料燃烧导热油炉,避免了污染物排放。

6.本发明解决其技术问题所采用的技术方案是:

7.一种清洁蒸汽过热系统,包括电加热体、循环导热油罐、导热油冷却器、旁路和油汽换热器,电加热体内的导热油被加热后能够进入循环导热油罐内,循环导热油罐内的导热油能够经过导热油冷却器或旁路返回至电加热体内,循环导热油罐内的导热油还能够进入油汽换热器内放热,油汽换热器内的导热油能够返回至循环导热油罐内,油汽换热器内的导热油还能够将饱和蒸汽加热成为过热蒸汽。

8.所述清洁蒸汽过热系统还包括油气分离器和第一循环油泵,循环导热油罐含有第一进油口、第一出油口和油气返回口,第一出油口通过第一输油管线与油气分离器的进油口连接,油气分离器的出油口通过第二输油管线与第一循环油泵的入口端连接,油气分离器的排汽口通过排气管线与油气返回口连接。

9.导热油冷却器为油水换热冷却器,第一循环油泵的出口端通过第一回油管线与导热油冷却器的油路入口连接,导热油冷却器的油路出口通过第二回油管线与电加热体的入口连接,电加热体的出口通过第一供油管线与第一进油口连接。

10.第一回油管线上设有第一阀门,第二回油管线上设有第二阀门,旁路上设有第三阀门,旁路的入口端与第一回油管线连接,旁路的入口端位于第一阀门和第一循环油泵之间,旁路的出口端与第二回油管线连接,旁路的出口端位于第二阀门和电加热体之间。

11.电加热体内设有四个电加热器,四个电加热器两两左右对称设置,入口位于电加热体的下部,出口位于电加热体的上部,第一进油口和油气返回口均位于循环导热油罐的上部,第一出油口位于循环导热油罐的下部。

12.所述清洁蒸汽过热系统还包括热事故油罐,循环导热油罐含有排油口和注油口,排油口通过第一排油管线与热事故油罐的第一入油口连接,热事故油罐的第一放油口通过第二排油管线与循环导热油罐的注油口连接,第二排油管线上设有注油泵。

13.热事故油罐的第二入油口外连接有注油管线,热事故油罐的第二放油口外连接有卸油管线。

14.循环导热油罐含有第二进油口和第二出油口,油汽换热器含有导热油进口、导热油出口、饱和蒸汽进口和过热蒸汽出口,第二出油口通过导热油进入管线与导热油进口连接,第二进油口通过导热油返回管线与导热油出口连接。

15.第二进油口位于循环导热油罐的下部,第二出油口位于循环导热油罐的上部,油汽换热器为管壳式换热结构,导热油进口和导热油出口均与油汽换热器的管程连通,饱和蒸汽进口和过热蒸汽出口均与油汽换热器的壳程连通。

16.导热油进入管线上设有第二循环油泵,饱和蒸汽进口外连接有饱和蒸汽进入管线,过热蒸汽出口外连接有过热蒸汽排出管线。

17.本发明的有益效果是:

18.1、采用导热油作为中间热媒,利用电能间接加热饱和蒸汽变为微过热蒸汽电加热导热油炉,充分考虑了设备故障等因素,更具有应用价值。

19.2、采用导热油作为传热、蓄热媒介,使用双循环方式,实现了连续加热与间断受热的完美匹配。

20.3、高效电加热体采用双插管结构,对称布置,结构紧凑。

21.4、循环导热油罐的进出油口充分考虑冷热油的流向,第一进油口为热油,设置在循环导热油罐的上部,第二进油口为冷油设置循环导热油罐的下部,第一出油口为冷油设置在导热油蓄热装置的下部,第二出油口为热油设置在导热油蓄热装置的上部。如此布置保证进入高效油汽换热器的油为高温导热油。

22.5、设置导热油冷却器,用途一,系统超温时进行油温的微调;用途二,事故时,加速油温冷却。

23.6、高效油汽换热器为管壳式换热结构,降低故障率。

附图说明

24.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

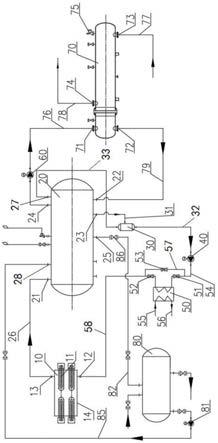

25.图1是本发明所述清洁蒸汽过热系统的示意图。

26.图2是电加热体的示意图。

27.图3是循环导热油罐的示意图。

28.图4是导热油冷却器的示意图。

29.图5是热事故油罐部位的示意图。

30.图6是油汽换热器的示意图。

31.10、电加热体;20、循环导热油罐;30、油气分离器;40、第一循环油泵;50、导热油冷却器;60、第二循环油泵;70、油汽换热器;80、热事故油罐;

32.11、电加热器;12、入口;13、出口;14、壳体;

33.21、第一进油口;22、第二进油口;23、第一出油口;24、第二出油口;25、排油口;26、第一供油管线;27、油气返回口;28、注油口;

34.31、第一输油管线;32、第二输油管线;33、排气管线;

35.51、第一阀门;52、第二阀门;53、第三阀门;54、第一回油管线;55、冷却水供水管道;56、冷却水回水管道;57、旁路;58、第二回油管线;

36.71、导热油进口;72、导热油出口;73、饱和蒸汽进口;74、过热蒸汽出口;75、安全阀;76、导热油进入管线;77、饱和蒸汽进入管线;78、过热蒸汽排出管线;79、导热油返回管线;

37.81、注油泵;82、第一排油管线;83、第一入油口;84、第一放油口;85、第二排油管线;86、第二入油口;87、注油管线;88、第二放油口;89、卸油管线。

具体实施方式

38.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

39.一种清洁蒸汽过热系统,包括电加热体10、循环导热油罐20、导热油冷却器50、旁路57和油汽换热器70,电加热体10内的导热油被加热后能够进入循环导热油罐20内,循环导热油罐20内的导热油能够经过导热油冷却器50或旁路57返回至电加热体10内,循环导热油罐20内的导热油还能够进入油汽换热器70内放热,油汽换热器70内的导热油能够返回至循环导热油罐20内,油汽换热器70内的导热油还能够将饱和蒸汽加热成为过热蒸汽,如图1所示。

40.该清洁蒸汽过热系统利用导热油作为蓄热介质,以电加热导热油的方式将电能转换为热能储存在导热油中,采用高效的油汽换热器70,充分考虑了热用户的热需求间断性,考虑事故状态等各种工况,供给热用户使用。利用电能作为热源,替代常规燃料燃烧导热油炉,避免了污染物排放。

41.在本实施例中,所述清洁蒸汽过热系统还包括油气分离器30和第一循环油泵40,循环导热油罐20含有第一进油口21、第一出油口23和油气返回口27,第一出油口23通过第一输油管线31与油气分离器30的进油口连接,油气分离器30的出油口通过第二输油管线32与第一循环油泵40的入口端连接,油气分离器30的排汽口通过排气管线33与油气返回口27连接,如图1和图3所示。

42.在本实施例中,导热油冷却器50为油水换热冷却器,第一循环油泵40的出口端通

过第一回油管线54与导热油冷却器50的油路入口连接,导热油冷却器50的油路出口通过第二回油管线58与电加热体10的入口12连接,电加热体10的出口13通过第一供油管线26与第一进油口21连接,如图1和图4所示。

43.在本实施例中,第一回油管线54上设有第一阀门51,第二回油管线58上设有第二阀门52,旁路57上设有第三阀门53,旁路57的入口端与第一回油管线54连接,旁路57的入口端位于第一阀门51和第一循环油泵40之间,旁路57的出口端与第二回油管线58连接,旁路57的出口端位于第二阀门52和电加热体10之间。

44.循环导热油罐20的容积需根据实际应用计算得到,循环导热油罐20为卧式结构,电加热体10、循环导热油罐20、油气分离器30、导热油冷却器50和油汽换热器70均可以采用现有技术产品。导热油冷却器50上还含有水路入口和水路出口,导热油冷却器50的水路入口外连接有冷却水供水管道55,导热油冷却器50的水路出口为连接有冷却水回水管道56。冷却水可以进入导热油冷却器50内对导热油冷却降温。导热油冷却器50和旁路57之间为并联关系。导热油冷却器50不但可以在系统超温时进行油温的微调,还可以在事故时,加速油温冷却。

45.在本实施例中,电加热体10的电加热方式为电阻丝加热,电加热体10含有壳体14,电加热体10内设有四个电加热器11,四个电加热器11两两左右对称设置,入口12位于电加热体10的下部,出口13位于电加热体10的上部,如图1和图2所示。第一进油口21和油气返回口27均位于循环导热油罐20的上部,第一出油口23位于循环导热油罐20的下部。

46.在本实施例中,所述清洁蒸汽过热系统还包括热事故油罐80,循环导热油罐20含有排油口25和注油口28,排油口25通过第一排油管线82与热事故油罐80的第一入油口83连接,热事故油罐80的第一放油口84通过第二排油管线85与循环导热油罐20的注油口28连接,第二排油管线85上设有注油泵81,如图5所示。

47.排油口25位于循环导热油罐20的下部,注油口28位于循环导热油罐20的上部,热事故油罐80的容积需根据实际应用计算得到,当电加热体10、循环导热油罐20、油气分离器30或导热油冷却器50出现问题时,循环导热油罐20内的导热油可以通过第一排油管线82进入热事故油罐80内,当问题解决后,热事故油罐80内导热油可以通过第二排油管线85返回至循环导热油罐20内。

48.在本实施例中,热事故油罐80的第二入油口86外连接有注油管线87,热事故油罐80的第二放油口88外连接有卸油管线89。第一排油管线82、第二排油管线85、注油管线87和卸油管线89上均设有阀门。导热油罐车中的导热油可以通过注油管线87向热事故油罐80内注入导热油,热事故油罐80内导热油可以通过卸油管线89排放,如图1和图5所示。

49.在本实施例中,循环导热油罐20还含有第二进油口22和第二出油口24,油汽换热器70含有导热油进口71、导热油出口72、饱和蒸汽进口73和过热蒸汽出口74,第二出油口24通过导热油进入管线76与导热油进口71连接,第二进油口22通过导热油返回管线79与导热油出口72连接。

50.在本实施例中,第二进油口22位于循环导热油罐20的下部,第二出油口24位于循环导热油罐20的上部,油汽换热器70为管壳式换热结构,导热油进口71和导热油出口72均与油汽换热器70的管程连通,饱和蒸汽进口73和过热蒸汽出口74均与油汽换热器70的壳程连通。

51.在本实施例中,油汽换热器70为卧式结构,导热油进口71和过热蒸汽出口74均位于油汽换热器70的上部,导热油出口72和饱和蒸汽进口73均位于油汽换热器70的下部。导热油进入管线76上设有第二循环油泵60,饱和蒸汽进口73外连接有饱和蒸汽进入管线77,过热蒸汽出口74外连接有过热蒸汽排出管线78。油汽换热器70上连接有安全阀75,过热蒸汽排出管线78与真空精炼中的蒸汽喷射泵连接,为蒸汽喷射泵提供过热蒸汽,如图1和图6所示。

52.下面介绍所述清洁蒸汽过热系统的工作过程。

53.循环导热油罐20内的导热油依次经过油气分离器30、第一循环油泵40和旁路57后进入电加热体10内加热升温,达到设定温度后的导热油再经过第一供油管线26回到循环导热油罐20内;同时循环导热油罐20内的导热油通过第二循环油泵60送入油汽换热器70,饱和蒸汽通过饱和蒸汽进入管线77进入油汽换热器70,导热油在油汽换热器70中将饱和蒸汽加热成为过热蒸汽并通过热蒸汽排出管线78排出,换完热后的导热油通过导热油返回管线79重新回到循环导热油罐20内,由如此循环实现热量从电能以热量的方式向饱和蒸汽传输,将饱和蒸汽变为微过热蒸汽。

54.可以根据需要,循环导热油罐20内的导热油依次经过油气分离器30、第一循环油泵40和送入导热油冷却器50后进入电加热体10内。导热油冷却器50采用水冷方式。当电加热体10、循环导热油罐20、油气分离器30或导热油冷却器50出现问题时,循环导热油罐20内的导热油可以通过第一排油管线82进入热事故油罐80内,当问题解决后,热事故油罐80内导热油可以通过第二排油管线85返回至循环导热油罐20内。

55.以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案、技术方案与技术方案之间均可以自由组合使用。