一种适用于宽煤种燃烧的w火焰锅炉及其燃烧方法

技术领域

1.本发明属于锅炉燃烧技术领域,具体涉及一种适用于宽煤种燃烧的w火焰锅炉及其燃烧方法。

背景技术:

2.在中国,能源储备特征为“富煤贫油少气”,煤炭在我国一次能源生产和消费中所占比重一直保持在70%左右,其中无烟煤储量占总探明煤储量10%。无烟煤煤化程度高,挥发分含量低,可磨性能差,反应性低,着火与燃尽都比较困难,需要较高的着火与燃尽温度,以及较长的燃尽时间。w火焰锅炉是一种专门为燃用无烟煤而设计的锅炉,煤粉在炉内燃烧形成“w”形火焰,增加了煤粉颗粒在炉内停留的时间,有助于煤粉燃尽。在w火焰锅炉燃用无烟煤时,采用旋流燃烧器可以在燃烧器中心卷吸烟气并且使气流和煤粉混合充分,进一步提高煤粉的着火和燃尽特性。

3.近年来,我国煤炭市场向燃煤电厂供煤煤种变化频繁,w火焰锅炉开始掺烧烟煤甚至全烧烟煤,无烟煤的干燥无灰基挥发分(v

daf

)为0~10%,而烟煤为20~40%。而较高挥发份的煤质着火点较低,火焰下冲深度小,下炉膛火焰中心靠上。在掺烧烟煤后,w火焰锅炉发生以下问题:

4.(1)燃烧器喷口烧损

5.与无烟煤相比,烟煤挥发分较高,反应性较强,着火较容易。实验证明,挥发分每提高1%,着火温度约降低2.5℃,熄火温度约降低1℃。传统的旋流燃烧器燃用无烟煤掺烧烟煤时煤粉气流着火过早,燃烧器喷口附近就已经着火,导致燃烧器喷口烧损。

6.(2)scr入口烟温超温

7.根据某600mw w火焰锅炉工业试验结果,掺烧烟煤比例为16.7%时,部分scr入口烟温测点已出现超温现象,随着烟煤掺烧比例的增加,脱硝催化剂被破坏,影响锅炉安全运行。该工业试验所用烟煤的干燥无灰基挥发分(v

daf

)为37.22%,其高挥发分使烟煤从燃烧器喷口喷入炉膛后,煤粉气流着火早,下冲深度小,下炉膛主燃区火焰中心偏上,scr入口烟温超温。

8.为解决上述问题,同时既能满足燃用无烟煤又能满足燃用烟煤,进而研发一种适用于宽煤种燃烧的w火焰锅炉及其燃烧方法是很符合实际需要的。

技术实现要素:

9.本发明为了解决w火焰锅炉燃煤煤种变化引起的燃烧器喷口烧损、scr入口烟温超温的问题,进而提供一种适用于宽煤种燃烧的w火焰锅炉及其燃烧方法;

10.一种适用于宽煤种燃烧的w火焰锅炉,所述锅炉包括炉膛、前炉拱和后炉拱,前炉拱和后炉拱相对设置在炉膛的两侧,且前炉拱和后炉拱均与炉膛侧壁固定连接,前炉拱和后炉拱将炉膛分为上炉膛和下炉膛,下炉膛的前墙上沿炉膛宽度方向等距安装有多个乏气喷口,下炉膛的后墙上沿炉膛宽度方向等距安装有多个乏气喷口,每个乏气喷口的正下方

设有一个分级风喷口,且每个分级风喷口安装在下炉膛中的前墙或后墙上,所述w火焰锅炉中的前炉拱的上表面上沿炉膛宽度方向交错设有多个旋流燃烧器和多个偏心直流燃烧器,且位于前炉拱上的每个旋流燃烧器与前炉拱连通设置,位于前炉拱上的每个偏心直流燃烧器与前炉拱连通设置,所述w火焰锅炉中的后炉拱的上表面上沿炉膛宽度方向交错设有多个旋流燃烧器和多个偏心直流燃烧器,且位于后炉拱上的每个旋流燃烧器与后炉拱连通设置,位于后炉拱上的每个偏心直流燃烧器与后炉拱连通设置;

11.进一步地,所述旋流燃烧器包括一号一次风总管、一号一次风分管、二号一次风分管、一号二次风管道和多个叶片,一号二次风管道的一端与前炉拱或后炉拱连通设置,二号一次风分管的一端设置在一号二次风管道中,且二号一次风分管的一端与一号二次风管道同轴设置,二号一次风分管的另一端穿过一号二次风管道的侧壁与一号一次风总管的末端连通设置,多个叶片沿周向等距设置在一号二次风管道和二号一次风分管之间,且每个叶片的一端与二次风管道的内壁固定连接,每个叶片的另一端与二号一次风分管的外壁固定连接,一号一次风分管的一端设置在二号一次风分管中,且一号一次风分管的一端与一号二次风管道同轴设置,一号一次风分管的另一端依次穿过二号一次风分管的侧壁和一号二次风管道的侧壁并与一号一次风总管的末端连通设置;

12.进一步地,所述一号一次风分管中设有一号一次风挡板,一号一次风挡板靠近一号一次风总管设置,二号一次风分管中设有二号一次风挡板,二号一次风挡板靠近一号一次风总管设置,一号二次风管道上设有一号二次风挡板,一号二次风挡板靠近一号二次风管道的另一端设置;

13.进一步地,所述偏心直流燃烧器包括二号一次风总管、三号一次风分管、四号一次风分管和二号二次风管道,二号二次风管道的一端与前炉拱或后炉拱连通设置,四号一次风分管的一端设置在二号二次风管道中,且四号一次风分管的轴线与二号二次风管道的轴线偏心设置,四号一次风分管的另一端穿过二号二次风管道的侧壁并与二号一次风总管的末端连通设置,三号一次风分管的一端设置在四号一次风分管中,且三号一次风分管与四号一次风分管同轴设置,三号一次风分管的另一端依次穿过四号一次风分管的侧壁和二号二次风管道的侧壁并与二号一次风总管的末端连通设置,相对于二号二次风管道,三号一次风分管和四号一次风分管的轴线更靠近于炉膛中心侧;

14.进一步地,所述三号一次风分管中设有三号一次风挡板,三号一次风挡板靠近二号一次风总管设置,四号一次风分管中设有四号一次风挡板,四号一次风挡板靠近二号一次风总管设置,二号二次风管道上设有二号二次风挡板,二号二次风挡板靠近二号一次风总管的另一端设置;

15.进一步地,所述三号一次风分管的轴线与二号二次风管道的轴线偏心距离为m,三号一次风分管端面半径为r1,二号二次风管道端面半径为r2,m=(0.7~0.9)r

2-r1;

16.一种适用于宽煤种燃烧的w火焰锅炉的燃烧方法,所述方法是通过以下步骤实现的:

17.步骤一:确定烟煤掺烧比a:烟煤掺烧比是指烟煤在无烟煤和烟煤的混煤中所占的质量百分数;

18.步骤二:将旋流燃烧器中一号一次风分管上的一号一次风挡板开至100%,将偏心直流燃烧器中三号一次风分管上的三号一次风挡板开至100%;

19.步骤三:根据步骤一中烟煤掺烧比a的值,调节旋流燃烧器中二号一次风分管上的二号一次风挡板的开合度,二号一次风挡板开合度的取值范围为25%-100%,调节偏心直流燃烧器中四号一次风分管上的四号一次风挡板的开合度,四号一次风挡板开合度的取值范围为25%-100%;

20.步骤四:根据步骤一中烟煤掺烧比a的值,调节旋流燃烧器中一号二次风管道上的一号二次风挡板的开合度,一号二次风挡板开合度的取值范围为5%-100%;

21.步骤五:根据步骤一中烟煤掺烧比a的值,调节偏心直流燃烧器中二号二次风管道上的二号二次风挡板的开合度,二号二次风挡板开合度的取值范围为5%-100%。

22.进一步地,所述步骤一中烟煤掺烧比a的值小于16.7%时,步骤三中旋流燃烧器中二号一次风分管上的二号一次风挡板开合度达到100%,偏心直流燃烧器中四号一次风分管上的四号一次风挡板开合度达到100%,步骤四中旋流燃烧器中一号二次风管道上的一号二次风挡板开合度达到100%,步骤五中调节偏心直流燃烧器中二号二次风管道上的二号二次风挡板开合度的取值范围为5%-10%;

23.进一步地,所述步骤一中烟煤掺烧比a的值介于16.7%-50%时,步骤三中旋流燃烧器中二号一次风分管上的二号一次风挡板开合度的取值范围为25%-75%,偏心直流燃烧器中四号一次风分管上的四号一次风挡板开合度的取值范围为25%-75%,步骤四中旋流燃烧器中一号二次风管道上的一号二次风挡板开合度的取值范围为25%-75%,步骤五中调节偏心直流燃烧器中二号二次风管道上的二号二次风挡板开合度的取值范围为25%-80%;

24.进一步地,所述步骤一中烟煤掺烧比a的值大于50%时,步骤三中旋流燃烧器中二号一次风分管上的二号一次风挡板开合度达到100%,偏心直流燃烧器中四号一次风分管上的四号一次风挡板开合度达到100%,步骤四中旋流燃烧器中一号二次风管道上的一号二次风挡板开合度的取值范围为5%-10%,步骤五中调节偏心直流燃烧器中二号二次风管道上的二号二次风挡板开合度开合度达到100%。

25.本发明与现有技术相比具有以下有益效果:

26.(1)本发明防止了燃烧器喷口的烧损

27.传统旋流w火焰锅炉采用的是单一形式燃烧器,即仅使用旋流燃烧器,强旋流二次风带动一次风煤粉气流旋转,在燃烧器中心形成中心回流区,回流区卷吸高温烟气,将燃烧器喷口附近的煤粉气流点燃,因此旋流燃烧器煤粉气流着火距离较小,着火较早。而偏心直流燃烧器一、二次风都是直流风,无中心回流区,速度快、刚性较强的直流二次风带动一次风煤粉气流下冲,相对于旋流燃烧器,直流燃烧器煤粉气流着火距离长,着火晚。由于旋流燃烧器存在着火距离小,着火早的特点,随着烟煤掺烧比例a(a为烟煤在无烟煤和烟煤的混煤中所占的质量百分数)的增加,存在以下问题:

28.无烟煤的干燥无灰基挥发分(v

daf

)为0~10%,而烟煤为20~40%,当a<16.7%时,由于此时烟煤掺烧比例较小,混煤中无烟煤占比高。此时混煤的平均v

daf

为8~13%,此时煤粉气流着火温度较高,约为800~900℃,煤粉气流着火距离为1~1.6m,此时没有喷口烧损问题。

29.当16.7%≤a≤50%时,烟煤掺烧比例增大,混煤中烟煤占比增高,此时混煤的平均v

daf

为13~22%,此时煤粉气流着火温度降低,约为700~750℃,采用旋流燃烧器时煤粉

气流着火距离为0.4~0.8m,开始出现燃烧器喷口烧损问题。

30.当a>50%时,烟煤掺烧比例继续增大,此时混煤中烟煤占更高,混煤的平均v

daf

为22%~37.22%,煤粉气流着火温度进一步降低为600~650℃,采用旋流燃烧器时煤粉气流着火距离为0.2~0.3m,着火更加提前,燃烧器喷口烧损问题加剧。

31.根据以上分析,可得出当a≥16.7%时,仅使用旋流燃烧器的w火焰锅炉运行时出现燃烧器喷口烧损问题。

32.本发明提供的一种适用于宽煤种燃烧的w火焰锅炉及其燃烧方法中,旋流燃烧器和偏心直流燃烧器沿炉膛宽度方向呈一字型按“偏心直流-旋流-偏心直流-旋流”的方式间隔布置。当掺烧烟煤比例a改变时,防止燃烧器喷口烧损的调节方法和效果为:

33.旋流燃烧器、偏心直流燃烧器给粉占比分别为p1、p2。(p1、p2分别为旋流、偏心直流燃烧器给粉量在所有燃烧器中所占的质量百分数)一号一次风分管中的一次风风速为v1,二号一次风分管中的一次风风速为v2,一号二次风管道中的二次风风速为v3;三号一次风分管中的一次风风速为v4,四号一次风分管中的一次风风速为v5,二号二次风管道中的二次风风速为v6。

34.当a<16.7%时,将一号一次风挡板、二号一次风挡板、三号一次风挡板、四号一次风挡板开至100%,一号二次风挡板开至100%,二号二次风挡板开至5~10%,使p1为100%,p2为0,即此时只对旋流燃烧器供粉,并且使v1、v2为13~17m/s,v4、v5为3~5m/s,v3为30~40m/s,v6为7~9m/s。此时对于旋流燃烧器,混煤的平均v

daf

为8~13%,此时煤粉气流着火温度较高,约为800~900℃,煤粉气流着火距离为1~1.6m,喷口附近区域温度相对较低,无燃烧器喷口烧损问题;此时不对偏心直流燃烧器供粉,一次风和二次风风速v4、v5为3~5m/s,v6为7~9m/s,作为冷却风,无燃烧器喷口烧损问题。

35.16.7%≤a<50%时,需要增大直流燃烧器给粉量占比,减小旋流燃烧器给粉量占比,具体分为三个调节措施。当a为16.7~25%时,将一号一次风挡板、三号一次风挡板开至100%,二号一次风挡板、四号一次风挡板关小至70~75%,将一号二次风挡板关小至70~75%,将二号二次风挡板开大至25~30%,使p1为75~81%,p2为19~25%,v1、v4增至14~19m/s,v2、v5调整为7~9m/s,v3降至28~37m/s,v6增至20~31m/s。当a为25~33%时,将一号一次风挡板、三号一次风挡板开至100%,二号一次风挡板、四号一次风挡板关小至55~60%,将一号二次风挡板关小至40~45%,将二号二次风挡板开大至55~60%,使p1为33~50%,p2为50~66.7%,v1、v4增至16~23m/s,v2、v5调整为5~7m/s,v3为25~32m/s,v6为27~35m/s。当a为33~50%时,将一号一次风挡板、三号一次风挡板开至100%,二号一次风挡板、四号一次风挡板关小至25~30%,将一号二次风挡板关小至20~25%,将二号二次风挡板开大至75~80%,使p1为7~13%,p2为87~93%,v1、v4增至20~28m/s,二号一次风挡板、四号一次风挡板控制v2、v5相应改变,v3为20~31m/s,v6为28~37m/s。对于旋流燃烧器,随着a的增大,虽然着火温度降低至700~750℃,但v1从13~17m/s依次增大至14~19m/s、16~23m/s、20~28m/s,一号一次风分管中一次风风速提高,相同的着火温度下,着火距离长;另外v3从30~40m/s依次降低至28~37m/s、25~32m/s、20~31m/s,旋流的二次风风速降低,燃烧器中心回流区缩小,相同的着火温度下,着火距离长。以上两种效果使旋流燃烧器的着火距离维持在1~1.6m,无喷口烧损问题。对于偏心直流燃烧器,随着a的增大,虽然着火温度降低至700~750℃,但由于偏心直流燃烧器本身具有着火晚的特点,且v4从13~

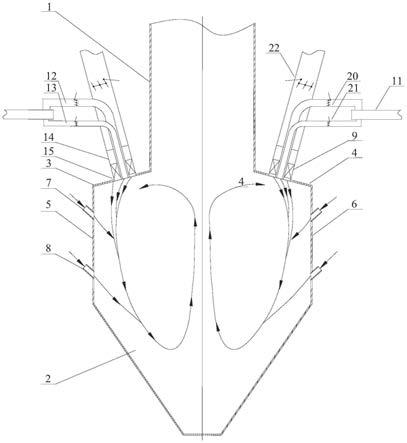

17m/s依次增大至14~19m/s、16~23m/s、20~28m/s,三号一次风分管中一次风风速提高,在该着火温度下,偏心直流燃烧器着火距离维持在1~1.6m,无喷口烧损问题。

36.当a>50%时,将一号一次风挡板、二号一次风挡板、三号一次风挡板、四号一次风挡板开至100%,一号二次风挡板开至5~10%,二号二次风挡板开至100%,使p1为0,p2为100%,同时使v1、v2为3~5m/s,v4、v5为22~30m/s,v3为7~9m/s,v6为30~40m/s。此时不对旋流燃烧器供粉,其一号一次风分管、二号一次风分管中的一次风风速v1、v2为3~5m/s,一号二次风管道中的二次风风速v3为7~9m/s,作为冷却风,无喷口烧损问题。此时对于偏心直流燃烧器,由于a继续增大,混煤中烟煤占更高,混煤的平均v

daf

为22%~37.22%,煤粉气流着火温度进一步降低为600~650℃,但由于直流燃烧器本身具有着火晚的特点,且v4进一步增大至22~30m/s,在该着火温度下,偏心直流燃烧器着火距离仍维持在1~1.6m,无喷口烧损问题。

37.根据以上对a改变时的调节方法及效果的分析,可得出a在0~100%全范围内无燃烧器喷口烧损问题。

38.(2)本发明防止了scr入口烟温超温且能保持较低的飞灰可燃物含量及no

x

排放量

39.传统旋流w火焰锅炉仅使用旋流燃烧器,强旋流二次风带动一次风煤粉气流旋转进入炉膛内,煤粉气流刚性较弱,下冲速度衰减快,下冲深度较小,且一次风煤粉气流旋转,在燃烧器中心形成中心回流区,回流区卷吸高温烟气,将燃烧器喷口附近的煤粉气流点燃,因此旋流燃烧器煤粉气流着火距离较小,着火较早。而偏心直流燃烧器一、二次风均为直流风,是由速度快、刚性较强的直流二次风带动一次风煤粉气流下冲,煤粉气流刚性强,下冲速度衰减慢,下冲深度大,且没有中心回流区,着火较晚,着火距离长。由于旋流燃烧器存在下冲深度小、着火早的特点,随着烟煤掺烧比例a的增加,存在以下现象:

40.a<16.7%时,由于此时烟煤掺烧比例较小,混煤中无烟煤占比高。此时混煤的平均v

daf

为8~13%,此时煤粉气流着火温度较高,约为800~900℃,煤粉气流着火距离为1~1.6m,煤粉气流下冲深度达距离燃烧器喷口5~5.5m处,此时炉膛火焰中心位置适中,未出现scr入口烟温超温问题,飞灰可燃物含量为7~8%;此时由于无烟煤占比较高,no

x

排放量多,且下炉膛为还原性氛围,仅使用旋流燃烧器,煤粉气流下冲深度小,在还原性氛围中停留时间短,no

x

排放量约900~1050mg/m3@6%o2。

41.当16.7%≤a≤50%时,烟煤掺烧比例增大,混煤中烟煤占比增高,此时混煤的平均v

daf

为13~22%,此使煤粉气流着火温度降低,约为700~750℃,煤粉气流着火距离为0.4~0.8m,此时由于煤质改变,煤粉气流着火提前,另外旋流燃烧器有着火早,下冲深度小的特点,煤粉气流下冲深度减小至距离燃烧器喷口4.5~5m处,炉膛火焰中心位置上移,炉膛出口处温度升高了150~200℃,开始出现scr入口烟温超温问题,另外由于煤粉气流下冲深度减小,燃尽差,飞灰可燃物含量升高至8~9%;另外此时虽然a增大,no

x

排放量变低,但煤粉气流由于下冲深度更小,在还原性氛围内停留时间更短,因此no

x

排放量仍多,约为900~1050mg/m3@6%o2。

42.当a≥50%时,烟煤掺烧比例继续增大,此时混煤中烟煤进一步增高,混煤的平均v

daf

为22%~37.22%,煤粉气流着火温度为600~650℃,煤粉气流着火距离为0.2~0.3m,着火更加提前,煤粉气流下冲深度进一步减小至距离燃烧器喷口4~4.5m处,炉膛火焰中心位置进一步上移,炉膛出口处温度升高了280~320℃,scr入口烟温超温问题加剧,且由于

煤粉气流下冲深度进一步减小,燃尽差,飞灰可燃物含量超过10%;另外此时虽然a进一步增大,no

x

排放量进一步变低,但煤粉气流由于下冲深度进一步变小,在还原性氛围内停留时间进一步变短,因此no

x

排放量仍多,约为900~1050mg/m3。

43.根据以上分析,仅使用旋流燃烧器时,传统旋流w火焰锅炉在a≥16.7%时开始出现scr入口烟温超温问题,且飞灰可燃物含量过高,另外在a全范围内存在着no

x

排放量较多的问题。

44.本发明中w火焰锅炉的旋流燃烧器和偏心直流燃烧器沿炉膛宽度方向呈一字型按“偏心直流-旋流-偏心直流-旋流”的方式间隔布置,当掺烧烟煤比例a改变时,防止scr入口烟温超温且能保持较低的飞灰可燃物含量的调节方法和效果为:

45.a<16.7%时,将一号一次风挡板、二号一次风挡板、三号一次风挡板、四号一次风挡板开至100%,一号二次风挡板开至100%,二号二次风挡板开至5~10%,使p1为100%,p2为0,即此时只对旋流燃烧器供粉,并且使v1、v2为13~17m/s,v4、v5为3~5m/s,v3为30~40m/s,v6为7~9m/s。对于旋流燃烧器,混煤的平均v

daf

为8~13%,此时煤粉气流着火温度较高,约为800~900℃,煤粉气流着火距离为1~1.6m,煤粉气流下冲深度达距离燃烧器喷口5.5~6m处;不对偏心直流燃烧器供粉,一次风和二次风风速v4、v5为3~5m/s,v6为7~9m/s,作为冷却风。此时煤粉气流下冲深度达距离燃烧器喷口5.5~6m处,比仅采用旋流燃烧器时下冲深度大,炉膛火焰中心位置适中,炉膛出口烟气温度为1100~1200℃,未出现scr入口烟温超温问题,飞灰可燃物含量为5~6%;另外煤粉气流在还原性氛围中停留时间长,能维持较低的no

x

排放量,约为400~700mg/m3。

46.当16.7%≤a≤50%时,需要增大直流燃烧器给粉量占比,减小旋流燃烧器给粉量占比,具体分为三个调节措施。当a为16.7~25%时,将一号一次风挡板、三号一次风挡板开至100%,二号一次风挡板、四号一次风挡板关小至70~75%,将一号二次风挡板关小至70~75%,将二号二次风挡板开大至25~30%,使p1为75~81%,p2为19~25%,v1、v4增至14~19m/s,v2、v5调整为7~9m/s,v3降至28~37m/s,v6增至20~31m/s。当a为25~33%时,将一号一次风挡板、三号一次风挡板开至100%,二号一次风挡板、四号一次风挡板关小至55~60%,将一号二次风挡板关小至40~45%,将二号二次风挡板开大至55~60%,使p1为33~50%,p2为50~66.7%,v1、v4增至16~23m/s,v2、v5调整为5~7m/s,v3为25~32m/s,v6为27~35m/s。当a为33~50%时,将一号一次风挡板、三号一次风挡板开至100%,二号一次风挡板、四号一次风挡板关小至25~30%,将一号二次风挡板关小至20~25%,将二号二次风挡板开大至75~80%,使p1为7~13%,p2为87~93%,v1、v4增至20~28m/s,二号一次风挡板、四号一次风挡板控制v2、v5相应改变,v3为20~31m/s,v6为28~37m/s。对于旋流燃烧器,随着a的增大,虽然着火温度降低至700~750℃,但v1从13~17m/s依次增大至14~19m/s、16~23m/s、20~28m/s,一号一次风分管中一次风风速提高,煤粉气流刚性变强,下冲动量变大;另外v3从30~40m/s依次降低至28~37m/s、25~32m/s、20~31m/s,旋流的二次风风速降低,二次风带动一次风煤粉气流旋转变弱,同样提高了煤粉气流刚性,使其下冲速度衰减变慢,下冲深度增至距离燃烧器喷口6~6.5m。对于偏心直流燃烧器,随着a的增大,虽然着火温度降低至700~750℃,但由于偏心直流燃烧器本身具有下冲深度大的特点,且v4从13~17m/s依次增大至14~19m/s、16~23m/s、20~28m/s,三号一次风分管ⅲ中一次风风速提高,下冲深度更大,增至距离燃烧器喷口6.5~7m。此时无论旋流燃烧器还是偏心直流燃

烧器,下冲深度都变得更大,炉膛火焰中心位置适中,炉膛出口烟气温度约为1100~1200℃,未出现scr入口烟温超温问题,飞灰可燃物含量维持在5~6%,煤粉气流在还原性氛围中停留时间长,能维持较低的no

x

排放量,约为400~700mg/m3。

47.当a>50%时,将一号一次风挡板、二号一次风挡板、三号一次风挡板、四号一次风挡板开至100%,一号二次风挡板开至5~10%,二号二次风挡板开至100%,使p1为0,p2为100%,同时使v1、v2为3~5m/s,v4、v5为22~30m/s,v3为7~9m/s,v6为30~40m/s。此时不对旋流燃烧器供粉,其一号一次风分管、二号一次风分管中的一次风风速v1、v2为3~5m/s,一号二次风管道中的二次风风速v3为7~9m/s,作为冷却风。此时对于偏心直流燃烧器,由于a继续增大,混煤中烟煤占更高,混煤的平均v

daf

为22%~37.22%,煤粉气流着火温度进一步降低为600~650℃,但由于直流燃烧器本身具有下冲深度大的特点,且v4进一步增大至22~30m/s,在该速度下,煤粉气流下冲深度进一步增至距离燃烧器喷口7~7.5m,炉膛火焰中心位置适中,炉膛出口烟气温度约为1100~1200℃,未出现scr入口烟温超温问题,飞灰可燃物含量维持在5~6%,煤粉气流在还原性氛围中停留时间进一步变长,能维持较低的no

x

排放量,约为400~700mg/m3。

48.根据以上对a改变时的调节方法及效果的分析,可得出a在0~100%全范围内无scr入口烟温超温问题,且a在全范围内飞灰可燃物含量维持在5~6%,no

x

排放量维持在400~700mg/m3。

附图说明

49.图1是w火焰锅炉旋流燃烧器的截面图。

50.图2是w火焰锅炉直流燃烧器的截面图。

51.图3是拱上燃烧器布置图。

52.图4是旋流燃烧器风门挡板结构示意图。

53.图5是偏心直流燃烧器风门挡板结构示意图

54.图6是图4中a向视图

55.图7是图5中b向视图

56.图中:1上炉膛、2下炉膛、3前炉拱、4后炉拱、5前墙、6后墙、7乏气喷口、8分级风喷口、9旋流燃烧器、10偏心直流燃烧器、11一号一次风总管、12一号一次风分管、13二号一次风分管、14一号二次风管道、15叶片、16二号一次风总管、17三号一次风分管、18四号一次风分管、19二号二次风管道、20一号一次风挡板、21二号一次风挡板、22一号二次风挡板、23三号一次风挡板、24四号一次风挡板和25二号二次风挡板。

具体实施方式

57.具体实施方式一:参照图1至图7说明本实施方式,本实施方式提供一种适用于宽煤种燃烧的w火焰锅炉,所述锅炉包括炉膛、前炉拱3和后炉拱4,前炉拱3和后炉拱4相对设置在炉膛的两侧,且前炉拱3和后炉拱4均与炉膛侧壁固定连接,前炉拱3和后炉拱4将炉膛分为上炉膛1和下炉膛2,下炉膛2的前墙5上沿炉膛宽度方向等距安装有多个乏气喷口7,下炉膛2的后墙6上沿炉膛宽度方向等距安装有多个乏气喷口7,每个乏气喷口7的正下方设有一个分级风喷口8,且每个分级风喷口8安装在下炉膛2中的前墙5或后墙6上,所述w火焰锅

炉中的前炉拱3的上表面上沿炉膛宽度方向交错设有多个旋流燃烧器9和多个偏心直流燃烧器10,且位于前炉拱3上的每个旋流燃烧器9与前炉拱3连通设置,位于前炉拱3上的每个偏心直流燃烧器10与前炉拱3连通设置,所述w火焰锅炉中的后炉拱4的上表面上沿炉膛宽度方向交错设有多个旋流燃烧器9和多个偏心直流燃烧器10,且位于后炉拱4上的每个旋流燃烧器9与后炉拱4连通设置,位于后炉拱4上的每个偏心直流燃烧器10与后炉拱4连通设置

58.具体实施方式二:参照图1至图7说明本实施方式,本实施方式是对具体实施方式二所述的旋流燃烧器9作进一步限定,本实施方式中,所述旋流燃烧器9包括一号一次风总管11、一号一次风分管12、二号一次风分管13、一号二次风管道14和多个叶片15,一号二次风管道14的一端与前炉拱3或后炉拱4连通设置,二号一次风分管13的一端设置在一号二次风通道14中,且二号一次风分管13的一端与一号二次风管道14同轴设置,二号一次风分管13的另一端穿过一号二次风管道14的侧壁与一号一次风总管11的末端连通设置,多个叶片15沿周向等距设置在一号二次风管道14和二号一次风分管13之间,且每个叶片15的一端与二次风管道14的内壁固定连接,每个叶片15的另一端与二号一次风分管13的外壁固定连接,一号一次风分管12的一端设置在二号一次风分管13中,且一号一次风分管12的一端与一号二次风管道14同轴设置,一号一次风分管12的另一端依次穿过二号一次风分管13的侧壁和一号二次风管道14的侧壁并与一号一次风总管11的末端连通设置。其它组成及连接方式与具体实施方式一相同。

59.具体实施方式三:参照图1至图7说明本实施方式,本实施方式是对具体实施方式二所述的旋流燃烧器9作进一步限定,本实施方式中,所述一号一次风分管12中设有一号一次风挡板20,一号一次风挡板20靠近一号一次风总管11设置,二号一次风分管13中设有二号一次风挡板21,二号一次风挡板21靠近一号一次风总管11设置,一号二次风管道14上设有一号二次风挡板22,一号二次风挡板22靠近一号二次风管道14的另一端设置。其它组成及连接方式与具体实施方式一相同。

60.具体实施方式四:参照图1至图7说明本实施方式,本实施方式是对具体实施方式二所述的偏心直流燃烧器10作进一步限定,本实施方式中,所述偏心直流燃烧器10包括二号一次风总管16、三号一次风分管17、四号一次风分管18和二号二次风管道19,二号二次风管道19的一端与前炉拱3或后炉拱4连通设置,四号一次风分管18的一端设置在二号二次风管道19中,且四号一次风分管18的轴线与二号二次风管道19的轴线偏心设置,四号一次风分管18的另一端穿过二号二次风管道19的侧壁并与二号一次风总管16的末端连通设置,三号一次风分管17的一端设置在四号一次风分管18中,且三号一次风分管17与四号一次风分管18同轴设置,三号一次风分管17的另一端依次穿过四号一次风分管18的侧壁和二号二次风管道19的侧壁并与二号一次风总管16的末端连通设置,相对于二号二次风管道19,三号一次风分管17和四号一次风分管18的轴线更靠近于炉膛中心侧。其它组成及连接方式与具体实施方式一相同。

61.具体实施方式五:参照图1至图7说明本实施方式,本实施方式是对具体实施方式二所述的偏心直流燃烧器10作进一步限定,本实施方式中,所述三号一次风分管17中设有三号一次风挡板23,三号一次风挡板23靠近二号一次风总管16设置,四号一次风分管18中设有四号一次风挡板24,四号一次风挡板24靠近二号一次风总管16设置,二号二次风管道19上设有二号二次风挡板25,二号二次风挡板25靠近二号一次风总管16的另一端设置。其

它组成及连接方式与具体实施方式一相同。

62.具体实施方式六:参照图1至图7说明本实施方式,本实施方式是对具体实施方式二所述的偏心直流燃烧器10作进一步限定,本实施方式中,所述三号一次风分管17的轴线与二号二次风管道19的轴线偏心距离为m,三号一次风分管17端面半径为r1,二号二次风管道19端面半径为r2,m=(0.7~0.9)r

2-r1。其它组成及连接方式与具体实施方式一相同。

63.具体实施方式七:参照图1至图7说明本实施方式,本实施方式提供一种适用于宽煤种燃烧的w火焰锅炉的燃烧方法,所述方法是通过以下步骤实现的:

64.步骤一:确定烟煤掺烧比a:烟煤掺烧比是指烟煤在无烟煤和烟煤的混煤中所占的质量百分数;

65.步骤二:将旋流燃烧器9中一号一次风分管12上的一号一次风挡板20开至100%,将偏心直流燃烧器10中三号一次风分管17上的三号一次风挡板23开至100%;

66.步骤三:根据步骤一中烟煤掺烧比a的值,调节旋流燃烧器9中二号一次风分管13上的二号一次风挡板21的开合度,二号一次风挡板21开合度的取值范围为25%-100%,调节偏心直流燃烧器10中四号一次风分管18上的四号一次风挡板24的开合度,四号一次风挡板24开合度的取值范围为25%-100%;

67.步骤四:根据步骤一中烟煤掺烧比a的值,调节旋流燃烧器9中一号二次风管道14上的一号二次风挡板22的开合度,一号二次风挡板22开合度的取值范围为5%-100%;

68.步骤五:根据步骤一中烟煤掺烧比a的值,调节偏心直流燃烧器10中二号二次风管道19上的二号二次风挡板25的开合度,二号二次风挡板25开合度的取值范围为5%-100%。

69.具体实施方式八:参照图1至图7说明本实施方式,本实施方式是对具体实施方式七中所述的步骤一、步骤三、步骤四和步骤五作进一步限定,本实施方式中,所述步骤一中烟煤掺烧比a的值小于16.7%时,步骤三中旋流燃烧器9中二号一次风分管13上的二号一次风挡板21开合度达到100%,偏心直流燃烧器10中四号一次风分管18上的四号一次风挡板24开合度达到100%,步骤四中旋流燃烧器9中一号二次风管道14上的一号二次风挡板22开合度达到100%,步骤五中调节偏心直流燃烧器10中二号二次风管道19上的二号二次风挡板25开合度的取值范围为5%-10%。其他方法步骤与具体实施方式七相同。

70.具体实施方式九:参照图1至图7说明本实施方式,本实施方式是对具体实施方式七中所述的步骤一、步骤三、步骤四和步骤五作进一步限定,本实施方式中,所述步骤一中烟煤掺烧比a的值介于16.7%-50%时,步骤三中旋流燃烧器9中二号一次风分管13上的二号一次风挡板21开合度的取值范围为25%-75%,偏心直流燃烧器10中四号一次风分管18上的四号一次风挡板24开合度的取值范围为25%-75%,步骤四中旋流燃烧器9中一号二次风管道14上的一号二次风挡板22开合度的取值范围为25%-75%,步骤五中调节偏心直流燃烧器10中二号二次风管道19上的二号二次风挡板25开合度的取值范围为25%-80%。其他方法步骤与具体实施方式七相同。

71.具体实施方式十:参照图1至图7说明本实施方式,本实施方式是对具体实施方式七中所述的步骤一、步骤三、步骤四和步骤五作进一步限定,本实施方式中,所述步骤一中烟煤掺烧比a的值大于50%时,步骤三中旋流燃烧器9中二号一次风分管13上的二号一次风挡板21开合度达到100%,偏心直流燃烧器10中四号一次风分管18上的四号一次风挡板24开合度达到100%,步骤四中旋流燃烧器9中一号二次风管道14上的一号二次风挡板22开合

度的取值范围为5%-10%,步骤五中调节偏心直流燃烧器10中二号二次风管道19上的二号二次风挡板25开合度开合度达到100%。其他方法步骤与具体实施方式七相同。

72.本发明已以较佳实施案例揭示如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可以利用上述揭示的结构及技术内容做出些许的更动或修饰为等同变化的等效实施案例,但是凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施案例所做的任何简单修改、等同变化与修饰,均仍属本发明技术方案范围。

73.实施例

74.实施例一:

75.一台600mwe旋流w火焰锅炉未使用本发明所涉及的装置及方法,当煤种变化时,由于仅采用旋流燃烧器,随着烟煤掺烧比例的增加,出现了燃烧器喷口烧损及scr入口烟温超温等问题,同时飞灰可燃物含量超过10%,no

x

排放量达950~1050mg/m3(6%氧气折算值)。由于需要对烧损的燃烧器喷口进行维护与检修,以及更换scr因高温而被破坏的催化剂,一年内被迫停炉2次共计60天,综合计算整条生产线造成的经济损失达4400万元以上。

76.同样以一台600mwe旋流w火焰锅炉为例,其烟煤掺烧比a为25%,在燃烧时的具体参数如下:

77.步骤一:确定烟煤掺烧比a为25%:烟煤掺烧比是指烟煤在无烟煤和烟煤的混煤中所占的质量百分数;

78.步骤二:将旋流燃烧器9中一号一次风分管12上的一号一次风挡板20开至100%,将偏心直流燃烧器10中三号一次风分管17上的三号一次风挡板23开至100%;

79.步骤三:根据步骤一中烟煤掺烧比a的值,调节旋流燃烧器9中二号一次风分管13上的二号一次风挡板21开合度为55%,调节偏心直流燃烧器10中四号一次风分管18上的四号一次风挡板24开合度为55%;

80.步骤四:根据步骤一中烟煤掺烧比a的值,调节旋流燃烧器9中一号二次风管道14上的一号二次风挡板22开合度为40%;

81.步骤五:根据步骤一中烟煤掺烧比a的值,调节偏心直流燃烧器10中二号二次风管道19上的二号二次风挡板25开合度为55%。

82.采用本发明所述的锅炉结构和燃烧方法,随着煤种变化时,通过调节风门挡板,改变了旋流燃烧器及偏心直流燃烧器的风粉配比,且保持中心风速不变使p1为42%,p2为56%,v1、v4增至21m/s,v2、v5调整为5.5m/s,v3为27m/s,v6为27m/s),运行过程没有出现燃烧器喷口烧损及scr入口烟温超温的问题,且飞灰可燃物含量维持在5~6%,no

x

排放量维持在400~700mg/m3。提高了锅炉运行时的经济性和安全性。

83.实施例二:

84.同样以一台600mwe旋流w火焰锅炉为例,其烟煤掺烧比a为100%,在燃烧时的具体参数如下:

85.步骤一:确定烟煤掺烧比a为100%:烟煤掺烧比是指烟煤在无烟煤和烟煤的混煤中所占的质量百分数;

86.步骤二:将旋流燃烧器9中一号一次风分管12上的一号一次风挡板20开至100%,将偏心直流燃烧器10中三号一次风分管17上的三号一次风挡板23开至100%;

87.步骤三:根据步骤一中烟煤掺烧比a的值,调节旋流燃烧器9中二号一次风分管13上的二号一次风挡板21开合度为100%,调节偏心直流燃烧器10中四号一次风分管18上的四号一次风挡板24开合度为100%;

88.步骤四:根据步骤一中烟煤掺烧比a的值,调节旋流燃烧器9中一号二次风管道14上的一号二次风挡板22开合度为5%;

89.步骤五:根据步骤一中烟煤掺烧比a的值,调节偏心直流燃烧器10中二号二次风管道19上的二号二次风挡板25开合度为100%。

90.采用本发明所述的锅炉结构和燃烧方法,随着煤种变化时,通过调节风门挡板,改变了旋流燃烧器及偏心直流燃烧器的风粉配比,且保持中心风速不变使p1为0,p2为100%,v1、v2调整至4m/s,v4、v5调整为28m/s,v3为7m/s,v6为35m/s),运行过程没有出现燃烧器喷口烧损及scr入口烟温超温的问题,且飞灰可燃物含量维持在5~6%,no

x

排放量维持在400~700mg/m3(6%氧气折算值)。提高了锅炉运行时的经济性和安全性。