1.本实用新型主要涉及烟气回收设备领域,具体是一种火电厂烟气余热回收利用装置。

背景技术:

2.近年来,我国能源需求呈刚性增长,受国内资源保障能力和环境容量制约以及全球性能源安全和应对气候变化影响,资源环境约束日趋强化,节能减排面临的形势十分严峻,火电厂生产过程中,燃煤锅炉普遍存在热量利用率低、排放烟气余热温度过高及烟气内污染气体含量过高等问题。

3.在燃气锅炉的运行中,烟气余热资源损失是最重要的一项余热资源损失,占锅炉余热资源损失的60%~70%。排烟温度是影响烟气余热资源损失的主要因素,目前我国使用锅炉的企业实际排烟温度普遍高于设计温度,一般情况下,排烟温度每减少10℃,烟气余热资源损失减少0.6%~1%,相应节约能耗1.2%~2.4%,经济效益显著。因此,在当前厉行节能减排政策的大背景下,亟需研制一种烟气余热回收装置,使锅炉排烟系统中的热量能够充分利用,以实现深度节能和降低污染,促进环境与经济协调发展,烟气余热回收对我国实现节能减排战略具有重要的现实意义。

技术实现要素:

4.为解决现有技术的不足,本实用新型提供了一种火电厂烟气余热回收利用装置,它能够充分回收烟气中残余的热量,使得烟气中余热能量能够得以利用,实现电能生产过程中的节能减排。

5.本实用新型为实现上述目的,通过以下技术方案实现:

6.一种火电厂烟气余热回收利用装置,包括底座、余热回收区、烟气排出管、抽气设备,所述底座上设置余热回收区,所述余热回收区顶部设置烟气排出管,所述余热回收区包括导热内筒、回收区外壁,所述导热内筒底部固定连接在底座中,所述回收区外壁固定安装在底座上,所述导热内筒、回收区外壁为热量回收腔,所述导热内筒中设置换热螺旋管,所述换热螺旋管外部分别固定连接有上水管、下水管,所述余换热螺旋管底部固定连接环形管,所述环形管底部设置有若干喷头,所述回收区外壁底部一侧设置负压排出管,所述负压排出管固定连接抽气设备,所述底座一侧设置烟气进入管,所述烟气进入管连通导热内筒底部。

7.所述换热螺旋管包括进水管、螺旋管、出水管,所述进水管贯穿导热内筒、回收区外壁固定连接上水管,所述出水管贯穿导热内筒、回收区外壁固定连接下水管,所述余热回收腔中部分出水管上固定连接环形管。

8.所述换热螺旋管在导热内筒中纵向等间距设置有多组,所述环形管在热量回收腔中纵向等间距设置有多组。

9.对比现有技术,本实用新型的有益效果是:

10.本实用新型结构简单,生产制造成本低,它能够通过换热螺旋管吸收烟气中较多的热量,部分吸热后的热水经环形管底部的喷头均匀的喷入到热量回收腔中导热内筒外壁上,水大量吸收导热内筒的热量并汽化为水蒸气,将烟气中的热量充分吸收,高温水蒸气经抽气设备抽出后传输至蒸汽设备将热量进行利用,实现电能生产过程中的节能减排。

附图说明

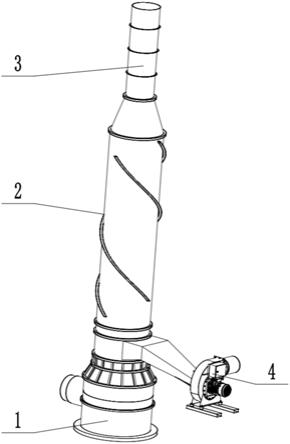

11.附图1是本实用新型外部第一视角结构示意图;

12.附图2是本实用新型外部第二视角结构示意图;

13.附图3是本实用新型回收区外壁隐藏后结构示意图;

14.附图4是本实用新型局部剖开结构示意图;

15.附图5是本实用新型换热螺旋管与上水管、下水管连接结构示意图;

16.附图6是本实用新型换热螺旋管结构示意图。

17.附图中所示标号:1、底座;2、余热回收区;3、烟气排出管;4、抽气设备;21、导热内筒;22、回收区外壁;23、热量回收腔;24、换热螺旋管;25、上水管;26、下水管;27、环形管;28、喷头;29、负压排出管;31、烟气进入管;241、进水管;242、螺旋管;243、出水管。

具体实施方式

18.结合附图和具体实施例,对本实用新型作进一步说明。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本申请所限定的范围。

19.结合附图1-6,一种火电厂烟气余热回收利用装置,包括底座1、余热回收区2、烟气排出管3、抽气设备4,所述底座1上设置余热回收区2,所述余热回收区2顶部设置烟气排出管3,所述余热回收区2包括导热内筒21、回收区外壁22,所述导热内筒21底部固定连接在底座1中,所述回收区外壁22固定安装在底座1上,所述导热内筒21、回收区外壁22为热量回收腔23,所述导热内筒21中设置换热螺旋管24,所述换热螺旋管24外部分别固定连接有上水管25、下水管26,所述余换热螺旋管24底部固定连接环形管27,所述环形管27底部设置有若干喷头28,所述回收区外壁22底部一侧设置负压排出管29,所述负压排出管29固定连接抽气设备4,所述底座3一侧设置烟气进入管31,所述烟气进入管31连通导热内筒21底部,本装置中使用的热量回收介质为水,冷却水由上水管上端进入上水管,进而进入到各换热螺旋管中,吸收热量后的水部分经过环形管底部的喷头喷出,部分经过下水管排出,下水管中热水由下水管下端排出,热水排出后可直接用于供暖、淋浴等生活使用,若在余热回收量较小时也可使热水再次进入上水管进行二次热量回收,所述换热螺旋管能够吸收较多烟气中的热量,所述导热内筒具有较好的导热性能,吸收热量后的水部分经环形管下方喷头喷到导热内筒外部,水遇到高温的导热内筒汽化并吸收大量热量,从而充分将烟气的热量收集到水蒸气中,进而通过抽气设备排出热量回收区送入蒸汽设备将热量进行利用。

20.所述换热螺旋管24包括进水管241、螺旋管242、出水管243,所述进水管214贯穿导热内筒21、回收区外壁22固定连接上水管25,所述出水管243贯穿导热内筒21、回收区外壁22固定连接下水管26,所述余热回收腔23中部分出水管243上固定连接环形管27,所述上水

管中冷却水由进水管进入螺旋管,烟气在导热内筒中上升时穿过螺旋管使螺旋管中水加热,将烟气中的余热吸收,螺旋管中吸热后的水经出水管排出至下水管排出或者进入环形管中经喷头喷入到热量回收腔中。

21.所述换热螺旋管24在导热内筒21中纵向等间距设置有多组,所述环形管27在热量回收腔23中纵向等间距设置有多组,多组换热螺旋管和环形管能够吸收较多烟气中的热量,冷却水由上水管上端进入上水管,下水管中水由下水管底部排出,能够保证各个高度上的换热螺旋管中水循环通畅。

22.本装置在使用中,当烟气排出量较少热量回收量较少时,经环形管底部喷头喷入热量回收腔中的热水可能会由于热量吸收量过少而不能及时气化,此时水会以液态形式落到底座中暂存并继续吸收烟气进入管周围及换热内筒底部的热量,此时要适当调节上水管中进水速度以及上水管下水管中的压力差,以降低环形管底部喷头的出水量。

技术特征:

1.一种火电厂烟气余热回收利用装置,包括底座(1)、余热回收区(2)、烟气排出管(3)、抽气设备(4),其特征在于:所述底座(1)上设置余热回收区(2),所述余热回收区(2)顶部设置烟气排出管(3),所述余热回收区(2)包括导热内筒(21)、回收区外壁(22),所述导热内筒(21)底部固定连接在底座(1)中,所述回收区外壁(22)固定安装在底座(1)上,所述导热内筒(21)、回收区外壁(22)为热量回收腔(23),所述导热内筒(21)中设置换热螺旋管(24),所述换热螺旋管(24)外部分别固定连接有上水管(25)、下水管(26),所述余换热螺旋管(24)底部固定连接环形管(27),所述环形管(27)底部设置有若干喷头(28),所述回收区外壁(22)底部一侧设置负压排出管(29),所述负压排出管(29)固定连接抽气设备(4),所述底座(3)一侧设置烟气进入管(31),所述烟气进入管(31)连通导热内筒(21)底部。2.根据权利要求1所述的一种火电厂烟气余热回收利用装置,其特征在于:所述换热螺旋管(24)包括进水管(241)、螺旋管(242)、出水管(243),所述进水管(214)贯穿导热内筒(21)、回收区外壁(22)固定连接上水管(25),所述出水管(243)贯穿导热内筒(21)、回收区外壁(22)固定连接下水管(26),所述余热回收腔(23)中部分出水管(243)上固定连接环形管(27)。3.根据权利要求1所述的一种火电厂烟气余热回收利用装置,其特征在于:所述换热螺旋管(24)在导热内筒(21)中纵向等间距设置有多组,所述环形管(27)在热量回收腔(23)中纵向等间距设置有多组。

技术总结

本实用新型提供一种火电厂烟气余热回收利用装置,主要涉及烟气回收设备领域。火电厂烟气余热回收利用装置,包括底座、余热回收区、烟气排出管、抽气设备,所述底座上设置余热回收区,所述余热回收区顶部设置烟气排出管,所述余热回收区包括导热内筒、回收区外壁,所述导热内筒底部固定连接在底座中,所述回收区外壁固定安装在底座上,所述导热内筒、回收区外壁为热量回收腔,所述导热内筒中设置换热螺旋管,所述换热螺旋管外部分别固定连接有上水管、下水管,所述余换热螺旋管底部固定连接环形管。本实用新型的有益效果在于:本实用新型能够充分回收烟气中残余的热量,使得烟气中余热能量能够得以利用,实现电能生产过程中的节能减排。能减排。能减排。

技术研发人员:夏建林 赵子龙 张军 康夜雨 赵凯 孙永军 杨长城 林江 张春生 张宁 孙志强 于永春

受保护的技术使用者:华能国际电力股份有限公司德州电厂

技术研发日:2021.07.09

技术公布日:2022/1/26