1.本发明涉及冷链物流运输设备技术领域,具体地说是一种可自主配制蓄冷剂的多温区冷藏运输设备。

背景技术:

2.蓄冷保温箱是20世纪80年代初从发达国家发展起来的一种高效绿色物流技术。其优点在于:无需机械制冷、可反复利用、节能、环保且可以实现常温、冷冻、冷藏货物的同车混装运输,充分利用同一方向上的货运能力。

3.随着冷链物流行业的急速发展,多温区冷藏运输设备逐渐成为了不同品类、不同贮藏温度货物同时运输的必备装置,现有的多温区运输设备一是通过制冷系统实现不同的温度控制,室内末端采用冷风机形式进行供冷,风机将蒸发器侧冷空气吹至冷藏区和保鲜区,维持低温环境,对于出风口风速要求过大,因此存在能耗大,冷藏物品失重率高,室内温度波动较大等问题。二是通过冷板式蓄冷保温运输,目前多温区冷板内蓄冷剂稳定性差,存在晶体析出问题,析出晶体后的蓄冷剂由于浓度发生变化,因此相变点也会发生变化,因此需要定期更换蓄冷板。

技术实现要素:

4.针对上述问题,本发明提供了一种可自主配制蓄冷剂的多温区冷藏运输设备,该设备相对于传统的利用制冷系统的运输设备而言,采用导热和辐射换热的方式,温度分布均匀,干耗小,且能耗低;该设备相对于传统的冷板式运输设备而言,稳定性好,不存在晶体析出的问题,不需要定期更换蓄冷冰块,降低使用成本。

5.本发明解决其技术问题所采取的技术方案是:

6.一种可自主配制蓄冷剂的多温区冷藏运输设备,包括保温箱体,所述的保温箱体内设置有隔断板,且所述的隔断板将所述保温箱体的内部空间分割成多个冷藏间,所述的冷藏间内设置有温控单元;

7.所述的温控单元包括集液箱、辐射管道和由导热材料制作而成的辐射制冷壳体,所述集液箱的内部空间被隔板分割成上、下两部分,所述集液箱的上部空间内设置有蓄冷冰块,所述的隔板上设置有漏液孔;

8.所述的辐射管道包括供液管、回液管和与所述的回液管相连通的喷淋主管,且所述的喷淋主管位于所述集液箱的上方,所述的供液管与所述集液箱的下部空间相连通,且所述的供液管上设置有循环泵,所述的辐射制冷壳体的外部铺设有辐射管网,所述辐射管网的进口与供液管相连通,所述辐射管网的出口与回液管相连通;

9.所述的集液箱内设置有搅拌装置。

10.进一步地,所述辐射制冷壳体的后侧面上设置有向前侧凹陷的凹陷部,所述的集液箱设置于所述的凹陷部内。

11.进一步地,所述的供液管包括位于所述辐射制冷壳体上侧面上的水平部和位于所

述辐射制冷壳体后侧的竖直部,所述辐射制冷壳体的左、右两侧均设置有回液管,所述的回液管包括汇流部,所述汇流部的后端设置有向内侧延伸的第一连接部,所述第一连接部的内端通过第二连接部与喷淋主管相连,所述的辐射管网包括位于所述供液管的左、右两侧的多根辐射管。

12.进一步地,所述回液管的汇流部和第一连接部均倾斜设置。

13.进一步地,所述辐射制冷壳体的外侧面上设置有与贴合在所述辐射制冷壳体上的部分辐射管道相配合的凹槽,且所述凹槽的内侧面上涂抹有导热胶。

14.进一步地,所述的集液箱内设置有搅拌装置,所述集液箱的底板上设置有隔离筒,且所述隔离筒的高度高于所述集液箱内蓄冷剂的深度,所述的搅拌装置包括搅拌架,所述的搅拌架包括位于所述的隔离筒内的搅拌轴,所述搅拌轴的上端与所述的隔板转动连接,所述的搅拌轴上位于所述的隔板和隔离筒之间设置有多个沿圆周方向呈放射状均匀布置的连接杆,所述的连接杆上位于所述隔离筒的外部设置有搅拌杆,所述的集液箱上设置有用于驱动所述的搅拌轴转动的驱动电机。

15.进一步地,所述的隔离筒内固定设置有安装板,所述搅拌轴的下端与所述的安装板转动连接,所述搅拌轴的下端穿过所述集液箱的底板延伸至所述集液箱的下方,且所述搅拌轴的下端通过传动机构与所述驱动电机的动力输出轴相连。

16.进一步地,所述搅拌轴的下端固定设置有蜗轮,所述集液箱的底面上转动设置有驱动轴,所述的驱动轴上固定设置有与所述的蜗轮相配合的蜗杆,所述驱动电机的动力输出轴通过传动机构与所述的驱动轴相连。

17.进一步地,所述隔板的上侧面上设置有与所述的搅拌轴同轴设置的阻流筒,所述的阻流筒上设置有密封盖。

18.进一步地,所述隔板的下侧面上设置有防溅筒,所述的搅拌架位于所述的防溅筒内,所述的漏液孔均设置于所述防溅筒的外侧。

19.本发明的有益效果是:

20.1、与传统蓄冷冷藏车相比,本设备中存在循环流动的蓄冷剂,因此在物流运输的节点可以通过节点处的制冰机制取新的蓄冷冰块,这样可以实现冷源地不断补充,增加了运输续航能力。

21.2、与机械式冷藏车相比,本设备省去了制冷机组,整体重量更轻,能耗更低,同时没有制冷剂泄露的风险,更加环保安全。

22.3、本设备拥有多个分区空间,各分区独立工作,只需更换对应的蓄冷剂就能达到相应的温度。

23.4、本设备通过控制循环水泵的启停,可以达到温度精准控制。

24.5、本设备的换热方式以导热和辐射换热为主,温度分布均匀,干耗小,蓄冷剂不与食品直接接触,安全卫生。

25.6、通过在集液箱内设置搅拌装置,能够使蓄冷剂的浓度更加均匀稳定,避免浓度不均造成晶体洗出,从而影响蓄冷剂的相变点,不需要定期更换蓄冷剂,降低使用成本。

26.7、该设备中用于搅拌蓄冷剂的搅拌装置中,只有搅拌杆深入到蓄冷剂中,这样可以避免蓄冷剂对搅拌装置造成腐蚀,延长使用寿命。

27.8、该装置可以自主配制蓄冷剂,不需要另寻容器配制蓄冷剂,使用起来更加方便。

附图说明

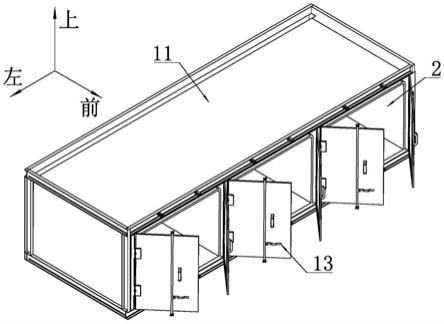

28.图1为本运输设备的立体结构示意图;

29.图2为本运输设备的爆炸视图;

30.图3为温控单元的立体结构示意图;

31.图4为图3中a部分的放大结构示意图;

32.图5为温控单元的内部结构示意图;

33.图6为图5中b部分的放大结构示意图;

34.图7为温控单元的右视图;

35.图8为辐射制冷壳体的立体结构示意图;

36.图9为辐射管道的立体结构示意图;

37.图10为图9中c部分的放大结构示意图;

38.图11为换热部件的立体结构示意图;

39.图12为换热部件的后视图;

40.图13为图12中的a-a剖视图;

41.图14为换热部件的爆炸视图;

42.图15为集液箱的剖面图;

43.图16为隔板的立体结构示意图;

44.图17为搅拌架的立体结构示意图。

45.图中:11-保温箱体,12-隔断板,13-封闭门,

46.2-温控单元,

47.21-辐射制冷壳体,211-凹陷部,212-第一凹槽,213-第二凹槽,214-第三凹槽,215-第四凹槽,

48.221-集液箱,2211-排液管,2212-隔离筒,2213-连接凸台,2214-上端板,222-隔板,2221-漏液孔,2222-阻流筒,2223-防溅筒,2224-定位角板,223-蓄冷冰块,2231-定位孔,224-密封盖,

49.231-供液管,232-回液管,233-喷淋主管,234-辐射管,235-喷淋支管,

50.24-喷嘴,

51.25-循环泵,

52.26-第一控制阀门,

53.27-第二控制阀门,

54.281-搅拌架,2811-搅拌轴,2812-连接杆,2813-搅拌杆,2814-推流板,282-安装板,283-驱动电机,2841-蜗轮,2842-驱动轴,2843-蜗杆。

具体实施方式

55.为了方便描述,现定义坐标系如图1所示,并以左右方向为横向,前后方向为纵向,上下方向为竖向。

56.如图1和图2所示,一种可自主配制蓄冷剂的多温区冷藏运输设备包括外部保温维护结构,所述的外部保温维护结构包括以开口朝向前侧的保温箱体11,所述的保温箱体11内设置有若干个隔断板12,且若干个所述的隔断板12将所述保温箱体11的内部空间分割成

多个开口朝向前侧的冷藏间。每个所述冷藏间的前侧开口处设置有用于封堵所述冷藏间的封闭门13。优选的,所述的门和隔断板12内均填充有保温材料,作为一种具体实施方式,本实施例中所述的保温材料采用聚氨酯,以加强保温。

57.每个所述的冷藏间内均设置有温控单元2。

58.结合图3、图5和图8所示,所述的温控单元2包括由导热材料制作而成的辐射制冷壳体21,且所述的辐射制冷壳体21前侧开口。作为一种具体实施方式,本实施例中所述的辐射制冷壳体21采用铝合金制作而成。

59.所述辐射制冷壳体21的后侧设置有换热部件。所述的换热部件包括一上端开口的集液箱221,所述的集液箱221内设置有隔板222,且所述的隔板222将所述集液箱221的内部空间分割成上下两部分。所述集液箱221的上部空间内设置有蓄冷冰块223,所述的隔板222上设置有漏液孔2221。

60.进一步的,为了减小整个设备的体积,增加有效使用空间,如图8所示,所述辐射制冷壳体21的后侧面上设置有向前侧凹陷的凹陷部211,且所述的集液箱221设置于所述的凹陷部211内。优选的,所述集液箱221的后侧面与所述辐射制冷壳体21的后侧面平齐。优选的,所述凹陷部211的底面与所述辐射制冷壳体21的底面平齐。

61.所述的换热部件和辐射制冷壳体21之间设置有辐射管234道。所述的辐射管234道包括供液管231、回液管232和与所述的回液管232相连通的喷淋主管233,且所述的喷淋主管233位于所述集液箱221的上方,所述的喷淋主管233上设置有多个喷嘴24。所述的供液管231与所述集液箱221的下部空间相连通,且所述的供液管231上设置有用于将集液箱221内的蓄冷剂泵送到供液管231内的循环泵25。所述的辐射制冷壳体21的外部铺设有辐射管234网,且所述的辐射管234网与所述的辐射制冷壳体21贴合。所述辐射管234网的进口与所述的供液管231相连通,所述辐射管234网的另一端与所述的回液管232相连通。

62.作为一种具体实施方式,如图3和图9所示,本实施例中所述的供液管231包括位于所述辐射制冷壳体21正上方的水平部,且所述的水平部沿前后方向延伸。所述水平部的后端设置有竖直部,所述竖直部的上端与所述的水平部相连通,所述竖直部的下端与循环泵25的出液口相连接,所述循环泵25的进液口与所述集液箱221的下部空间相连通。优选的,如图6所示,本实施例中所述的循环泵25采用浸入式离心泵,所述循环泵25的进液口插入到所述的集液箱221内。所述辐射制冷壳体21的左、右两侧均设置有回液管232。所述的回液管232包括汇流部,所述汇流部的后端设置有向内侧(以两回液管232相对的一侧为内侧)延伸的第一连接部,且所述的第一连接部的悬空端延伸到所述的辐射制冷壳体21的凹陷部211内,所述第一连接部的悬空端设置有向前侧延伸的第二连接部,所述第二连接部的前端与位于所述辐射制冷壳体21凹陷部211内的喷淋主管233相连。所述的辐射官网包括分别设置于所述供液管231的左、右两侧多根辐射管234,且位于同一侧的多个辐射管234沿前后方向均匀布置。所述的辐射管234包括水平部和竖直部,所述辐射管234的水平部与所述的供液管231相连通,所述辐射管234的竖直部与所述的回液管232相连通。

63.运输之前,根据需要的冷藏温度选择相应的蓄冷包,并将蓄冷包倒入到集液箱内,然后加入定量的水。然后启动搅拌装置,直至蓄冷包内的物质完全溶解,得到最终所需的蓄冷剂。然后将取部分蓄冷剂通过制冰机制成蓄冷冰块。

64.所述的蓄冷包包括0℃蓄冷包、-8℃蓄冷包、-10℃蓄冷包和-20℃蓄冷包。其中:

65.0℃蓄冷包:97g的配比水2.1-2.3g的氯化钠和0.7-0.9g的硼砂制成。

[0066]-8℃蓄冷包:83g的水配比5-7g的硅藻土和10-12g氯化钾制成。

[0067]-10℃蓄冷包:由80g水的配比18-20g的氯化钠制成。

[0068]-20℃蓄冷包:由75g的水配比10-12g的硝酸钾和13-15g的二水甲酸钠。

[0069]

运输过程中,蓄冷冰块223受热融化,融化后的液体在重力的作用下流入集液箱221的下部空间中,位于集液箱221内的液态蓄冷剂在循环泵25的作用下经过供液管231进入到辐射管234内,再由辐射管234进入到回液管232内,进而进入到喷淋主管233,通过喷嘴24喷洒在蓄冷冰块223的上,并与温度较低的蓄冷冰块223进行换热。经过换热降温后的液态蓄冷剂经过漏液孔2221流入集液箱221的下部空间,完成一个循环。液态蓄冷剂在循环的过程中,其冷量通过辐射管234、供液管231和回液管232传递到辐射制冷壳体21上,进而对其内部的运输货物进行辐射制冷。在此过程中,系统可以根据温度传感器反馈的辐射制冷壳体21内的温度,控制循环泵25的开启和关闭,从而使空间温度维持在一定的范围内。

[0070]

这样设计的优点在于,当经过物流节点时,可以将集液箱221内的蓄冷剂取出通过物流节点处的制冰机制成蓄冷冰块223,再次放置在隔板222上,以替代已经融化的蓄冷冰块223,从而增加续航能力。

[0071]

基于上述原因,为了方便连接制冰机,如图4所示,所述的集液箱221上设置有与所述集液箱221的下部空间相连通的排液管2211,且所述的排液管2211上设置有第一控制阀门26。相应的,所述保温箱体11的后侧面上设置有与所述的排液管2211相对应的避让口(图中未示出),所述的避让口上设置有门(图中未示出)。

[0072]

进一步地,如图4所示,所述供液管231的竖直部上设置有第二控制阀门27。

[0073]

进一步地,如图7所示,所述回液管232的汇流部按照前高后低的方式倾斜设置。优选的,所述回液管232的汇流部的倾斜角度为2-3

°

。所述回液管232的第一连接部按照外高内地的方式倾斜设置。优选的,所述回液管232的第一连接部的倾斜角度为20-35

°

。

[0074]

进一步地,为了增加换热面积,提高换热效率,所述辐射制冷壳体21的外侧面上设置有与贴合在所述辐射制冷壳体21上的部分辐射管234道相配合的凹槽。作为一种具体实施方式,如图8所示,本实施例中所述的凹槽包括设置于所述的辐射制冷壳体21的外侧面上的第一凹槽212、第二凹槽213、第三凹槽214和第四凹槽215,其中所述的第一凹槽212与所述的供液管231的水平部相配合,所述的第二凹槽213与所述的辐射管234相配合,所述的第三凹槽214与所述回液管232的汇流部相配合,所述的第四凹槽215与所述回液管232的第一连接部相配合。

[0075]

进一步地,所述凹槽的内侧面上涂抹有导热胶,这样与辐射制冷壳体21相贴合的辐射管234道和凹槽之间的间隙便会充满导热胶,进一步增大接触面积,保证导热效率。

[0076]

进一步地,如图10所示,所述喷淋主管233的前后两侧分别设置有若干个喷淋支管235,所述的喷嘴24设置于所述的喷淋支管235上。

[0077]

进一步地,为了避免蓄冷剂发生晶体析出,影响蓄冷剂的浓度,所述的集液箱221内设置有搅拌装置。

[0078]

如图14和图15所示,所述集液箱221的底板上设置有若干个沿竖直方向向上延伸的隔离筒2212,且所述隔离筒2212的高度高于所述集液箱221内蓄冷剂的深度。作为一种具体实施方式,本实施例中所述集液箱221的底板上设置有两个隔离筒2212,且两个所述的隔

离筒2212沿左右方向呈一字排布。

[0079]

所述的搅拌装置包括与所述的隔离筒2212一一对应的两个搅拌架281。所述的搅拌架281包括位于所述的隔离筒2212内的搅拌轴2811,所述搅拌轴2811的上端通过轴承组件与所述的隔板222转动连接,所述搅拌轴2811的下端通过轴承组件与所述的隔离筒2212转动连接。所述的搅拌轴2811上位于所述的隔板222和隔离筒2212之间设置有多个连接杆2812,且多个所述的连接杆2812沿圆周方向呈放射状均匀布置。所述连接杆2812的悬空端设置有垂直于所述的连接杆2812向下延伸的搅拌杆2813,且所述的搅拌杆2813位于所述隔离筒2212的外部。

[0080]

作为一种具体实施方式,如图13、图14和图15所示,所述的隔离筒2212内设置有安装板282,且所述的安装板282通过螺钉与所述的隔离筒2212固定连接。所述搅拌轴2811的下端通过轴承组件与所述的安装板282转动连接。优选的,所述隔离筒2212的内侧面上设置有连接凸台2213,所述的安装板282通过螺钉与所述的连接凸台2213固定连接。

[0081]

所述的集液箱221上设置有用于驱动所述的搅拌轴2811转动的驱动电机283。

[0082]

作为一种具体实施方式,本实施例中所述搅拌轴2811的下端穿过所述集液箱221的底板延伸至所述集液箱221的下方,且所述搅拌轴2811的下端固定设置有蜗轮2841,所述集液箱221的底板上设置有用于容纳所述搅拌轴2811的避让孔。所述集液箱221的底面上设置有驱动轴2842,且所述驱动轴2842的两端通过轴承组件与所述的集液箱221转动连接,所述的驱动轴2842上固定设置有与所述的蜗轮2841相配合的蜗杆2843。所述的驱动电机283固定设置于所述集液箱221的后侧面上,且所述驱动电机283的动力输出轴通过传动机构与所述的驱动轴2842相连。优选的,所述的传动机构采用同步带传动。

[0083]

进一步地,为了提高搅拌效果,如图17所示,所述的搅拌杆2813上设置有沿径向向外侧延伸的推流板2814。

[0084]

进一步地,所述隔离筒2212的上端设置有上端板2214,所述的上端板2214上设置有用于容纳所述搅拌轴2811的通孔。

[0085]

进一步地,如图13和图14所示,所述隔板222的上侧面上设置有与所述的搅拌轴2811同轴设置的阻流筒2222,所述的阻流筒2222上设置有密封盖224,且所述的密封盖224通过螺纹连接的方式与所述的阻流筒2222密封连接。这样设计的好处在于,一方面可以避免搅拌轴2811的转动连接部位进入蓄冷剂,从而造成腐蚀,影响使用寿命;另一方面可以避免喷淋下来蓄冷剂顺着搅拌轴2811流下造成渗漏,造成蓄冷剂的损耗。

[0086]

进一步地,如图14和图16所示,所述隔板222的下侧面上设置有沿竖直方向向下延伸的防溅筒2223,所述防溅筒2223的数量与所述搅拌架281的数量相同,且位置一一对应,所述的搅拌架281位于对应的防溅筒2223内。所述的漏液孔2221均设置于所述防溅筒2223的外侧。作为一种具体实施方式,本实施例中所述防溅筒2223的截面呈方形结构。

[0087]

进一步地,如图13所示,所述防溅筒2223的下端面位于所述隔离筒2212的上端面的下方。

[0088]

进一步地,如图13和图14所示,所述的蓄冷冰块223上设置有与所述的密封盖224相配合的定位孔2231,所述的密封盖224插入到所述蓄冷冰块223的定位孔2231内。这样,所述的密封盖224一方面可以起到密封的作用,另一方面可以起到的定位的作用,避免在运输的过程中蓄冷冰块223与集液箱221之间,或者蓄冷冰块223之间发生剧烈的碰撞,造成蓄冷

冰块223过早碎裂,影响续航能力。

[0089]

进一步地,如图14所示,所述隔板222的上侧面上位于所述蓄冷冰块223的四个角上分别设置有定位角板2224。

[0090]

实施例二

[0091]

所述的驱动电机安装于所述集液箱的后侧面上,且所述驱动电机的动力输出轴朝向下方。所述的搅拌轴上位于所述集液箱的下方固定设置有从动带轮,所述驱动电机的动力输出轴上固定设置有主动带轮,所述的主动带轮分别通过同步带与两个所述搅拌轴上的从动带轮相连。其余结构同实施例一。

[0092]

实施例三

[0093]

每个所述的隔离筒内均设置有驱动电机,且所述的驱动电机与所述隔离筒内的安装板固定连接,所述的驱动电机采用空心轴电机,所述搅拌轴的上端通过轴承组件与所述的隔板转动连接,所述搅拌轴的下端插入到所述驱动电机的空心轴内。其余结构同实施例一。