:

1.本实用新型涉及石油机械技术领域,特别涉及一种可拆分式汽水分离器。

背景技术:

2.现有汽水分离器由筒体、封头、接管等结构组成,采用一体化焊接形式,注汽锅炉运行一段时间后会在汽水分离器底部形成污垢,造成清理困难或无法进行清理,影响后续的持续运行。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种可拆分式汽水分离器,该装置实现了能够进行拆分及组装,拆分及组装过程简单方便,实现对内部有效清理污垢的目的,保障注汽生产。克服了现有汽水分离器采用一体化焊接形式,难以清理内部污垢的不足。

4.本实用新型所采取的技术方案是:一种可拆分式汽水分离器,包括筒体,筒体上端连接封头,进汽管下端穿过封头进入筒体内;筒体上部侧壁连接供汽接头,筒体下部侧壁连接取样接头,筒体下端连接异径接头,异径接头下端外径小于上端外径,异径接头下端连接上法兰,上法兰下端与下法兰连接,集汽管插装在上法兰内,集汽管下端外壁设计有凸台结构,上法兰下端内孔壁设计有限位台阶,集汽管下端管外壁与上法兰内孔道相匹配,上述凸台结构上端通过上法兰内限位台阶限位,上述凸台结构下端通过下法兰上端面限位,集汽管上端穿过异径接头伸入筒体内部,集汽管上端通过盲板封闭,集汽管上部侧壁均布有多个连通孔。

5.筒体采用钢管或由钢板卷制或由锻坯经锻制而成,筒体材质为碳素钢或合金钢。

6.下法兰上部内径与集汽管内径相同。

7.下法兰下端与弯管相连接,弯管通过法兰与出口管路连接。

8.异径接头上端外径与筒体下端外径相同,异径接头下端外径与上法兰上端外径相同。

9.集汽管上部侧壁轴向排列若干个连通孔,形成一排孔的均布形式,共计4排,该4排孔沿集汽管管体周向等角度均匀布置。

10.本实用新型的有益效果是:本实用新型实现了能够进行拆分及组装,拆分及组装过程简单方便,实现对内部有效清理污垢的目的,保障注汽生产。

附图说明:

11.下面结合附图和具体实施方式对本实用新型做进一步详细的说明。

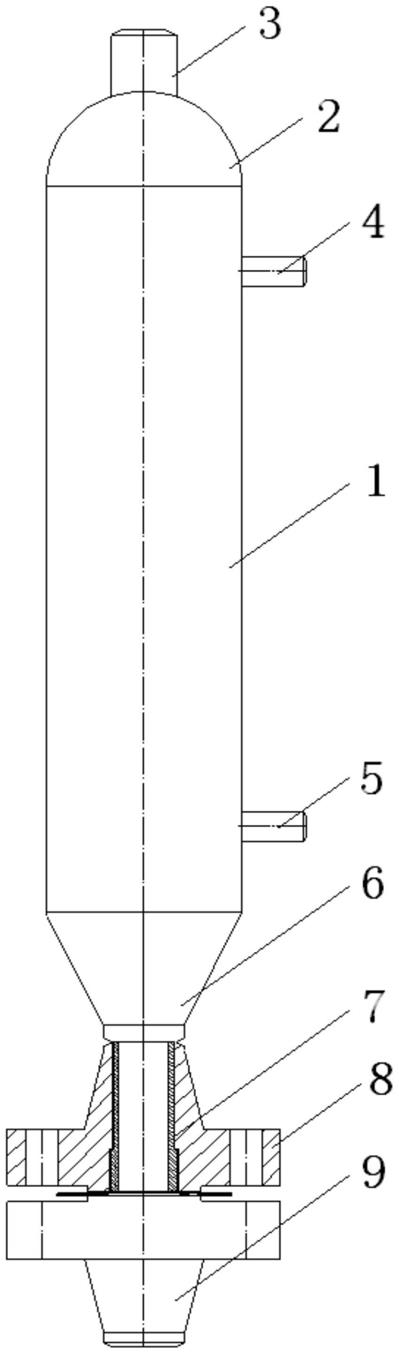

12.图1为本实用新型的结构示意图。

13.图2为筒体的结构示意图。

14.图3为集汽管的结构示意图。

15.图4为上法兰和下法兰的结构示意图。

16.图5为本实用新型拆分示意图。

具体实施方式:

17.如图1、图2、图4所示,一种可拆分式汽水分离器,包括筒体1,筒体1上端连接封头2,进汽管3下端穿过封头2进入筒体1内;筒体1上部侧壁连接供汽接头4,筒体1下部侧壁连接取样接头5,筒体1下端连接异径接头6,异径接头6下端外径小于上端外径,异径接头6下端连接上法兰8,上法兰8下端与下法兰9连接,集汽管7插装在上法兰8内,集汽管7下端外壁设计有凸台结构11,上法兰8下端内孔壁设计有限位台阶,集汽管7下端管外壁与上法兰8内孔道相匹配,上述凸台结构11上端通过上法兰8内限位台阶限位,上述凸台结构11下端通过下法兰9上端面限位,使集汽管7在轴向上固定,集汽管7上端穿过异径接头6伸入筒体1内部,集汽管7上端通过盲板10封闭,集汽管7上部侧壁均布有多个连通孔。

18.筒体1采用钢管或由钢板卷制或由锻坯经锻制而成,筒体1材质为碳素钢或合金钢。

19.封头2焊接于筒体1上方,采用由钢板压制而成的球形封头或椭圆形封头,其上开孔,开孔大小与进汽管3相匹配。

20.下法兰9上部内径与集汽管7内径相同,保证蒸汽在内部的流通,下法兰9下部颈端的内径与出口管路的内径相同,保证蒸汽的输出。

21.异径接头6上端与筒体1下端焊接,异径接头6上端外径与筒体1下端外径相同,异径接头6下端与上法兰8上端焊接,异径接头6下端外径与上法兰8上端外径相同。通过异径接头使法兰尺寸减小,从而降低整个汽水分离器的尺寸及重量。

22.如图3所示,集汽管7上部侧壁轴向排列若干个连通孔,形成一排孔的均布形式,共计4排,该4排孔沿集汽管7管体周向等角度均匀布置。

23.使用时,本实用新型位于注汽锅炉的辐射段出口,用于湿蒸汽的汽水分离,立式安装于管线上。本实用新型上方的进汽管3为蒸汽入口,连接注汽锅炉辐射段出口管线,本实用新型下方为蒸汽出口,连接至注汽管线,本实用新型上的供汽接头4连接供汽管路,用于燃油加热及燃油雾化,本实用新型上的取样接头5连接取样管路,用于蒸汽干度化验。

24.如图5所示,本实用新型的下法兰9下端与弯管相连接,弯管通过法兰与出口管路连接。拆分时,将弯管两端的法兰拆卸,下法兰9拆卸下来,将集汽管7从筒体1内抽出,自上法兰8内孔道入口处将清洗工具深入筒体1内进行清理,实现汽水分离器底部的清垢。

25.可以理解的是,以上关于本实用新型的具体描述,仅用于说明本实用新型而并非受限于本实用新型实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本实用新型进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本实用新型的保护范围之内。

技术特征:

1.一种可拆分式汽水分离器,包括筒体(1),筒体(1)上端连接封头(2),进汽管(3)下端穿过封头(2)进入筒体(1)内;其特征在于:筒体(1)上部侧壁连接供汽接头(4),筒体(1)下部侧壁连接取样接头(5),筒体(1)下端连接异径接头(6),异径接头(6)下端外径小于上端外径,异径接头(6)下端连接上法兰(8),上法兰(8)下端与下法兰(9)连接,集汽管(7)插装在上法兰(8)内,集汽管(7)下端外壁设计有凸台结构(11),上法兰(8)下端内孔壁设计有限位台阶,集汽管(7)下端管外壁与上法兰(8)内孔道相匹配,上述凸台结构(11)上端通过上法兰(8)内限位台阶限位,上述凸台结构(11)下端通过下法兰(9)上端面限位,集汽管(7)上端穿过异径接头(6)伸入筒体(1)内部,集汽管(7)上端通过盲板(10)封闭,集汽管(7)上部侧壁均布有多个连通孔。2.按照权利要求1所述的可拆分式汽水分离器,其特征在于:所述筒体(1)采用钢管或由钢板卷制或由锻坯经锻制而成,筒体(1)材质为碳素钢或合金钢。3.按照权利要求1所述的可拆分式汽水分离器,其特征在于:所述下法兰(9)上部内径与集汽管(7)内径相同。4.按照权利要求1所述的可拆分式汽水分离器,其特征在于:所述下法兰(9)下端与弯管相连接,弯管通过法兰与出口管路连接。5.按照权利要求1所述的可拆分式汽水分离器,其特征在于:所述异径接头(6)上端外径与筒体(1)下端外径相同,异径接头(6)下端外径与上法兰(8)上端外径相同。6.按照权利要求1所述的可拆分式汽水分离器,其特征在于:所述集汽管(7)上部侧壁轴向排列若干个连通孔,形成一排孔的均布形式,共计4排,该4排孔沿集汽管(7)管体周向等角度均匀布置。

技术总结

本实用新型涉及石油机械技术领域,特别涉及一种可拆分式汽水分离器。该装置的筒体上部侧壁连接供汽接头,筒体下部侧壁连接取样接头,筒体下端连接异径接头,异径接头下端外径小于上端外径,异径接头下端连接上法兰,上法兰下端与下法兰连接,集汽管插装在上法兰内,集汽管下端外壁设计有凸台结构,上法兰下端内孔壁设计有限位台阶,集汽管下端管外壁与上法兰内孔道相匹配。本实用新型实现了能够进行拆分及组装,拆分及组装过程简单方便,实现对内部有效清理污垢的目的,保障注汽生产。克服了现有汽水分离器采用一体化焊接形式,难以清理内部污垢的不足。内部污垢的不足。内部污垢的不足。

技术研发人员:赵艳春 侯君 李龙 裴明东 于继光 公克 于江锋 佟圣旺

受保护的技术使用者:中国石油天然气集团有限公司

技术研发日:2021.05.21

技术公布日:2022/1/4