1.本实用新型涉及厨房燃气具设备技术领域,具体涉及一种新型多功能的上进风式燃气灶头。

背景技术:

2.燃气灶是指以液化石油气(液态)、人工煤气、天然气等气体燃料进行直火加热的厨房日常生活用具。其中,常见的燃气灶具主要由火盖、阀体、壳体、炉架、旋钮、盛液盘、炉脚、进气管和脉冲点火器等组成。目前市场上的燃气灶包括燃气灶头,燃气灶头用于集成燃气和空气并燃烧,从而产生点火加热的效果,燃气灶的进风方式主要包括上进风、下进风、侧进风和全进风等多种进风方式。

3.其中,上进风燃气灶燃烧所需空气全通过面板上侧补充,面板以下部分为密闭燃气通道,这种燃烧器在燃气灶中使用时,开关橱柜门,不会影响进风量,燃烧更稳定,更安全,深得用户喜爱。然而,现有技术中的上进风燃气灶存在以下问题:燃气灶头的引射部分设置在灶头的侧部位置,安装时会导致面板上侧结构太多、太复杂,一方面会增加燃气灶头的安装和拆卸难度,不方便用户清洁或者维护更换;另一方面也会影响燃气灶头的结构布局,使普通的二次空气结构难以实现二次空气分布的均匀性,从而影响燃气灶头的燃烧性能。

4.因此,现有技术中亟需设计一款方便装拆以及具有良好燃烧性能的燃气灶头。

技术实现要素:

5.针对以上所述的缺陷和不足,本实用新型提供了一种新型多功能的上进风式燃气灶头,该新型多功能的上进风式燃气灶头具有整体结构设计简单合理、装配和拆卸操作简单方便以及燃烧性能良好的特点。

6.一种新型多功能的上进风式燃气灶头,其特征在于,包括:

7.炉头组件,所述炉头组件包括炉头底座、中心引射管和外环引射管,所述中心引射管、所述外环引射管均和所述炉头底座固定连接;

8.分火器组件,所述分火器组件设置在所述炉头底座的顶部;

9.其中,从所述中心引射管和所述外环引射管远离所述炉头底座的一端望向所述中心引射管和所述外环引射管靠近所述炉头底座的一端时,所述中心引射管和所述外环引射管设置在所述炉头底座的左侧位置。

10.进一步地,所述炉头底座、所述中心引射管和所述外环引射管为一体成型结构。

11.进一步地,所述分火器组件包括中心燃气通道和外环燃气通道,所述中心燃气通道和所述中心引射管相连通,所述外环燃气通道和所述外环引射管相连通。

12.进一步地,所述分火器组件还包括二次空气容纳空间,所述二次空气容纳空间设置在所述中心燃气通道和所述外环燃气通道之间。

13.进一步地,所述外环燃气通道的底部形成有上进风进气口,所述上进风进气口的

一端连通所述二次空气容纳空间,另一端连通外界环境。

14.进一步地,所述上进风进气口不和所述外环燃气通道相连通,以使所述外环燃气通道跨过所述上进风进气口形成桥洞构造。

15.进一步地,所述上进风进气口的数量大于等于两个,且各个所述上进风进气口的大小相等,从而保证从各个所述上进风进气口引入的外界空气分布均匀。

16.进一步地,所述上进风进气口包括第一进气口、第二进气口和第三进气口,所述第一进气口和所述第二进气口之间、所述第二进气口和所述第三进气口之间的距离相等;

17.同时,所述分火器组件的中心和所述第一进气口的两端、所述第二进气口的两端、所述第三进气口的两端的连线所形成的夹角均为60

°

。

18.进一步地,所述中心引射管和所述中心燃气通道之间形成有垂直扩充腔体,所述垂直扩充腔体和所述二次空气容纳空间相对应设置。

19.进一步地,所述外环引射管和所述外环燃气通道之间形成有弧形扩充腔体,所述弧形扩充腔体和所述上进风进气口相对应设置。

20.本实用新型提供的新型多功能的上进风式燃气灶头包括炉头组件和分火器组件,炉头组件包括炉头底座以及设置在炉头底座左侧位置的中心引射管和外环引射管,分火器组件设置在炉头底座的顶部。其中,中心引射管和外环引射管即为本实用新型的燃气灶头的引射部分,从外部管道引入的燃气首先进入中心引射管和外环引射管,然后经过炉头底座进入其顶部的分火器组件,使引入的燃气在分火器组件中分布均匀,燃烧充分。具体来说,传统的燃气灶头通常将引射部分设置在灶头的右侧位置,安装时和外部的阀门、管道等结构难以匹配,增加了燃气灶头的安装和拆卸难度,不方便用户清洁或者维护更换;此外,这种结构设计方式也会影响燃气灶头的整体结构布局,使普通的二次空气结构难以实现二次空气分布的均匀性,从而影响燃气灶头的燃烧性能。而本实用新型提供的新型多功能的上进风式燃气灶头,从中心引射管和外环引射管远离炉头底座的一端望向中心引射管和外环引射管靠近炉头底座的一端的视角状态下,也即主视图的视角状态下,中心引射管和外环引射管均设置在炉头底座的左侧位置。在这种结构设计方式下,中心引射管和外环引射管能够更好地和外部的管道、阀门等结构相匹配,方便用户对该燃气灶头的安装和拆卸操作,同时提高分火器组件的燃烧性能。

21.因此,本实用新型提供的新型多功能的上进风式燃气灶头相对于现有技术,至少具有以下有益效果:

22.①

、通过将中心引射管和外环引射管设置在炉头底座的主视图视角状态下的左侧,即可提高燃气灶头的装拆性能和燃烧性能,结构设计简单合理;

23.②

、将中心引射管和外环引射管设置在炉头底座的主视图视角状态下的左侧后,中心引射管和外环引射管能够更好地和外部的管道、阀门等结构相匹配,装配和拆卸操作简单方便。

附图说明

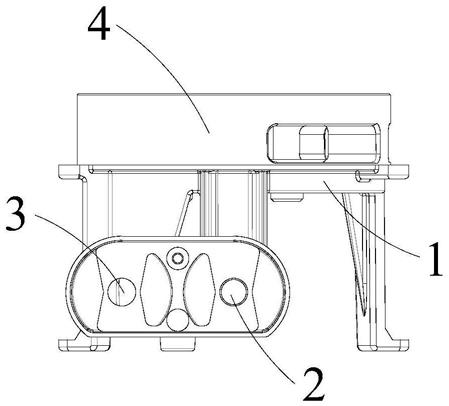

24.图1是本实用新型的新型多功能的上进风式燃气灶头的主视图;

25.图2是本实用新型的新型多功能的上进风式燃气灶头的俯视图;

26.图3是本实用新型的新型多功能的上进风式燃气灶头的第一结构示意图;

27.图4是本实用新型的新型多功能的上进风式燃气灶头的第二结构示意图;

28.图5是本实用新型的新型多功能的上进风式燃气灶头的第三结构示意图;

29.附图标记说明:1、炉头底座;2、中心引射管;3、外环引射管;4、分火器组件;5、中心燃气通道;6、外环燃气通道;7、二次空气容纳空间;8、上进风进气口;801、第一进气口;802、第二进气口;803、第三进气口;9、垂直扩充腔体;10、弧形扩充腔体。

具体实施方式

30.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.参见图1和图2所示,根据本实用新型的实施例,新型多功能的上进风式燃气灶头包括炉头组件,炉头组件包括炉头底座1、中心引射管2和外环引射管3,中心引射管2、外环引射管3均和炉头底座1固定连接;还包括分火器组件,分火器组件4设置在炉头底座1的顶部。其中,中心引射管2和外环引射管3即为本实用新型的燃气灶头的引射部分,从外部管道引入的燃气首先进入中心引射管2和外环引射管3,然后经过炉头底座1进入其顶部的分火器组件4,使引入的燃气在分火器组件4中分布均匀,燃烧充分。

32.在本实用新型的实施例中,从中心引射管2和外环引射管3远离炉头底座1的一端望向中心引射管2和外环引射管3靠近炉头底座1的一端时,中心引射管2和外环引射管3设置在炉头底座1的左侧位置。具体来说,由于传统的燃气灶头通常将引射部分设置在燃气灶头的右侧位置,安装时和外部的阀门、管道等结构难以匹配,增加了燃气灶头的安装和拆卸难度,不方便用户清洁或者维护更换;此外,这种结构设计方式也会影响燃气灶头的整体结构布局,使普通的二次空气结构难以实现二次空气分布的均匀性,从而影响燃气灶头的燃烧性能。而本实用新型提供的新型多功能的上进风式燃气灶头,从中心引射管2和外环引射管3远离炉头底座1的一端望向中心引射管2和外环引射管3靠近炉头底座1的一端的视角状态下,也即主视图的视角状态下,中心引射管2和外环引射管3均设置在炉头底座1的左侧位置。在这种结构设计方式下,中心引射管2和外环引射管3能够更好地和外部的管道、阀门等结构相匹配,方便用户对该燃气灶头的安装和拆卸操作,同时提高分火器组件的燃烧性能。

33.可选择地,炉头底座1、中心引射管2和外环引射管3为一体成型结构。具体而言,通过炉头底座1、中心引射管2和外环引射管3结合组成的炉头组件采用一体成型的结构设计,厂家生产时无需在该燃气灶头设置压火板,结构更加简单,有效降低零配件数量以及装配工序的难度,从而降低生产制造成本。

34.参见图3所示,在本实用新型的一个实施例中,分火器组件4包括中心燃气通道5和外环燃气通道6,中心燃气通道5和中心引射管2相连通,外环燃气通道6和外环引射管3相连通。具体来说,从外部引入的燃气分别进入外环燃气通道6和中心燃气通道5,然后经过炉头底座1分别进入其顶部的外环燃气通道6和中心燃气通道5,使引入的燃气在外环燃气通道6和中心燃气通道5中分布均匀,燃烧充分。

35.参见图3所示,在该实施例的优选方案中,分火器组件4还包括二次空气容纳空间

7,二次空气容纳空间7设置在中心燃气通道5和外环燃气通道6之间。在该优选方案中,从外界环境引入的空气分布在外环燃气通道5、中心燃气通道6之间的二次空气容纳空间7中,补充的二次空气可以配合中心燃气通道5和外环燃气通道6内分布的燃气燃烧,有效地强化燃气和空气之间的混合效果和混合时间,从而达到充分燃烧的效果,保证该燃气灶头的燃烧性能。

36.参见图3所示,在该实施例的进一步方案中,外环燃气通道6的底部形成有上进风进气口8,上进风进气口8的一端连通二次空气容纳空间7,另一端连通外界环境。在该进一步方案中,通过设置连通外环燃气通道6和外接环境的上进风进气口8即可实现二次空气的补充和容纳功能,无需额外增加复杂的二次空气补充结构即可实现二次空气补充充分以及分布均匀,有效避免了现有技术中通过设置各种通道的弯曲改变或者各种额外零部件结构引起的二次空气补充不足及二次空气分布不均的问题。

37.参见图3所示,在该实施例的更进一步方案中,上进风进气口8不和外环燃气通道6相连通,以使外环燃气通道6跨过上进风进气口8形成桥洞构造。在该更进一步的方案中,上进风进气口8虽然将二次空气容纳空间7和外界环境的空气相连通,但是上进风进气口8并未连通外环燃气通道6,也即防止从外界环境引入的空气直接进入外环燃气通道6和其内部的燃气混合。从另一个角度看,外环燃气通道6在二次空气容纳空间7的顶部形成了桥洞构造,外界环境的二次空气即从该桥洞结构的底部穿过进入二次空气容纳空间7中。

38.参见图3和图4所示,上进风进气口8的数量大于等于两个,且各个上进风进气口8的大小相等,从而保证从各个上进风进气口8引入的外界空气分布均匀。具体而言,将各个上进风进气口8的大小设置成相等,可保证在相同时间段内从各个上进风进气口8引入的二次空气量相同,从而确保从各个上进风进气口8引入的外界空气在二次空气容纳空间7中分布均匀,进一步解决了现有技术中通过设置各种通道的弯曲改变或者各种额外零部件结构引起的二次空气分布不均的问题。

39.参见图4所示,上进风进气口8包括第一进气口801、第二进气口802和第三进气口803,第一进气口801和第二进气口802之间、第二进气口802和第三进气口803之间的距离相等。具体而言,第一进气口801和第二进气口802之间、第二进气口802和第三进气口803之间的距离相等,且第一进气口801、第二进气口802和第三进气口803的大小均相等,确保引入的外界空气在二次空气补充腔体3中分布均匀。

40.同时,分火器组件4的中心和第一进气口801的两端、第二进气口802的两端、第三进气口803的两端的连线所形成的夹角均为60

°

。具体来说,经过试验分析,将上进风进气口8的数量设置为三个且每一个的宽度两端和分火器组件4中心的连线所形成的的夹角设置为60

°

,可以显著提高二次空气的补充能力,同时兼顾二次空气的均匀分布性能。在结构设计时,若只设置一个上进风进气口8,虽然能够提高二次空气的补充量,但难以满足二次空气的均匀分布性能;若将上进风进气口8的数量尽可能地设置多些(类似格栅结构),虽然能够保证二次空气的均匀分布性能,但是会严重影响二次空气的补充量,从而导致燃气燃烧不充分。

41.参见图5所示,在本实用新型的另一个实施例中,中心引射管2和中心燃气通道5之间形成有垂直扩充腔体9,垂直扩充腔体9和二次空气容纳空间7相对应设置。在该实施例的方案中,垂直扩充腔体9整体的空间大于中心引射管2的空间大小,通过垂直扩充腔体9的设

置,可有效缓解燃气气体的压力,使混合气体均匀分布在中心燃气通道5,避免了混合气体压力过大冲出的问题,有利于燃气的充分、高效燃烧。此外,垂直扩充腔体9与二次空气容纳空间7相对应布置的设计(也即是将垂直扩充腔体9设置在二次空气容纳空间7的底部),充分利用了本实用新型的燃气灶头的空间,不需要像现有技术中通过增加二次空气分配罩等零件来缓解引入的燃气压力,总体上降低了燃气灶头制造的加工难度。

42.参见图5所示,在本实用新型的又一个实施例中,外环引射管3和外环燃气通道6之间形成有弧形扩充腔体10,弧形扩充腔体10和上进风进气口5相对应设置。在该实施例的方案中,由于外环引射管3的管径大于中心引射管2的管径,从外环引射管3和中心引射管2引入的燃气空气混合气体首先经过弧形扩充腔体10。通过弧形扩充腔体10的设置,可有效缓解燃气气体的压力,使混合气体均匀分布在外环燃气通道6,避免了混合气体压力过大冲出的问题,有利于燃气的充分、高效燃烧。此外,弧形扩充腔体10与上进风进气口8相对应布置的设计,充分利用了本实用新型的燃气灶头的空间,不需要像现有技术中通过增加二次空气分配罩等零件来缓解引入的燃气压力,总体上降低了燃气灶头制造的加工难度。

43.综上所述,本实用新型提供的新型多功能的上进风式燃气灶头,通过将中心引射管2和外环引射管3设置在炉头底座1的主视图视角状态下的左侧,即可提高燃气灶头的装拆性能和燃烧性能,结构设计简单合理。此外,将中心引射管2和外环引射管3设置在炉头底座1的主视图视角状态下的左侧后,中心引射管2和外环引射管3能够更好地和外部的管道、阀门等结构相匹配,装配和拆卸操作简单方便。

44.当然,以上是本实用新型的优选实施方式。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型基本原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。