1.本发明涉及一种有机危险废物焚烧处理系统,具体涉及一种基于扬料板进风的危险废物焚烧系统及危险废物焚烧方法,属于有机危废处理技术领域。

背景技术:

2.一般所述焚烧窑可用于有机危险废物焚烧,是一种回转焚烧窑,是危废焚烧系统的重要组成设备。有机危险废物由于含有有机物、具有一定的热值,适宜用焚烧的方式对其进行处置,既可以达到危险废物减容的目的,又能回收废物中热能,达到资源的综合利用。

3.现有的普遍采用的危险废物回转窑如图2所示,图2中装置1为回转窑窑头;装置2为窑身。装置12为危险废物进料口;装置13为空气入口;装置21为排料口;在实际生产中,为了使物料在回转过程中正常前进,回转窑的安装有一定的倾斜角度,如图2所示应当为左高右低。

4.焚烧物料被液压推杆(图中未示出)从装置12进料口推入回转窑,空气从装置13进气通道进入回转窑,物料在高温环境下迅速被干燥、热解、着火,并且在回转窑的转动下,焚烧物料不断翻滚,并逐渐向窑尾移动,在翻滚与移动的过程中,物料完成燃烧,残渣和烟气从装置21排料口排出窑体。

5.现有技术中回转窑一般保持800~900℃的燃烧温度,危险废物可燃组分和空气从窑头进入回转窑,危险废物进入回转窑后,被迅速干燥、热解、着火,在回转窑的转动下与空气充分接触、充分燃烧。但是现有的回转窑焚烧效果不理想,空气全部从窑头进入回转窑,导致回转窑入口段风过量,温度偏高,而回转窑后半段风量减少,风度偏低,沿窑身方向温度分布不均,导致焚烧效率不高,窑身前半段温度高,灰渣呈现熔融态;而后半段温度降低,熔融态灰渣冷凝,导致回转窑易发生结圈现象,影响正常生产。此外,由于回转窑内温度变化大,增加了回转窑内二噁英的生成。

技术实现要素:

6.本发明针对现有技术的不足,提出一种基于扬料板进风的有机危险废物焚烧系统,通过设置在窑身上的环形进风通道对设置在炉膛内部的扬料板进行送风,同时在扬料板的外表面上设置出风口实现对炉膛送风的目的。进而达到有机危险废物焚烧彻底的目的。本发明还采用扬料板多级进气和多段分区温度检测的方式,通过实时温度的变化进而调整扬料板不同出风段腔室进风量的变化或改变物料的投放量。进而实现焚烧回转窑内温度始终处于理想焚烧温度范围内,可有效缓解甚至防止发生结圈现象以及减少二噁英的生成。

7.为实现上述目的,本发明所采用的技术方案具体如下:

8.根据本发明的第一种实施方案,提供一种基于扬料板进风的危险废物焚烧系统,该系统为回转窑焚烧系统,包括窑头、窑身以及窑尾。所述窑头上设置有物料入口通道和窑

头进风通道。所述窑身包括炉衬和炉膛。所述炉衬的外部设置有环形进风通道。所述炉膛内设置有扬料板。所述扬料板上开设有出风口。所述环形进风通道通过送风管道与扬料板上的出风口相连通。所述窑尾上设置有排料口。

9.在本发明中,所述环形进风通道成环绕式设置在窑身外部(即炉衬的外表面),所述送风管道的一端与环形进风通道相连通,其另一端贯穿炉衬后与扬料板的内腔相连通。

10.作为优选,所述扬料板为沿轴向(即窑头至窑尾方向上)设置在炉衬内表面上(扬料板的部分板体镶嵌在炉衬中)且具有空腔的板状条形凸起(扬料板为具有一定长度、宽度和高度的板体,其内部为中空的腔室)。所述出风口设置在扬料板板体的侧面及上表面上(所述扬料板板体的侧面及上表面面指的是除了镶嵌在炉衬内的面之外的其他外表面),并连通扬料板的空腔和炉膛。

11.作为优选,该系统包括有多个所述扬料板,多个所述扬料板均匀设置在炉衬的内表面。多个所述扬料板通过送风管道与环形进风通道相连通。

12.作为优选,多个所述扬料板的数量为2-50个,优选为3-40个,更优选为4-30个。

13.作为优选,该系统还包括有挡风盲板。所述挡风盲板设置在扬料板内,并在轴向方向上将扬料板的空腔分隔成多段互不相通的出风段腔室。

14.作为优选,该系统还包括有多个所述环形进风通道。多段互不相通的出风段腔室均通过送风管道外接有环形进风通道。出风段腔室的数量与环形进风通道的数量相同。

15.作为优选,在任一个扬料板内,所述挡风盲板的数量为1-12个,优选为2-10个,更优选为3-8个。

16.在本发明中,任意一个扬料板内均设置有多个挡风盲板,多个挡风盲板将扬料板的内腔分隔成多个互不相通的腔室,任意一个分隔后形成的小腔室均可独立对炉膛进行送风,因此将该可独立对炉膛进行送风的小腔室称为出风段腔室。也就是说多个出风段腔室构成一个完整的扬料板内腔。同时任意一个出风段腔室均通过一个或多个送风管道与环形进风通道相连通。与此同时环形进风管道可以设置有多个。

17.作为优选,该系统还包括有温度检测探头。所述温度检测探头设置在炉膛内。

18.作为优选,该系统包括有多个所述温度检测探头。多个温度检测探头均匀地分布设置在炉膛内。每一个所述出风段腔室对应的炉膛内均设有温度检测探头。

19.作为优选,多个所述温度检测探头的数量为1-50个,优选为2-40个,更优选为3-30个。

20.在本发明中,多个温度检测探头均匀的分布在扬料板各个出风段腔室附近的炉膛内。在任意一个扬料板的任意一个出风段腔室附近至少设置有一个温度检测探头。进而方便准确检测炉膛内各个区域的温度变化,避免出现检测死角。

21.作为优选,该系统还包括有校准定位装置。所述校准定位装置包括相位校准档条和相位校准拨片。所述相位校准拨片设置在窑身上,并随窑身一起转动。所述相位校准档条设置在窑身之外固定不动(与窑身不接触,窑身的转动也不会改变其位置变化,也就是说在整个系统所处的空间中,相位校准档条的位置始终不发生变化)。初始状态时,所述相位校准档条和相位校准拨片相重合。

22.作为优选,该系统还包括有风机。所述风机与环形进风通道的进风口相连接。

23.作为优选,该系统包括有多个所述风机。多个所述风机均匀分布设置窑身上,多个

所述风机均与环形进风通道的进风口相连接。

24.作为优选,多个所述风机的数量为2-12个,优选为3-10个,更优选为4-8个。

25.在本发明中,多个所述风机安装在窑身外侧,同时为了保证应力平衡,多个所述风机在窑身外侧沿外周呈旋转对称式布置,因此一般情况下,风机的数量最少应为两台。

26.作为优选,该系统还包括有送风管道电磁阀。所述送风管道电磁阀设置在送风管道内。

27.在本发明中,所述送风管道电磁阀的数量和送风管道的数量保持一致,即任意一个送风管道中均设置有送风管道电磁阀。同时各个送风管道电磁阀均由系统独立的控制其开合,相互之间互不影响。

28.作为优选,该系统的回转窑为窑头高、窑尾低的倾斜式设计,所述倾斜角度为3-60

°

,优选为5-45

°

,更优选为8-30

°

。

29.根据本发明的第二种实施方案,提供一种基于扬料板进风的危险废物的焚烧方法或使用第一种实施方案所述系统进行危险废物焚烧的方法,该方法包括如下步骤:

30.1)根据物料的走向,物料经由物料入口通道投放至炉膛内,并在扬料板的作用下对物料进行焚烧处理。同时助燃空气经由窑头进风通道进入炉膛内为物料的焚烧提供氧气。完成焚烧后的物料残渣和烟气经由排料口排出。

31.2)物料在炉膛内焚烧时,通过实时检测炉膛内温度的变化情况,通过环形进风通道向位于炉膛内不同焚烧段的扬料板送风并从进风口向炉膛内补充助燃气体实现物料的充分燃烧。

32.作为优选,该方法还包括步骤3):在回转窑旋转焚烧物料的过程中,通过实时检测炉膛内不同扬料板各自旋转角度的变化情况,控制各个扬料板对应的送风管道电磁阀的开合。即控制扬料板被物料覆盖部分的对应的送风管道电磁阀关闭。而扬料板未被物料覆盖部分的对应的送风管道电磁阀打开。

33.作为优选,在初始状态时,所述相位校准档条和相位校准拨片相重合。同时设定在此状态下,以位于最高点的扬料板作为起点,沿着回转窑旋转方向对多个所述扬料板依次进行编号为1,2,,

…

,i,

…

m。定义第i个扬料板的初始角度为第一个扬料板旋转至第i个扬料板时所转过的角度。则:

34.θ

i0

=(i-1)*2*π/m...式i。

35.式i中,θ

i0

为第i个扬料板的初始角度,m为扬料板的总个数。

36.设定回转窑的旋转速度为n,r/min。则任意时刻t时,s。第i个扬料板的角度θ

it

为:

37.θ

it

=(i-1)*2*π/m+π*n*t/30...式ii。

38.在回转窑旋转过程中,每当相位校准档条和相位校准拨片相重合时,则系统控制所述任意时刻t归零重置,即t=0。

39.作为优选,在危险废物焚烧过程中,实时检测被物料覆盖区域的扬料板所处的最小夹角为θ

min

。最大夹角为θ

max

。定义θ

it

|2π为θ

it

除以2π后的余数。不断采用式ii依次计算第i个扬料板在任意时刻t时的角度θ

it

。则:

40.当θ

it

|2π∈[θ

min

,θ

max

]时,则关闭第i个扬料板对应的送风管道电磁阀。反之,则打开第i 个扬料板对应的送风管道电磁阀。

[0041]

作为优选,步骤2)具体为:

[0042]

201)通过多个所述温度检测探头实时监测炉膛内各个扬料板不同每一个出风段腔室所在区域的焚烧温度为tx,℃。x为温度检测探头的总个数。炉膛内焚烧的平均温度记为tp,℃。则:

[0043]

tp=(t1+t2+t3+...+tx)/x...式iii。

[0044]st

=[(t1-tp)2+(t2-tp)2+(t3-tp)2+...(tx-tp)2]/x...式iv。

[0045]

式iv中,s

t

为焚烧温度的方差。

[0046]

202)设定炉膛内焚烧理想温度为ta,℃,理想温度波动温值为c。判定:

[0047]

当tp<(ta-c)时,通过物料入口通道增加炉膛内的物料投放量或在物料投放量不变的前提下增大物料的热值,使得tp=(ta

±

c)。

[0048]

当tp>(ta+c)时,通过物料入口通道降低炉膛内的物料投放量或在物料投放量不变的前提下降低物料的热值,使得tp=(ta

±

c)。

[0049]

当tp=(ta

±

c)时,进行步骤203)。

[0050]

203)设定系统理想方差为s

ta

,则

[0051]

当s

t

≤s

ta

时,系统维持当前状态继续运行,不做任何调节。

[0052]

当s

t

>s

ta

时,则依次进行如下计算:

[0053]

ty=丨tx-tp丨...式v。

[0054]

式v中,ty为各个温度检测点的温度与平均温度差的绝对值。取ty最大时所相对应的温度值tx,进行判定:

[0055]

203a)当tx>tp时,减小该处对应的扬料板出风段腔室的进风量直至该点的tx=(ta

±ꢀ

c)。

[0056]

203b)当tx<tp时,增大该处对应的扬料板出风段腔室的进风量直至该点的tx=(ta

±ꢀ

c)。

[0057]

根据203a)或203b)完成调节后,则返回步骤201),继续监测。

[0058]

作为优选,在步骤202)中,当tp<(ta-c)时,通过物料入口通道增加炉膛内的物料投放量或在物料投放量不变的前提下增大物料的热值为分步进行。当tp>(ta+c)时,通过物料入口通道降低炉膛内的物料投放量为或在物料投放量不变的前提下降低物料的热值为分步进行。

[0059]

其中,每步增加或降低的物料调整量为k%,基于单次物料投放总质量的百分比。所述k 的取值为1-15,优选为2-12,更优选为3-9。或

[0060]

每步增大或降低物料的热值调整量为s%,基于单次物料投放总热值的百分比。所述s的取值为1-15,优选为2-12,更优选为3-9。

[0061]

作为优选,在步骤203)中,当s

t

>s

ta

时,通过扬料板出风段腔室降低或增加的进风量为分步进行,每步降低或增加的进风调整量p%,基于总进风量的百分比。所述p的取值为 1-10,优选为2-8,更优选为3-5。

[0062]

在现有技术中,现有的回转焚烧窑装置通常只设有一个空气入口,即物料焚烧所需要的全部空气都是由窑头进入回转窑,风量的调节只能通过窑头中空气的流量进行调节。这样有两个弊病:一是空气刚进入回转窑,在回转窑入口段会形成了一个富氧段,物料在该段氧气充足、剧烈燃烧,温度较高,而回转窑后段则氧气不足,温度迅速降低,形成了回转窑前程温度高(过高于理想温度值ta),后程温度低(过低于理想温度值ta)的温度分布结

构。回转窑中保证物料的正常燃烧温度ta一般为850~900℃,当回转窑内的高温过高时,容易出现灰渣熔融,而后面温度又过低,熔融的灰渣又凝结,进而导致结圈现象的发生。同时由于固体物料与空气接触不均匀,部分残渣不能充分燃烧,还有可能增加二噁英的生成。二是回转窑温度无法根据实际工况需要实现实时灵活调节,而为了保证残渣灼减率达标,回转窑焚烧过量空气系数一般为2.0~2.5,冷空气大量进入和大量烟气带走的热焓导致热损失大、燃烧效率较低。

[0063]

在本发明中,本发明提出了一种具有回转窑炉膛温度检测机制和扬料板进风机制的回转焚烧窑系统,能够检测炉膛内各个区域的温度分布,并实现了通过窑身进风控制,同时根据当前检测到的炉膛内温度分布状况进而对窑身进风制度进行实时调节,有效的保证了回转窑炉膛内的温度均匀分布,避免回转窑炉膛内过高和过低温的出现,实现了窑温的精准控制,大大减缓现有回转窑出现的结圈现象,提升了燃烧效率,避免了二噁英的生成。

[0064]

在本发明中,为了有效控制焚烧回转窑炉膛内的温度分布均匀,本发明所述回转窑的窑头上分别设置有互不相通的物料入口通道和窑头进风通道分别进行物料投放和助燃空气输送,同时在回转窑的窑身上设置有环形进风通道,环形进风通道成环绕式设置在窑身外部,当环形进风通道具有多条时,每条环形进风通道均配置有至少一个风机,通过调节风机的频率进而实现控制环形进风通道的进风量的大小

[0065]

在本发明中,通过在炉膛内设置多个开有出风口的扬料板,在实现物料翻动扬起的同时对物料进行送风,实现物料的充分燃烧。所述扬料板为具有一定高度、长度和宽度的具有中空腔室的板体。所述扬料板的中空腔室通过送风管道与环形进风管道相连接。即风机输送至环形送风管道的分风量通过送粉管道输送至与环形进风通道对应的扬料板的中空腔室内,最后从扬料板的出风口排至炉膛内为物料燃烧提供氧气。需要说明的是,同一个环形进风通道环绕窑身一周,因此一条环形进风通道可同时对所有的扬料板腔室进行送风,送风量的多少可由不同扬料板对应的送风管道内的送风管道电磁阀的打开时间和开合度进行调节。同时为进一步提高焚烧效果,焚烧回转窑的炉衬由具有保温效果材质构成,所述炉衬厚度为3-50cm (优选为5-30cm,更优选为8-15cm),所述炉衬完全包覆了所述炉膛,降低热损失。也避免了向外界排放过多的热辐射。

[0066]

在本发明中,通过在扬料板的腔室内设置挡风盲板,可在轴向方向上(窑头至窑尾的方向上)将扬料板的空腔分隔成多段互不相通的出风段腔室。一般地,扬料板被被分割隔成多少个出风段腔室,则在窑身的外部就相应的设置有多圈环形进风通道对不同的出风段腔室进行送风。同理,一条环形进风通道可以同时对所有的扬料板相同段的出风段腔室(指的是从窑头至窑尾方向上位于同一个水平段的不同扬料板的出风段腔室)进行送风,送风量的多少可由不同扬料板不同的出风段腔室对应的送风管道内的送风管道电磁阀的打开时间和开合度进行调节。从而实现炉膛内进风量的合理配送,进而实现物料的充分燃烧。

[0067]

在本发明中,通过对扬料板在回转窑轴线方向上(窑头至窑尾方向上)进行分段独立进风设置,同时在回转窑同一段窑身上均匀分布设置有多个进行分段独立进风设计的扬料板,即实现了在回转窑轴线方向上进行分段独立进风的同时,并且在回转窑同一段窑身所对应的炉膛内不还实现了分区域独立进风。从而使得在回转窑内物料所处的炉膛内的任意区域均实现了独立进风机制,极大的提高了物料燃烧效率。

[0068]

在本发明中,应当指出,多个扬料板出风口沿窑身至窑头方向分成了多个出风控

制段(即从窑头至窑尾方向上位于同一个水平段的不同扬料板的出风段腔室所控制的炉膛实际进风段),在实际操作中可根据窑身尺寸及二次风量选择二次风控制段数量(相对于窑头进风通道为一次进风,所有的窑身扬料板进风均为二次进风),理论上,二次风控制段数量越多,对回转窑温度的控制就会更精准。

[0069]

在本发明中,采用扬料板从窑身中部进风,同时减少了窑头进风量,可以降低回转窑的入炉空气总量,减少冷空气带来的热损失;同时避免窑头空气过量使窑头超温而导致的灰渣熔融,提高了回转窑后半段的温度,使得回转窑窑身温度分布更加均匀,缓解了回转窑结圈现象,也使燃烧更加充分。(现有技术中空气全部从窑头进入回转窑,导致回转窑入口段风过量,温度偏高,而回转窑后半段风量减少,风度偏低,沿窑身方向温度分布不均,导致焚烧效率不高,窑身前半段温度高,灰渣呈现熔融态;而后半段温度降低,熔融态灰渣冷凝,导致回转窑易发生结圈现象,影响正常生产。)

[0070]

进一步地,在本发明中,以扬料板进风分4个出风控制段为例,四段的风流量分别为 q1~q4,对应的每一段炉膛内相应区域的温度为t1~t4,窑头进风通道进风的风流量为q0,各出风控制段出风口风量占总风量的比例分别为a0~a4,传统回转窑有机危废焚烧工艺中,为了保证危废充分燃烧、灼减率达标,窑内空气总量一般大大高于理论空气量,过量空气系数一般为2.0~2.5,采用窑身进风装置后,由于各出风控制段风量分布更均匀,过量空气系数可以降为1.5~1.8。各进段风量占比如下表所示:(此处仅作为一个较佳实施例的示例,不能作为对本发明方案限制的依据)

[0071]

进风位置字母占比窑头a00.3~0.4窑身出风控制段1a10.18~0.25窑身出风控制段2a20.1~0.2窑身出风控制段3a30.1~0.15窑身出风控制段4a40.1~0.15

[0072]

在本发明中,在系统中设置有相位校准挡条和相位校准拨片,所述相位校准拨片设置在窑身上,并随窑身一起转动。所述相位校准档条设置在窑身之外固定不动。初始状态时,所述相位校准档条和相位校准拨片相重合。同时,设定在此初始状态下,以位于最高点的扬料板作为起点,沿着回转窑旋转方向对多个所述扬料板依次进行编号为1,2,

…

,i,

…

m。进一步地,定义第i个扬料板的初始角度为第一个扬料板(编号为1的扬料板)旋转至第i个扬料板时所转过的角度。则:

[0073]

θ

i0

=(i-1)*2*π/m...式i。

[0074]

式i中,θ

i0

为第i个扬料板的初始角度,m为扬料板的总个数。

[0075]

设定回转窑的旋转速度为n,r/min。则任意时刻t时,s。则第i个扬料板已经转过的角度a为:

[0076]

a=2π

·

nt/60=πnt/30...(1)

[0077]

进而,第i个扬料板的角度θ

it

为:

[0078]

θ

it

=θ

i0

+a...(2)

[0079]

将式i和式(1)代入式(2)即得:

[0080]

θ

it

=(i-1)*2*π/m+π*n*t/30...式ii。

[0081]

进一步地,虑到回转窑转速在长时间内不能完全恒定不变,会有一定偏差,因此在回转窑旋转过程中,每当相位校准档条和相位校准拨片相重合时,则系统控制所述任意时刻t归零重置,即t=0。在实际工况中,当回转窑的窑身转过一周时,每当相位校准档条被相位校准拨片拨动,相位校准档条就反馈信息给系统,系统受到信息后对计时器重新计零,即t=0,重新开始计时。所以,若窑身转一周的周期为t,t=1/n,min,则任意时刻t∈[0,t]。这样,就可以防止由于转速不稳定带来的相位误差随时间累积,保证相位监测的准确。

[0082]

在本发明中,通常情况下物料在回转窑中岁窑身的转动进行翻滚,会遮盖部分扬料板进而阻止该扬料板出风口进风,造成无效进风,降低燃烧效率。因此,当任意扬料板处于物料遮盖区域时,该扬料板对应的送风管道电磁阀必须及时关闭。在危险废物焚烧过程中,实时检测被物料覆盖区域的扬料板所处的最小夹角为θ

min

。最大夹角为θ

max

。定义θ

it

|2π为θ

it

除以 2π后的余数。不断采用式ii依次计算第i个扬料板(i可以为任意一个扬料板)在任意时刻t 时的角度θ

it

。则:

[0083]

当θ

it

|2π∈[θ

min

,θ

max

]时,则关闭第i个扬料板对应的送风管道电磁阀。反之,则打开第i 个扬料板对应的送风管道电磁阀。

[0084]

根据物料实际情况的差异,θ

min

和θ

max

的值具体可参考下表:(此处仅作为一个较佳实施例的示例,不能作为对本发明方案限制的依据)

[0085]

物料种类θ

min

θ

max

大颗粒物料(》20mm)2π/3~3π/44π/3~17π/12小颗粒物料(5~20mm)3π/4~5π/617π/12~3π/2粉状物料(《5mm)3π/4~5π/617π/12~19π/12浆状物料5π/6~π3π/2~4π/3

[0086]

在本发明中,进行步骤201)通过在炉膛内设置有多个所述温度检测探头实时监测炉膛内各个扬料板每一个出风段腔室所在区域的焚烧温度为tx,℃。x为温度检测探头的总个数。炉膛内焚烧的平均温度记为tp,℃。则:

[0087]

tp=(t1+t2+t3+...+tx)/x...式iii。

[0088]st

=[(t1-tp)2+(t2-tp)2+(t3-tp)2+...(tx-tp)2]/x...式iv。

[0089]

式iv中,s

t

为焚烧温度的方差。

[0090]

进行步骤202)设定炉膛内焚烧理想温度为ta,℃,理想温度波动温值为c。判定:

[0091]

当tp<(ta-c)时,通过物料入口通道增加炉膛内的物料投放量或在物料投放量不变的前提下增大物料的热值,使得tp=(ta

±

c)。

[0092]

当tp>(ta+c)时,通过物料入口通道降低炉膛内的物料投放量或在物料投放量不变的前提下降低物料的热值(调节入炉物料热值:垃圾焚烧窑入炉物料是通过配伍而成的混合物料,因此可以通过调整配伍方案的方式,直接调节入炉物料的热值),使得tp=ta

±

c。

[0093]

当tp=(ta

±

c)时,进行步骤203):

[0094]

203)设定系统理想方差为s

ta

,判定:

[0095]

当s

t

≤s

ta

时,系统维持当前状态继续运行,不做任何调节。

[0096]

当s

t

>s

ta

时,则依次进行如下计算:

[0097]

ty=丨tx-tp丨...式v。

[0098]

式v中,ty为各个温度检测点的温度与平均温度差的绝对值,取ty最大时所相对应的温度值tx,判定:

[0099]

当tx>tp时,减小该处对应的扬料板出风段腔室的进风量直至该点的tx=(ta

±

c)。

[0100]

当tx<tp时,增大该处对应的扬料板出风段腔室的进风量直至该点的tx=(ta

±

c)。

[0101]

根据203a)或203b)完成调节后(即当该温度点的tx=(ta

±

c)时),则返回步骤201),继续监测。

[0102]

进一步地,在步骤202)中,当tp<(ta-c)时,通过物料入口通道增加炉膛内的物料投放量或在物料投放量不变的前提下增大物料的热值为分步进行。当tp>(ta+c)时,通过物料入口通道降低炉膛内的物料投放量为或在物料投放量不变的前提下降低物料的热值为分步进行。

[0103]

其中,每步增加或降低的物料调整量为k%,基于单次物料投放总质量的百分比。所述k 的取值为1-15,优选为2-12,更优选为3-9。较佳的调节建议如下:总物料调节百分比为负值表示降低物料投放量,为正值表示增加物料投放量。(此处不能作为对本发明方案限制的依据)

[0104][0105][0106]

或,

[0107]

每步增大或降低物料的热值调整量为s%,基于单次物料投放总热值的百分比。所述s的取值为1-15,优选为2-12,更优选为3-9。较佳的调节建议如下:总物料调节百分比为负值表示降低物料的热值,为正值表示增加物料的热值。(此处不能作为对本发明方案限制的依据)

5r/min,更优选为 2-4r/min。

[0116]

与现有技术相比较,本发明的有益技术效果如下:

[0117]

1、本发明所述回转窑焚烧系统采用了扬料板分段进风的机制,通过扬料板在翻动物料的同时对物料的燃烧进行送风,实现了窑身二次进风和要窑头一次进风的有机结合,极大地提高了物料焚烧效率和焚烧效果。

[0118]

2、本发明所述焚烧回转窑中,采用窑身多级进气和多点温度检测的方式,使窑体温度分布更加均匀,且温度分布的调节更加灵活,可以提高燃烧效率,减少nox和二噁英等污染物的生成。

[0119]

3、本发明所述系统使得焚烧回转窑温度分布更均匀后,需要的空气量减少,回转窑焚烧的过量空气系数降低,排烟损失减小,热效率提高。

[0120]

4、本发明所述回转窑焚烧系统结构简单,易操作,温度分布更均匀后,没有了传统回转窑的温度过高和过低区域的出现,从机理上减少了回转窑结窑现象的发生,减少了系统故障率。

附图说明

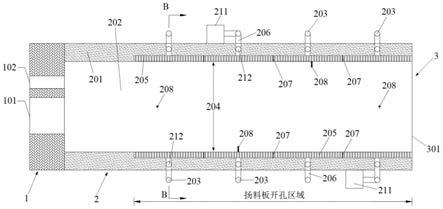

[0121]

图1为本发明所述危险废物焚烧系统的结构示意图。

[0122]

图2为现有技术的危险废物焚烧回转窑结构图。

[0123]

图3为现有技术的危险废物焚烧回转窑的a-a截面图。

[0124]

图4为现有技术的危险废物焚烧回转窑的b-b截面图。

[0125]

图5为本发明所述危险废物焚烧系统的a-a截面图。

[0126]

图6为本发明所述系统第i个扬料板未被物料覆盖时送风管道电磁阀打开状态示意图。

[0127]

图7为本发明所述系统第i个扬料板被物料覆盖时送风管道电磁阀关闭状态示意图。

[0128]

图8为本发明所述系统的相位校准档条和相位校准拨片相重合时扬料板编号示意图。

[0129]

图9为本发明所述系统扬料板出风控制方法流程图。

[0130]

图10为本发明所述系统炉膛内温度控制方法流程图。图11为回转窑内各段的理想温度分布曲线。

[0131]

附图标记:1:窑头;2:窑身;3:窑尾;101:物料入口通道;102:窑头进风通道;201:炉衬;202:炉膛;203:环形进风通道;204:扬料板;205:出风口;206:送风管道;207:挡风盲板;208:温度检测探头;209:相位校准档条;210:相位校准拨片;211:风机;212:送风管道电磁阀;213:进风口;301:排料口。

具体实施方式

[0132]

下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

[0133]

根据本发明的第一种实施方案,提供一种基于扬料板进风的危险废物焚烧系统,该系统为回转窑焚烧系统,包括窑头1、窑身2以及窑尾3。所述窑头1上设置有物料入口通道

101 和窑头进风通道102。所述窑身2包括炉衬201和炉膛202。所述炉衬201的外部设置有环形进风通道203。所述炉膛202内设置有扬料板204。所述扬料板204上开设有出风口205。所述环形进风通道203通过送风管道206与扬料板204上的出风口205相连通。所述窑尾3上设置有排料口301。

[0134]

作为优选,所述扬料板204为沿轴向设置在炉衬201内表面上且具有空腔的板状条形凸起。所述出风口205设置在扬料板204板体的侧面及上表面上,并连通扬料板204的空腔和炉膛202。

[0135]

作为优选,该系统包括有多个所述扬料板204,多个所述扬料板204均匀设置在炉衬201 的内表面。多个所述扬料板204通过送风管道206与环形进风通道203相连通。

[0136]

作为优选,多个所述扬料板204的数量为2-50个,优选为3-40个,更优选为4-30个。

[0137]

作为优选,该系统还包括有挡风盲板207。所述挡风盲板207设置在扬料板204内,并在轴向方向上将扬料板204的空腔分隔成多段互不相通的出风段腔室。

[0138]

作为优选,该系统还包括有多个所述环形进风通道203。多段互不相通的出风段腔室均通过送风管道206外接有环形进风通道203。风段腔室的数量与环形进风通道的数量相同。

[0139]

作为优选,在任一个扬料板204内,所述挡风盲板207的数量为1-12个,优选为2-10 个,更优选为3-8个。

[0140]

作为优选,该系统还包括有温度检测探头208。所述温度检测探头208设置在炉膛202 内。

[0141]

作为优选,该系统包括有多个所述温度检测探头208。多个温度检测探头208均匀地分布设置在炉膛202内。每一个所述出风段腔室对应的炉膛202内均设有温度检测探头208。

[0142]

作为优选,多个所述温度检测探头208的数量为1-50个,优选为2-40个,更优选为3-30 个。

[0143]

作为优选,该系统还包括有校准定位装置。所述校准定位装置包括相位校准档条209和相位校准拨片210。所述相位校准拨片210设置在窑身2上,并随窑身2一起转动。所述相位校准档条209设置在窑身2之外固定不动。初始状态时,所述相位校准档条209和相位校准拨片210相重合。

[0144]

作为优选,该系统还包括有风机211。所述风机211与环形进风通道203的进风口213 相连接。

[0145]

作为优选,该系统包括有多个所述风机211。多个所述风机211均匀分布设置窑身2上,多个所述风机211均与环形进风通道203的进风口213相连接。

[0146]

作为优选,多个所述风机211的数量为2-12个,优选为3-10个,更优选为4-8个。

[0147]

作为优选,该系统还包括有送风管道电磁阀212。所述送风管道电磁阀212设置在送风管道206内。

[0148]

作为优选,该系统的回转窑为窑头1高、窑尾3低的倾斜式设计,所述倾斜角度为3-60

°

,优选为5-45

°

,更优选为8-30

°

。

[0149]

根据本发明的第二种实施方案,提供一种基于扬料板进风的危险废物的焚烧方法或使用第一种实施方案所述系统进行危险废物焚烧的方法,该方法包括如下步骤:

[0150]

1)根据物料的走向,物料经由物料入口通道101投放至炉膛202内,并在扬料板204的作用下对物料进行焚烧处理。同时助燃空气经由窑头进风通道102进入炉膛202内为物料的焚烧提供氧气。完成焚烧后的物料残渣和烟气经由排料口301排出。

[0151]

2)物料再炉膛202内焚烧时,通过实时检测炉膛202内温度的变化情况,通过环形进风通道203向位于炉膛202内不同焚烧段的扬料板204送风并从进风口205向炉膛202内补充助燃气体实现物料的充分燃烧。

[0152]

作为优选,该方法还包括步骤3):在回转窑旋转焚烧物料的过程中,通过实时检测炉膛 202内不同扬料板204各自旋转角度的变化情况,控制各个扬料板204对应的送风管道电磁阀212的开合。即控制扬料板204被物料覆盖部分的对应的送风管道电磁阀212关闭。而扬料板204未被物料覆盖部分的对应的送风管道电磁阀212打开。

[0153]

作为优选,在初始状态时,所述相位校准档条209和相位校准拨片210相重合。同时设定在此状态下,以位于最高点的扬料板204作为起点,沿着回转窑旋转方向对多个所述扬料板204依次进行编号为1,2,

…

,i,

…

m。定义第i个扬料板204的初始角度为第一个扬料板204旋转至第i个扬料板204时所转过的角度。则:

[0154]

θ

i0

=(i-1)*2*π/m...式i。

[0155]

式i中,θ

i0

为第i个扬料板204的初始角度,m为扬料板204的总个数。

[0156]

设定回转窑的旋转速度为n,r/min。则任意时刻t时,s。第i个扬料板204的角度θ

it

为:

[0157]

θ

it

=(i-1)*2*π/m+π*n*t/30...式ii。

[0158]

作为优选,在回转窑旋转过程中,每当相位校准档条209和相位校准拨片210相重合时,则系统控制所述任意时刻t归零重置,即t=0。

[0159]

作为优选,在危险废物焚烧过程中,实时检测被物料覆盖区域的扬料板204所处的最小夹角为θ

min

。最大夹角为θ

max

。定义θ

it

|2π为θ

it

除以2π后的余数。不断采用式ii依次计算第 i个扬料板204在任意时刻t时的角度θ

it

。则:

[0160]

当θ

it

|2π∈[θ

min

,θ

max

]时,则关闭第i个扬料板204对应的送风管道电磁阀212。反之,则打开第i个扬料板204对应的送风管道电磁阀212。

[0161]

作为优选,步骤2)具体为:

[0162]

201)通过多个所述温度检测探头208实时监测炉膛202内各个扬料板204不同出风段腔室所在区域的焚烧温度为tx,℃。x为温度检测探头208的总个数。炉膛202内焚烧的平均温度记为tp,℃。则:

[0163]

tp=(t1+t2+t3+...+tx)/x...式iii。

[0164]st

=[(t1-tp)2+(t2-tp)2+(t3-tp)2+...(tx-tp)2]/x...式iv。

[0165]

式iv中,s

t

为焚烧温度的方差。

[0166]

202)设定炉膛202内焚烧理想温度为ta,℃,理想温度波动温值为c。判定:

[0167]

当tp<(ta-c)时,通过物料入口通道101增加炉膛202内的物料投放量或在物料投放量不变的前提下增大物料的热值,使得tp=(ta

±

c)。

[0168]

当tp>(ta+c)时,通过物料入口通道101降低炉膛202内的物料投放量或在物料投放量不变的前提下降低物料的热值,使得tp=ta

±

c。

[0169]

当tp=(ta

±

c)时,进行步骤203)。

[0170]

203)设定系统理想方差为s

ta

,则

[0171]

当s

t

≤s

ta

时,系统维持当前状态继续运行,不做任何调节。

[0172]

当s

t

>s

ta

时,则依次进行如下计算:

[0173]

ty=丨tx-tp丨...式v。

[0174]

式v中,ty为各个温度检测点的温度与平均温度差的绝对值。

[0175]

取ty最大时所相对应的温度值tx,进行判定:

[0176]

203a)当tx>tp时,减小该处对应的扬料板204出风段腔室的进风量直至该点的tx=(ta

ꢀ±

c)。

[0177]

203b)当tx<tp时,增大该处对应的扬料板204出风段腔室的进风量直至该点的tx=(ta

ꢀ±

c)。

[0178]

根据203a)或203b)完成调节后,则返回步骤201),继续监测。

[0179]

作为优选,在步骤202)中,当tp<(ta-c)时,通过物料入口通道101增加炉膛202内的物料投放量或在物料投放量不变的前提下增大物料的热值为分步进行。当tp>(ta+c)时,通过物料入口通道101降低炉膛202内的物料投放量为或在物料投放量不变的前提下降低物料的热值为分步进行。

[0180]

其中,每步增加或降低的物料调整量为k%,基于单次物料投放总质量的百分比。所述k 的取值为1-15,优选为2-12,更优选为3-9。或

[0181]

每步增大或降低物料的热值调整量为s%,基于单次物料投放总热值的百分比。所述s的取值为1-15,优选为2-12,更优选为3-9。

[0182]

作为优选,在步骤203)中,当s

t

>s

ta

时,通过扬料板204出风段腔室降低或增加的进风量为分步进行,每步降低或增加的进风调整量p%,基于总进风量的百分比。所述p的取值为1-10,优选为2-8,更优选为3-5。

[0183]

实施例1

[0184]

如图1所示,一种基于扬料板进风的危险废物焚烧系统,该系统为回转窑焚烧系统,包括窑头1、窑身2以及窑尾3。所述窑头1上设置有物料入口通道101和窑头进风通道102。所述窑身2包括炉衬201和炉膛202。所述炉衬201的外部设置有环形进风通道203。所述炉膛202内设置有扬料板204。所述扬料板204上开设有出风口205。所述环形进风通道203通过送风管道206与扬料板204上的出风口205相连通。所述窑尾3上设置有排料口301。

[0185]

实施例2

[0186]

重复实施例1,只是所述扬料板204为沿轴向设置在炉衬201内表面上且具有空腔的板状条形凸起。所述出风口205设置在扬料板204板体的侧面及上表面上,并连通扬料板204 的空腔和炉膛202。

[0187]

实施例3

[0188]

重复实施例2,只是该系统包括有多个所述扬料板204,多个所述扬料板204均匀设置在炉衬201的内表面。多个所述扬料板204通过送风管道206与环形进风通道203相连通。出风段腔室的数量与环形进风通道的数量相同。

[0189]

多个所述扬料板204的数量为8个。

[0190]

实施例4

[0191]

重复实施例3,只是该系统还包括有挡风盲板207。所述挡风盲板207设置在扬料板

204 内,并在轴向方向上将扬料板204的空腔分隔成多段互不相通的出风段腔室。

[0192]

实施例5

[0193]

重复实施例4,只是该系统还包括有多个所述环形进风通道203。多段互不相通的出风段腔室均通过送风管道206外接有环形进风通道203。

[0194]

实施例6

[0195]

重复实施例5,只是在任一个扬料板204内,所述挡风盲板207的数量为5个。

[0196]

实施例7

[0197]

重复实施例6,只是该系统还包括有温度检测探头208。所述温度检测探头208设置在炉膛202内。

[0198]

实施例8

[0199]

重复实施例7,只是该系统包括有多个所述温度检测探头208。多个温度检测探头208均匀地分布设置在炉膛202内。每一个所述出风段腔室对应的炉膛202内均设有温度检测探头 208。

[0200]

多个所述温度检测探头208的数量为18个。

[0201]

实施例9

[0202]

重复实施例8,只是该系统还包括有校准定位装置。所述校准定位装置包括相位校准档条209和相位校准拨片210。所述相位校准拨片210设置在窑身2上,并随窑身2一起转动。所述相位校准档条209设置在窑身2之外固定不动。初始状态时,所述相位校准档条209和相位校准拨片210相重合。

[0203]

实施例10

[0204]

重复实施例9,只是该系统还包括有风机211。所述风机211与环形进风通道203的进风口213相连接。

[0205]

实施例11

[0206]

重复实施例10,只是该系统包括有多个所述风机211。多个所述风机211均匀分布设置窑身2上,多个所述风机211均与环形进风通道203的进风口213相连接。

[0207]

多个所述风机211的数量为8个。

[0208]

实施例12

[0209]

重复实施例10,只是该系统还包括有送风管道电磁阀212。所述送风管道电磁阀212设置在送风管道206内。

[0210]

实施例13

[0211]

重复实施例12,只是该系统的回转窑为窑头1高、窑尾3低的倾斜式设计,所述倾斜角度为10

°

。