1.本发明涉及一种有机危险废热解物焚烧处理系统,具体涉及一种轴式窑身进风的危险废物焚烧系统及危险废物焚烧方法,属于有机危废处理技术领域。

背景技术:

2.一般所述焚烧窑可用于有机危险废物焚烧,是一种回转焚烧窑,是危废焚烧系统的重要组成设备。有机危险废物由于含有有机物、具有一定的热值,适宜用焚烧的方式对其进行处置,既可以达到危险废物减容的目的,又能回收废物中热能,达到资源的综合利用。

3.现有的普遍采用的危险废物回转窑如图2所示,图2中装置1为回转窑窑头;装置2为窑身。装置12为危险废物进料口;装置13为空气入口;装置21为排料口;在实际生产中,为了使物料在回转过程中正常前进,回转窑的安装有一定的倾斜角度,如图2所示应当为左高右低。

4.焚烧物料被液压推杆(图中未示出)从装置12进料口推入回转窑,空气从装置13进气通道进入回转窑,物料在高温环境下迅速被干燥、热解、着火,并且在回转窑的转动下,焚烧物料不断翻滚,并逐渐向窑尾移动,在翻滚与移动的过程中,物料完成燃烧,残渣和烟气从装置21排料口排出窑体。

5.现有技术中回转窑一般保持800~900℃的燃烧温度,危险废物可燃组分和空气从窑头进入回转窑,危险废物进入回转窑后,被迅速干燥、热解、着火,在回转窑的转动下与空气充分接触、充分燃烧。但是现有的回转窑焚烧效果不理想,沿窑身方向温度分布不均,导致焚烧效率不高,且高温段易发生结圈现象,影响正常生产。还有可能增加二噁英的生成。

技术实现要素:

6.本发明针对现有技术的不足,提出一种轴式窑身进风的危险废物焚烧系统,通过轴式进风系统对炉膛内不同焚烧区域进行送风,进而达到有机危险废物热解完全和焚烧彻底的目的。本发明还采用轴式窑身分段进气和分区温度检测的方式,通过实时温度的变化进而调整轴式进风装置腔室进风量的变化或改变物料的投放量。进而实现焚烧回转窑内温度始终处于理想焚烧温度范围内,可有效防止发生结圈现象以及减少二噁英的生成。

7.为实现上述目的,本发明所采用的技术方案具体如下:

8.根据本发明的第一种实施方案,提供一种轴式窑身进风的危险废物焚烧系统,该系统为回转窑焚烧系统,包括窑头、窑身以及窑尾和轴式进风管道。所述窑头上设置有物料入口通道和窑头进风通道。所述窑身包括炉衬和炉膛。所述窑尾上设置有排料口。所述轴式进风管道贯穿窑头或窑尾后伸入至炉膛内。所述轴式进风管道的出风口位于炉膛内。

9.作为优选,该回转窑焚烧系统的炉膛沿轴线方向分为n段腔室。所述轴式进风管道在每一段炉膛202的腔室内均设有出风孔,其中:n为2-10,优选为3-8。

10.作为优选,该系统还设有n根所述轴式进风管道,每一根轴式进风管道均对应一段炉膛的腔室。即每一段炉膛的腔室内均对应有一根独立的轴式进风管道,该轴式进风管道

的出风口位于该段炉膛的腔室内。

11.作为优选,每一根所述轴式进风管道对应的炉膛的腔室内,所述轴式进风管道位于该段炉膛的腔室内的该部分的管壁上设有出风孔。

12.作为优选,所述轴式进风管道的进风口位于窑头或窑尾的外侧,每一根所述轴式进风管道上均独立设有风量调节阀。

13.作为优选,该回转窑系统的炉膛沿轴线方向分为段腔室,分别为炉膛i段、炉膛ii段、炉膛iii段、炉膛iv段。该系统设有4根所述轴式进风管道,分别为第一轴式进风管道、第二轴式进风管道、第三轴式进风管道、第四轴式进风管道。其中:第一轴式进风管道的出风孔位于炉膛i段内,第二轴式进风管道的出风孔位于炉膛ii段内,第三轴式进风管道的出风孔位于炉膛iii段内,第四轴式进风管道的出风孔位于炉膛iv段内。

14.或者,作为优选,该回转窑系统的炉膛沿轴线方向分为4段腔室,分别为炉膛i段、炉膛ii段、炉膛iii段、炉膛iv段。该系统设有3根所述轴式进风管道,分别为第一轴式进风管道、第二轴式进风管道、第三轴式进风管道。其中,第一轴式进风管道从回转窑焚烧系统的轴线方向贯穿整个回转窑焚烧系统,第一轴式进风管道内设有挡风盲板,第一轴式进风管道的两端均为进风口,第一轴式进风管道位于挡风盲板两侧的管壁上均设有出风孔,位于挡风盲板两侧的第一轴式进风管道上的出风孔分别对应炉膛内的任意两段腔室。第二轴式进风管道从窑头伸入炉膛内,第三轴式进风管道从窑尾伸入炉膛内,第二轴式进风管道和第三轴式进风管道上的出风孔分别对应炉膛剩余内的两段腔室。例如:位于挡风盲板两侧的第一轴式进风管道上的出风孔分别对应炉膛内的炉膛i段和炉膛iv段,位于挡风盲板左侧的进风管道上的出风孔位于炉膛i段内,位于挡风盲板右侧的进风管道上的出风孔位于炉膛iv段内。第二轴式进风管道从窑头伸入炉膛内,并且第二轴式进风管道侧壁上的出风孔位于炉膛ii段内。第三轴式进风管道从窑尾伸入炉膛内,并且第三轴式进风管道侧壁上的出风孔位于炉膛 iii段内。也可以是:位于挡风盲板两侧的第一轴式进风管道上的出风孔分别对应炉膛内的炉膛i段和炉膛iii段,位于挡风盲板左侧的进风管道上的出风孔位于炉膛i段内,位于挡风盲板右侧的进风管道上的出风孔位于炉膛iii段内。第二轴式进风管道从窑头伸入炉膛内,并且第二轴式进风管道侧壁上的出风孔位于炉膛ii段内。第三轴式进风管道从窑尾伸入炉膛内,并且第三轴式进风管道侧壁上的出风孔位于炉膛iv段内.

15.或者,作为优选,该回转窑系统的炉膛沿轴线方向分为4段腔室,分别为炉膛i段、炉膛ii段、炉膛iii段、炉膛iv段。该系统设有3根所述轴式进风管道,分别为第一轴式进风管道、第二轴式进风管道、第三轴式进风管道。其中,第一轴式进风管道从回转窑焚烧系统的轴线方向贯穿整个回转窑焚烧系统,第一轴式进风管道的两端均为进风口。所述第一轴式进风管道内设有3块挡风盲板并将第一轴式进风管道分为独立的4段出风段,分别为出风一段、出风二段、出风三段和出风四段,4段出风段分别对应炉膛的4段腔室。任意一段出风段对应的第一轴式进风管道的管壁上均开设有出风孔。第二轴式进风管道从窑头1套接伸入第一轴式进风管道内,所述第二轴式进风管道的出风口位于出风二段内。第三轴式进风管道从窑尾套接伸入第一轴式进风管道内,所述第三轴式进风管道的出风口位于出风三段内。第一轴式进风管道位于窑头端的进风口通过出风一段向炉膛i段独立进风。第一轴式进风管道位于窑尾端的进风口通过出风四段向炉膛iv段独立进风。第二轴式进风管道通过出风二段向炉膛ii段独立进风。第三轴式进风管道通过出风三段向炉膛iii段独立进风。

16.作为优选,每一根所述轴式进风管道靠近进风口的一端设有风量调节阀。

17.作为优选,所述轴式进风管道的内壁设置有高度不同的径向螺纹和/或轴向螺纹。

18.作为优选,该系统还包括有温度检测探头。所述温度检测探头设置在炉膛内。

19.作为优选,该系统包括有多个所述温度检测探头。多个温度检测探头均匀地分布设置在炉膛内。

20.作为优选,多个所述温度检测探头的数量为1-50个,优选为2-40个,更优选为3-30个。

21.根据本发明的第二种实施方案,提供一种轴式窑身进风的危险废物焚烧方法或使用第一种实施方案所述的系统进行危险废物焚烧的方法,该方法包括如下步骤:

22.1)根据物料的走向,物料经由物料入口通道投放至炉膛内进行热解焚烧处理。同时助燃空气经由窑头进风通道进入炉膛内为物料的热解焚烧提供氧气。完成热解焚烧后的物料残渣和烟气经由排料口排出。

23.2)物料在炉膛内热解焚烧时,通过实时检测炉膛内温度的变化情况,经由轴式进风管道向炉膛内补充助燃气体实现物料的充分燃烧。

24.作为优选,该方法还包括步骤3):在回转窑旋转焚烧物料的过程中,通过实时检测炉膛内不同焚烧区域温度的变化情况,轴式进风管道对炉膛内的不同焚烧区域进行补风。

25.作为优选,步骤2)具体为:

26.201)通过多个所述温度检测探头实时监测炉膛内不同焚烧区域的焚烧温度为tx,℃。x 为温度检测探头的总个数。炉膛内焚烧的平均温度记为tp,℃;则:

27.tp=(t1+t2+t3+...+tx)/x...式iii。

28.s

t

=[(t1-tp)2+(t2-tp)2+(t3-tp)2+...(tx-tp)2]/x...式iv。

[0029]

式iv中,s

t

为焚烧温度的方差。

[0030]

202)设定炉膛内焚烧理想温度为ta,℃,理想温度波动温值为c。则:

[0031]

作为优选,当tp<(ta-c)时,通过物料入口通道增加炉膛内的物料投放量或在物料投放量不变的前提下增大物料的热值,使得tp=(ta

±

c)。

[0032]

作为优选,当tp>(ta+c)时,通过物料入口通道降低炉膛内的物料投放量或在物料投放量不变的前提下降低物料的热值,使得tp=(ta

±

c)。

[0033]

作为优选,当tp=(ta

±

c)时,进行步骤203):

[0034]

203)设定系统理想温度方差为s

ta

,则:

[0035]

当s

t

≤s

ta

时,系统维持当前状态继续运行,不做任何调节。

[0036]

当s

t

>s

ta

时,则依次进行如下计算:

[0037]

ty=丨tx-tp丨...式v。

[0038]

式v中,ty为各个温度检测点的温度与平均温度差的绝对值。

[0039]

取ty最大时所相对应的温度值tx,进行判定:

[0040]

203a)当tx>tp时,降低该处对应的轴式进风管道的进风量直至该温度点的tx=(ta

±ꢀ

c)。

[0041]

203b)当tx<tp时,增加该处对应的轴式进风管道的进风量直至该温度点的tx=(ta

±ꢀ

c)。

[0042]

根据203a)或203b)完成调节后,则返回步骤201),继续监测。

[0043]

作为优选,在步骤202)中,当tp<(ta-c)时,通过物料入口通道增加炉膛内的物料投放量或在物料投放量不变的前提下增大物料的热值为分步进行。当tp>(ta+c)时,通过物料入口通道降低炉膛202内的物料投放量为或在物料投放量不变的前提下降低物料的热值为分步进行。

[0044]

其中,作为优选,每步增加或降低的物料的调整量为k%,基于单次物料投放总质量的百分比。所述k的取值为1-15,优选为2-12,更优选为3-9。或

[0045]

作为优选,每步增大或降低物料的热值的调整量为s%,基于单次物料投放总热值的百分比。所述s的取值为1-15,优选为2-12,更优选为3-9。

[0046]

作为优选,在步骤203)中,当s

t

>s

ta

时,通过轴式进风管道降低或增加的进风量为分步进行,每步降低或增加的进风调整量为p%,基于总进风量的百分比。所述p的取值为1-10,优选为2-8,更优选为3-5。

[0047]

在现有技术中,现有的回转焚烧窑装置通常只设有一个空气入口,即物料焚烧所需要的全部空气都是由窑头进入回转窑,风量的调节只能通过窑头中空气的流量进行调节。这样有两个弊病:一是空气刚进入回转窑,在回转窑入口段会形成了一个富氧段,物料在该段氧气充足、剧烈燃烧,温度较高,而回转窑后段则氧气不足,温度迅速降低,形成了回转窑前程温度高(过高于理想温度值ta),后程温度低(过低于理想温度值ta)的温度分布结构。回转窑中保证物料的正常燃烧温度ta一般为850~900℃,当回转窑内的高温过高时,容易出现灰渣熔融,而后面温度又过低,熔融的灰渣又凝结,进而导致结圈现象的发生。同时由于固体物料与空气接触不均匀,部分残渣不能充分燃烧,还有可能增加二噁英的生成。二是回转窑温度无法根据实际工况需要实现实时灵活调节,而为了保证残渣灼减率达标,回转窑焚烧过量空气系数一般为2.0~2.5,冷空气大量进入和大量烟气带走的热焓导致热损失大、燃烧效率较低。

[0048]

在本发明中,本发明提出了一种具有回转窑炉膛温度检测机制和轴式窑身进风机制的回转焚烧窑系统,能够检测炉膛内各个区域的温度分布,并实现了通过窑身进风控制,同时根据当前检测到的炉膛内温度分布状况进而对窑身进风机制进行实时调节,有效的保证了回转窑炉膛内的温度均匀分布,避免回转窑炉膛内过高和过低温的出现,实现了窑温的精准控制,大大减缓现有回转窑出现的结圈现象,提升了燃烧效率,避免了二噁英的生成。

[0049]

在本发明中,为了有效控制焚烧回转窑炉膛内的温度分布均匀,本发明所述回转窑的窑头上分别设置有互不相通的物料入口通道和窑头进风通道分别进行物料投放和助燃空气输送,同时在回转窑的窑头或窑尾上贯穿设置有具有出风孔的轴式进风管道,轴式进风管道同时从窑头或窑尾进风口进风,在轴式进风管道进风口处均设置有节气阀门(风量调节阀),通过调节节气阀门的开合度进而实现控制轴式进风管道的进风量的大小。

[0050]

在本发明中,由于轴式进风管道为具有一定腔室的且管身带有出风孔的送风管道,助燃风从轴式进风管道两端的进风口进入轴式进风管道内,助燃风从进风口流至管道中心的过程中,助燃风不断通过设置在轴式进风管道身上的出风孔对炉膛内实现送风。在本发明中可通过设置有多根所述轴式进风管道分别独立的对炉膛内不同焚烧区域实施精确独立的控风机制。进而保证炉膛内物料充分燃烧。需要说明的是,多根所述轴式进风管道的进风口均进行独立进风的控制机制,相互间互不影响。同时为进一步提高焚烧效果,焚烧

回转窑的炉衬由具有保温效果材质构成,所述炉衬厚度为3-50cm(优选为5-30cm,更优选为8-15cm),所述炉衬完全包覆了所述炉膛,降低热损失。也避免了向外界排放过多的热辐射。

[0051]

在本发明中,通过在第一轴式进风管道(贯穿整个炉膛的轴式进风管道)的管腔内设置挡风盲板,可在轴向方向上(窑头至窑尾的方向上)将的轴式进风管道的管腔分隔成多段出风段腔室(挡风盲板可以设置有多个,例如设置有3个挡风盲板时,将轴式进风管道分隔成互不窜风的出风一段、出风二段、出风三段和出风四段),挡风盲板还可以防止不同出风段腔室窜风。通过在每一个出风段腔室均设置有一个单独的轴式进风管道的出风口,进而实现对轴式进风管道不同出风段腔室进风的目的。然后再通过轴式进风管道不同出风段腔室对炉膛内不同的焚烧区域实现送风。

[0052]

进一步地,当第一轴式进风管道的管腔被分割隔成多少个出风段腔室时,则可设置有多少个轴式进风管道(为区别第一轴式进风管道,此处分别为第二、第三...第m轴式进风管道。 m的数值等于出风段腔室的数值)对不同的出风段腔室进行独立送风。送风量的多少可由不同的出风段腔室对应的轴式进风风管道的节气阀门的开合度进行调节。从而实现炉膛内进风量的合理配送,进而实现物料的充分燃烧。一般地,多个轴式进风管道可以是并列的套接在第一轴式进风管道内,即多个轴式进风管道同时套接在第一轴式进风管道内,多个轴式进风管道相互间平行设计,多个轴式进风管道伸入至第一轴式进风管道内的长度不同(分别伸入至不同的出风段腔室内)。或者多个轴式进风管道依次套接在第一轴式进风管道内,即第二个轴式进风管道套接在第一轴式进风管道内,第三轴式进风风管道套接在第二轴式进风管道内,依次类推,多个轴式进风管道伸入至轴式进风管道内的长度不同(分别伸入至不同的出风段腔室内)。或者多个轴式进风管道并列设置在第一轴式进风管道外部的炉膛内,不同的轴式进风管道的出风口对应炉膛内不同的燃烧区域。多个轴式进风管道的数量可根据实际工况或者轴式进风管道的长度进行合理设计。

[0053]

在本发明中,通过对轴式进风管道在回转窑的轴线方向上(窑头至窑尾方向上)进行分段独立进风设置,实现了对回转窑的炉膛内不同燃烧区域补风的目的。从而使得在回转窑内物料所处的炉膛内的任意区域均实现了独立进风机制,极大的提高了物料燃烧效率。

[0054]

在本发明中,在靠近窑头一端,由于窑头设置有窑头进风通道(一次进风);因此窑头进风量主要由窑头进风通道进行控制,因此在靠近窑头端的轴式进风管道上相当一段窑身上并未开设有出风孔。同时通过该段未开设有出风孔的轴式进风管道的助燃风能够被窑头焚烧区域进行预热,有助于对远离窑头端的炉膛内物料的燃烧(降低该处温度损失)。进一步地,还通过在轴式进风管道内设置高度不同的径向螺纹或横向螺纹,进而实现助燃风的强化扰动和换热效果。

[0055]

在本发明中,应当指出,轴式进风管道、挡风盲板的组合将沿窑身至窑头方向形成了多个出风控制段(即从窑头至窑尾方向上不同轴式进风管道的出风段腔室所控制的炉膛实际进风段),在实际操作中可根据窑身尺寸、轴式进风管道的长度及二次风量的大小,进而选择二次风控制段数量(相对于窑头进风通道的进风为一次进风,多个轴式进风管道的进风均为二次进风),理论上,二次风控制段数量越多,对回转窑温度的控制就会更精准。

[0056]

进一步地,在本发明中,以二次进风分4个出风控制段为例(即第一轴式进风管道的两个进风口均只设置有一个轴式进风管道,即第二轴式进风管道和第三轴式进风管道,

总的二次进风口数为4个),4个出风控制段的风流量分别为q1~q4,对应的每一段炉膛内相应焚烧区域的温度为t1~t4,窑头进风通道进风的风流量为q0,各出风控制段出风口风量占总风量的比例分别为a0~a4,传统回转窑有机危废焚烧工艺中,为了保证危废充分燃烧、灼减率达标,窑内空气总量一般大大高于理论空气量,过量空气系数一般为2.0~2.5,采用轴式窑身进风装置后,由于各出风控制段风量分布更均匀,过量空气系数可以降为1.5~1.8。各进段风量占比如下表所示:(此处仅作为一个较佳实施例的示例,不能作为对本发明方案限制的依据)

[0057]

进风位置字母占比窑头a00.3~0.4窑身出风控制段1a10.18~0.25窑身出风控制段2a20.1~0.2窑身出风控制段3a30.1~0.15窑身出风控制段4a40.1~0.15

[0058]

在本发明中,进行步骤201)通过在炉膛内设置有多个所述温度检测探头实时监测炉膛内轴式进风管道内不同出风段腔室所对应的焚烧区域的焚烧温度为tx,℃。x为温度检测探头的总个数。炉膛内焚烧的平均温度记为tp,℃。则:

[0059]

tp=(t1+t2+t3+...+tx)/x...式iii。

[0060]st

=[(t1-tp)2+(t2-tp)2+(t3-tp)2+...(tx-tp)2]/x...式iv。

[0061]

式iv中,s

t

为焚烧温度的方差。

[0062]

202)设定炉膛内焚烧理想温度为ta,℃,理想温度波动温值为c。则:

[0063]

当tp<(ta-c)时,通过物料入口通道增加炉膛内的物料投放量或在物料投放量不变的前提下增大物料的热值,使得tp=(ta

±

c)。

[0064]

当tp>(ta+c)时,通过物料入口通道降低炉膛内的物料投放量或在物料投放量不变的前提下降低物料的热值(调节入炉物料热值:垃圾焚烧窑入炉物料是通过配伍而成的混合物料,因此可以通过调整配伍方案的方式,直接调节入炉物料的热值),使得tp=ta

±

c。

[0065]

当tp=(ta

±

c)时,进行步骤203)。

[0066]

203)设定系统理想温度方差为s

ta

,则

[0067]

当s

t

≤s

ta

时,系统维持当前状态继续运行,不做任何调节。

[0068]

当s

t

>s

ta

时,则依次进行如下计算:

[0069]

ty=丨tx-tp丨...式v。

[0070]

式v中,ty为各个温度检测点的温度与平均温度差的绝对值。

[0071]

取ty最大时所相对应的温度值tx,进行判定:

[0072]

203a)当tx>tp时,降低该处对应的轴式进风管道的进风量直至该温度点的tx=(ta

±ꢀ

c)。

[0073]

203b)当tx<tp时,增加该处对应的轴式进风管道的进风量直至该温度点的tx=(ta

±ꢀ

c)。

[0074]

根据203a)或203b)完成调节后,则返回步骤201),继续监测。

[0075]

进一步地,在步骤202)中,当tp<(ta-c)时,通过物料入口通道增加炉膛内的物料

投放量或在物料投放量不变的前提下增大物料的热值为分步进行。当tp>(ta+c)时,通过物料入口通道降低炉膛内的物料投放量为或在物料投放量不变的前提下降低物料的热值为分步进行。

[0076]

其中,每步增加或降低的物料的调整量为k%,基于单次物料投放总质量的百分比。所述 k的取值为1-15,优选为2-12,更优选为3-9。较佳的调节建议如下:总物料调节百分比为负值表示降低物料投放量,为正值表示增加物料投放量。(此处不能作为对本发明方案限制的依据)

[0077]

tp-ta物料调节百分比k%》150℃-15~-12%100~150℃-12~-9%60~100℃-9~-6%20~60℃-6~-3%-60~-20℃+3~+6%-100~-60℃+6~+9%-150~-100℃+9~+12%《-150℃+12~+15%

[0078]

或,

[0079]

每步增大或降低物料的热值的调整量为s%,基于单次物料投放总热值的百分比。所述s 的取值为1-15,优选为2-12,更优选为3-9。较佳的调节建议如下:总物料调节百分比为负值表示降低物料的热值,为正值表示增加物料的热值。(此处不能作为对本发明方案限制的依据)

[0080][0081][0082]

进一步地,在步骤203)中,当s

t

>s

ta

时,通过轴式进风管道降低或增加的进风量为分步进行,每步降低或增加的进风调整量为p%,基于总进风量的百分比。所述p的取值为1-10,优选为2-8,更优选为3-5。较佳的调节建议如下:进风量调节百分比为负值表示降低进风量,为正值表示增加进风量。(此处不能作为对本发明方案限制的依据)

[0083]

ty-ta气量调节百分比p%》100℃-10%80~100℃-8%50~80℃-5%20~50℃-3%-50~-20℃+3%-80~-50℃+5%-100~-80℃+8%《-100℃+10%

[0084]

完成调节后,重新开始本控制程序,直至各段温度分布符合如图10所述的理想温度分布曲线要求。

[0085][0086]

在本发明中,有机危废物料需要先经过破碎筛分处理,其中只有筛上细物料(其粒径为小于等于15mm,优选为小于等于12mm,更优选为小于等于10mm)输送至热解回转窑进行热解,而筛下粗物料(其粒径为大于等于15mm,优选为大于等于12mm,更优选为大于等于 10mm)则和筛上细物料热解后形成的热解残渣一起输送至本发明所述焚烧回转窑进行焚烧处理。小颗粒的物料比表面积大,其热解效率高,先进入热解回转窑进行热解。热解回转窑是一个外热式回转窑,热解的热源由高温烟气提供。物料在隔绝空气的条件下进行热解,可析出可燃气体,而剩余的热解残渣排除热解回转窑。由于热解回转窑不能保证物料中有机物充分反应,使热解残渣中仍具有较多有机可燃物质,因此,热解残渣继续送入焚烧回转窑中进行下一步焚烧。而大颗粒物料在热解回转窑中热解效率较低,因此,直接与热解残渣混合之后,送入焚烧回转窑中一起焚烧。

[0087]

在本发明中,所述焚烧回转窑的窑长和外径可根据实际工况进行设计。例如所述焚烧回转窑的炉长为3-30m,优选为5-25m,更优选为8-20m。所述焚烧回转窑的外径为1-10m,优选为2-8m,更优选为3-8m。此处仅为本发明较佳设计的例举,不能依此作为对本发明方案限制的依据。所述轴式进风管道的管径为0.1-4m,优选为0.3-3m,更优选为0.5-2m。所述出风孔的孔径为0.5-10cm,优选为1-8cm,更优选为1.5-5cm。

[0088]

进一步地,本发明所述焚烧回转窑的投料量为800-6000kg/h,优选为1200-5000kg/h,更优选为1500-4000kg/h。所述焚烧回转窑的旋转速度为1-6r/min,优选为1.5-5r/min,更优选为 2-4r/min。

[0089]

与现有技术相比较,本发明的有益技术效果如下:

[0090]

1、本发明所述回转窑焚烧系统采用了轴式窑身分段进风的机制,通过轴式进风管道同时对炉膛内不同区域的物料的燃烧进行送风,实现了窑身二次进风和要窑头一次进风的有机结合,极大地提高了物料焚烧效率和焚烧效果。

[0091]

2、本发明所述焚烧回转窑中,采用轴式窑身多级进气和多点温度检测的方式,使窑体温度分布更加均匀,且温度分布的调节更加灵活,可以提高燃烧效率,减少nox和二噁英等污染物的生成。

[0092]

3、本发明所述系统使得焚烧回转窑温度分布更均匀后,需要的空气量减少,回转窑焚烧的过量空气系数降低,排烟损失减小,热效率提高。

[0093]

4、本发明所述回转窑焚烧系统结构简单,易操作,温度分布更均匀后,没有了传统回转窑的温度过高和过低区域的出现,从机理上减少了回转窑结窑现象的发生,减少了系统故障率。

附图说明

[0094]

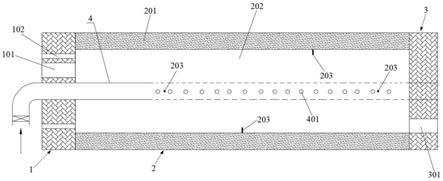

图1为本发明所述危险废物焚烧系统的结构示意图。

[0095]

图2为现有技术的危险废物焚烧回转窑结构图。

[0096]

图3为现有技术的危险废物焚烧回转窑的a-a截面图。

[0097]

图4为本发明具有4根轴式进风管道时的结构示意图。

[0098]

图5为本发明具有3根轴式进风管道时的结构示意图。

[0099]

图6为本发明具有3根套接式轴式进风管道时的结构示意图。

[0100]

图7为本发明具有3根套接式轴式进风管道时的a-a截面图。

[0101]

图8为本发明具有3根套接式轴式进风管道时的b-b截面图。

[0102]

图9为本发明所述系统炉膛内温度控制方法流程图。图10为回转窑内各段的理想温度分布曲线。

[0103]

附图标记:1:窑头;2:窑身;3:窑尾;4:轴式进风管道;101:物料入口通道;102:窑头进风通道;201:炉衬;202:炉膛;203:温度检测探头;301:排料口;401:出风孔; 402:风量调节阀;403:挡风盲板。

具体实施方式

[0104]

下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

[0105]

根据本发明的第一种实施方案,提供一种轴式窑身进风的危险废物焚烧系统,该系统为回转窑焚烧系统,包括窑头1、窑身2以及窑尾3和轴式进风管道4。所述窑头1上设置有物料入口通道101和窑头进风通道102。所述窑身2包括炉衬201和炉膛202。所述窑尾3上设置有排料口301。所述轴式进风管道4贯穿窑头1或窑尾3后伸入至炉膛202内。所述轴式进风管道4的出风口位于炉膛202内。

[0106]

作为优选,该回转窑焚烧系统的炉膛202沿轴线方向分为n段腔室。所述轴式进风管道 4在每一段炉膛202的腔室内均设有出风孔,其中:n为2-10,优选为3-8。

[0107]

作为优选,该系统还设有n根所述轴式进风管道4,每一根轴式进风管道4均对应一段炉膛202的腔室。即每一段炉膛202的腔室内均对应有一根独立的轴式进风管道4,该轴式进风管道4的出风口位于该段炉膛202的腔室内。

[0108]

作为优选,每一根所述轴式进风管道4对应的炉膛202的腔室内,所述轴式进风管道4 位于该段炉膛202的腔室内的该部分的管壁上设有出风孔401。

[0109]

作为优选,所述轴式进风管道4的进风口位于窑头1或窑尾3的外侧,每一根所述轴式进风管道4上均独立设有风量调节阀402。

[0110]

作为优选,该回转窑系统的炉膛202沿轴线方向分为4段腔室,分别为炉膛i段、炉膛 ii段、炉膛iii段、炉膛iv段。该系统设有4根所述轴式进风管道4,分别为第一轴式进风管道、第二轴式进风管道、第三轴式进风管道、第四轴式进风管道。其中:第一轴式进风管道

的出风孔位于炉膛i段内,第二轴式进风管道的出风孔位于炉膛ii段内,第三轴式进风管道的出风孔位于炉膛iii段内,第四轴式进风管道的出风孔位于炉膛iv段内。

[0111]

或者,作为优选,该回转窑系统的炉膛202沿轴线方向分为4段腔室,分别为炉膛i段、炉膛ii段、炉膛iii段、炉膛iv段。该系统设有3根所述轴式进风管道4,分别为第一轴式进风管道、第二轴式进风管道、第三轴式进风管道。其中,第一轴式进风管道从回转窑焚烧系统的轴线方向贯穿整个回转窑焚烧系统,第一轴式进风管道内设有挡风盲板403,第一轴式进风管道的两端均为进风口,第一轴式进风管道位于挡风盲板403两侧的管壁上均设有出风孔,位于挡风盲板403两侧的第一轴式进风管道上的出风孔分别对应炉膛内的任意两段腔室。第二轴式进风管道从窑头1伸入炉膛内,第三轴式进风管道从窑尾3伸入炉膛内,第二轴式进风管道和第三轴式进风管道上的出风孔分别对应炉膛剩余内的两段腔室。例如:位于挡风盲板403两侧的第一轴式进风管道上的出风孔分别对应炉膛内的炉膛i段和炉膛iv段,位于挡风盲板403左侧的进风管道上的出风孔位于炉膛i段内,位于挡风盲板403右侧的进风管道上的出风孔位于炉膛iv段内。第二轴式进风管道从窑头1伸入炉膛内,并且第二轴式进风管道侧壁上的出风孔位于炉膛ii段内。第三轴式进风管道从窑尾3伸入炉膛内,并且第三轴式进风管道侧壁上的出风孔位于炉膛iii段内。

[0112]

或者,作为优选,该回转窑系统的炉膛202沿轴线方向分为4段腔室,分别为炉膛i段、炉膛ii段、炉膛iii段、炉膛iv段。该系统设有3根所述轴式进风管道4,分别为第一轴式进风管道、第二轴式进风管道、第三轴式进风管道。其中,第一轴式进风管道从回转窑焚烧系统的轴线方向贯穿整个回转窑焚烧系统,第一轴式进风管道的两端均为进风口。所述第一轴式进风管道内设有3块挡风盲板403并将第一轴式进风管道分为独立的4段出风段,分别为出风一段、出风二段、出风三段和出风四段,4段出风段分别对应炉膛202的4段腔室。任意一段出风段对应的第一轴式进风管道的管壁上均开设有出风孔。第二轴式进风管道从窑头1套接伸入第一轴式进风管道内,所述第二轴式进风管道的出风口位于出风二段内。第三轴式进风管道从窑尾3套接伸入第一轴式进风管道内,所述第三轴式进风管道的出风口位于出风三段内。第一轴式进风管道位于窑头1端的进风口通过出风一段向炉膛i段独立进风。第一轴式进风管道位于窑尾3端的进风口通过出风四段向炉膛iv段独立进风。第二轴式进风管道通过出风二段向炉膛ii段独立进风。第三轴式进风管道通过出风三段向炉膛iii段独立进风。

[0113]

作为优选,每一根所述轴式进风管道靠近进风口的一端设有风量调节阀402。

[0114]

作为优选,所述轴式进风管道4的内壁设置有高度不同的径向螺纹和/或轴向螺纹。

[0115]

作为优选,该系统还包括有温度检测探头203。所述温度检测探头203设置在炉膛202 内。

[0116]

作为优选,该系统包括有多个所述温度检测探头203。多个温度检测探头203均匀地分布设置在炉膛202内。

[0117]

作为优选,多个所述温度检测探头203的数量为1-50个,优选为2-40个,更优选为3-30 个。

[0118]

根据本发明的第二种实施方案,提供一种轴式窑身进风的危险废物焚烧方法或使用第一种实施方案所述的系统进行危险废物焚烧的方法,该方法包括如下步骤:

[0119]

1)根据物料的走向,物料经由物料入口通道101投放至炉膛202内进行热解焚烧处理。同时助燃空气经由窑头进风通道102进入炉膛202内为物料的热解焚烧提供氧气。完成热解焚烧后的物料残渣和烟气经由排料口301排出。

[0120]

2)物料在炉膛202内热解焚烧时,通过实时检测炉膛202内温度的变化情况,经由轴式进风管道4向炉膛202内补充助燃气体实现物料的充分燃烧。

[0121]

作为优选,该方法还包括步骤3):在回转窑旋转焚烧物料的过程中,通过实时检测炉膛 202内不同焚烧区域温度的变化情况,轴式进风管道4对炉膛202内的不同焚烧区域进行补风。

[0122]

作为优选,步骤2)具体为:

[0123]

201)通过多个所述温度检测探头203实时监测炉膛202内不同焚烧区域的焚烧温度为 tx,℃。x为温度检测探头203的总个数。炉膛202内焚烧的平均温度记为tp,℃;则:

[0124]

tp=(t1+t2+t3+...+tx)/x...式iii。

[0125]st

=[(t1-tp)2+(t2-tp)2+(t3-tp)2+...(tx-tp)2]/x...式iv。

[0126]

式iv中,s

t

为焚烧温度的方差。

[0127]

202)设定炉膛202内焚烧理想温度为ta,℃,理想温度波动温值为c。则:

[0128]

作为优选,当tp<(ta-c)时,通过物料入口通道101增加炉膛202内的物料投放量或在物料投放量不变的前提下增大物料的热值,使得tp=(ta

±

c)。

[0129]

作为优选,当tp>(ta+c)时,通过物料入口通道101降低炉膛202内的物料投放量或在物料投放量不变的前提下降低物料的热值,使得tp=(ta

±

c)。

[0130]

作为优选,当tp=(ta

±

c)时,进行步骤203):

[0131]

203)设定系统理想温度方差为s

ta

,则:

[0132]

当s

t

≤s

ta

时,系统维持当前状态继续运行,不做任何调节。

[0133]

当s

t

>s

ta

时,则依次进行如下计算:

[0134]

ty=丨tx-tp丨...式v。

[0135]

式v中,ty为各个温度检测点的温度与平均温度差的绝对值。

[0136]

取ty最大时所相对应的温度值tx,进行判定:

[0137]

203a)当tx>tp时,降低该处对应的轴式进风管道4的进风量直至该温度点的tx=(ta

ꢀ±

c);

[0138]

203b)当tx<tp时,增加该处对应的轴式进风管道4的进风量直至该温度点的tx=(ta

ꢀ±

c)。

[0139]

根据203a)或203b)完成调节后,则返回步骤201),继续监测。

[0140]

作为优选,在步骤202)中,当tp<(ta-c)时,通过物料入口通道101增加炉膛202内的物料投放量或在物料投放量不变的前提下增大物料的热值为分步进行。当tp>(ta+c)时,通过物料入口通道101降低炉膛202内的物料投放量为或在物料投放量不变的前提下降低物料的热值为分步进行。

[0141]

其中,作为优选,每步增加或降低的物料的调整量为k%,基于单次物料投放总质量的百分比。所述k的取值为1-15,优选为2-12,更优选为3-9。或

[0142]

作为优选,每步增大或降低物料的热值的调整量为s%,基于单次物料投放总热值的百分比。所述s的取值为1-15,优选为2-12,更优选为3-9。

[0143]

作为优选,在步骤203)中,当s

t

>s

ta

时,通过轴式进风管道4降低或增加的进风量为分步进行,每步降低或增加的进风调整量为p%,基于总进风量的百分比。所述p的取值为 1-10,优选为2-8,更优选为3-5。

[0144]

实施例1

[0145]

如图1所示,一种轴式窑身进风的危险废物焚烧系统,该系统为回转窑焚烧系统,包括窑头1、窑身2以及窑尾3和轴式进风管道4。所述窑头1上设置有物料入口通道101和窑头进风通道102。所述窑身2包括炉衬201和炉膛202。所述窑尾3上设置有排料口301。所述轴式进风管道4贯穿窑头1或窑尾3后伸入至炉膛202内。所述轴式进风管道4的出风口位于炉膛202内。

[0146]

实施例2

[0147]

重复实施例1,只是该回转窑焚烧系统的炉膛202沿轴线方向分为n段腔室。所述轴式进风管道4在每一段炉膛202的腔室内均设有出风孔,其中:n为4。

[0148]

实施例3

[0149]

重复实施例2,只是该系统还设有4根所述轴式进风管道4,每一根轴式进风管道4均对应一段炉膛202的腔室。即每一段炉膛202的腔室内均对应有一根独立的轴式进风管道4,该轴式进风管道4的出风口位于该段炉膛202的腔室内。

[0150]

实施例4

[0151]

重复实施例3,只是每一根所述轴式进风管道4对应的炉膛202的腔室内,所述轴式进风管道4位于该段炉膛202的腔室内的该部分的管壁上设有出风孔401。

[0152]

实施例5

[0153]

重复实施例4,只是所述轴式进风管道4的进风口位于窑头1或窑尾3的外侧,每一根所述轴式进风管道4上均独立设有风量调节阀402。

[0154]

实施例6

[0155]

重复实施例1,只是该回转窑系统的炉膛202沿轴线方向分为4段腔室,分别为炉膛i 段、炉膛ii段、炉膛iii段、炉膛iv段。该系统设有4根所述轴式进风管道4,分别为第一轴式进风管道、第二轴式进风管道、第三轴式进风管道、第四轴式进风管道。其中:第一轴式进风管道的出风孔位于炉膛i段内,第二轴式进风管道的出风孔位于炉膛ii段内,第三轴式进风管道的出风孔位于炉膛iii段内,第四轴式进风管道的出风孔位于炉膛iv段内。

[0156]

实施例7

[0157]

重复实施例1,只是该回转窑系统的炉膛202沿轴线方向分为4段腔室,分别为炉膛i 段、炉膛ii段、炉膛iii段、炉膛iv段。该系统设有3根所述轴式进风管道4,分别为第一轴式进风管道、第二轴式进风管道、第三轴式进风管道。其中,第一轴式进风管道从回转窑焚烧系统的轴线方向贯穿整个回转窑焚烧系统,第一轴式进风管道内设有挡风盲板403,第一轴式进风管道的两端均为进风口,第一轴式进风管道位于挡风盲板403两侧的管壁上均设有出风孔,位于挡风盲板403两侧的第一轴式进风管道上的出风孔分别对应炉膛内的炉膛i 段和炉膛iv段,位于挡风盲板403左侧的进风管道上的出风孔位于炉膛i段内,位于挡风盲板403右侧的进风管道上的出风孔位于炉膛iv段内。第二轴式进风管道从窑头1伸入炉膛内,并且第二轴式进风管道侧壁上的出风孔位于炉膛ii段内。第三轴式进风管道从窑尾3伸入炉膛内,并且第三轴式进风管道侧壁上的出风孔位于炉膛iii段内。

[0158]

实施例8

[0159]

重复实施例1,只是该回转窑系统的炉膛202沿轴线方向分为4段腔室,分别为炉膛i 段、炉膛ii段、炉膛iii段、炉膛iv段。该系统设有3根所述轴式进风管道4,分别为第一轴式进风管道、第二轴式进风管道、第三轴式进风管道。其中,第一轴式进风管道从回转窑焚烧系统的轴线方向贯穿整个回转窑焚烧系统,第一轴式进风管道的两端均为进风口。所述第一轴式进风管道内设有3块挡风盲板403并将第一轴式进风管道分为独立的4段出风段,分别为出风一段、出风二段、出风三段和出风四段,4段出风段分别对应炉膛202的4段腔室。任意一段出风段对应的第一轴式进风管道的管壁上均开设有出风孔。第二轴式进风管道从窑头1套接伸入第一轴式进风管道内,所述第二轴式进风管道的出风口位于出风二段内。第三轴式进风管道从窑尾3套接伸入第一轴式进风管道内,所述第三轴式进风管道的出风口位于出风三段内。第一轴式进风管道位于窑头1端的进风口通过出风一段向炉膛i段独立进风。第一轴式进风管道位于窑尾3端的进风口通过出风四段向炉膛iv段独立进风。第二轴式进风管道通过出风二段向炉膛ii段独立进风。第三轴式进风管道通过出风三段向炉膛iii段独立进风。

[0160]

实施例9

[0161]

重复实施例8,只是每一根所述轴式进风管道靠近进风口的一端设有风量调节阀402。

[0162]

实施例10

[0163]

重复实施例9,只是所述轴式进风管道4的内壁设置有高度不同的径向螺纹和/或轴向螺纹。

[0164]

实施例11

[0165]

重复实施例10,只是该系统还包括有温度检测探头203。所述温度检测探头203设置在炉膛202内。

[0166]

实施例12

[0167]

重复实施例11,只是该系统包括有多个所述温度检测探头203。多个温度检测探头203 均匀地分布设置在炉膛202内。多个所述温度检测探头203的数量为8个。