1.本发明属于湿法冶金技术领域,特别涉及一种低温无害化湿法处理铝灰的方法。

背景技术:

2.铝灰(也称为铝渣),一般为铝电解铸造、铝合金生产过程中产生副产品,包含的主要成分有氧化铝、金属铝、碳化物、氮化物、盐类以及其他金属氧化物等;按照其组成成分可将铝灰分为一次铝灰和二次铝灰;一次铝灰为电解氧化铝生产原铝过程中产生一种不熔于铝液的浮渣,从熔炼炉内扒出后,没有进行金属铝回收的铝灰,其外观上呈现灰白色,主要是由金属铝和铝氧化物组成的混合物,金属铝含量可达20~70%,也称为“白铝灰”;而二次铝灰是二次铝工业重熔一次铝灰或废杂铝回收金属铝过程中产生的灰渣,主要成分为氧化铝、氮化铝、金属铝、盐类以及其他组分,金属铝含量一般为12~20%,颜色呈黑灰色,故又称黑铝灰,因其固结成块状,也称之为“盐饼”。

3.铝灰中钡、砷、铅、铬等有毒元素进入土壤和地下水后,会造成严重的重金属污染;铝灰与水接触后会产氨气、氢气及甲烷等易燃易爆气体,易引起火灾等危险;二次铝灰含盐量较高,若其中的盐分聚集在土壤中则会引起土壤盐碱化;由此可见,铝灰的高效回收及资源化利用是建设生态文明的需要,也是实行循环经济及节能减排的重要举措,经济有效地综合回收利用铝灰既能产生经济效益,又能净化我们赖以生存的环境,其意义十分重大。

技术实现要素:

4.为了解决铝工业生产中产生的大量铝灰废弃物的问题,本发明提供一种低温无害化湿法处理铝灰的方法,在低温的反应条件下将铝灰无害化处理,并得到可二次利用的产物,以湿法冶金领域的技术为主,反应过程加入机械搅拌以加强铝灰水解反应进程,达到除去铝灰中氯的目的,并将除氯后的铝灰进行酸浸处理,得到可以再次利用的硫酸铝产品。

5.本发明的方法按以下步骤进行:

6.(1)将二次铝灰研磨,然后筛分出粒度为16目以下的部分,制成粉料;将粉料与浸出剂混合,在加热和机械搅拌条件下进行反应,制成反应浆料;

7.(2)将反应浆料经过滤,分离出滤液和滤渣,将滤渣水洗烘干制成干料;

8.(3)向干料中加入硫酸溶液,在加热和机械搅拌条件下进行反应,制成二次反应浆料;

9.(4)将二次反应浆料过滤,分离出滤液和滤渣,滤液为硫酸铝溶液。

10.上述的步骤(1)中,反应过程产生的氨气进行收集处理。

11.上述的步骤(1)中,浸出剂为水,用量按浸出剂与筛分出的二次铝灰的质量比为(10~17):1。

12.上述的步骤(1)中,反应的温度为80~90℃,时间为8~10h。

13.上述的步骤(1)中,机械搅拌的搅拌速度为200~400r/min。

14.上述的步骤(3)中,硫酸溶液的质量浓度为20~35%。

15.上述的步骤(3)中,硫酸溶液的用量按h2so4与干料中al的摩尔比为(3~13):1。

16.上述的步骤(3)中,反应的温度为60~90℃,时间为3~5h。

17.上述的步骤(3)中,机械搅拌的搅拌速度为200~400r/min。

18.上述的步骤(2)中,滤液中氯的浸出率为95~99%。

19.上述的步骤(4)中,滤液中铝的浸出率为64~99%。

20.本发明的反应原理为:二次铝灰的主要成分为三氧化二铝、金属铝、氟盐、氯盐、氮盐、二氧化硅以及其他金属氧化物等;经水浸后可将铝灰中的部分盐提出,氮化铝分解,主要反应为:

21.aln+3h2o(l)=al(oh)3↓

+nh3↑

;

22.水浸除盐后的料浆经过滤分离,收集滤渣并将其烘干后进行酸浸取达到提铝的目的,主要反应为:

23.2al(s)+3h2so4(l)

═

al2(so4)3(l)+3h2↑

;

24.al2o3(s)+3h2so4(l)

═

al2(so4)3(l)+3h2o(l)。

25.与现有技术相比本发明的有益效果如下:

26.(1)方法为湿法冶金领域,避免了大面积处理铝灰粉尘时容易发生易燃易爆等危险,提高了操作的安全性,且操作简单;

27.(2)全程均在低温下进行,避免了高温实验带来的危险,减少能源的消耗;

28.(3)先对原料进行除盐处理,再进行酸浸提铝的工艺探索,避免了一些盐类杂质进入产物难以分离,提高了最终目标产物的纯度;

29.(4)加机械搅拌提高了反应效率,加速反应进程,从而节省了反应时间;

30.(5)所用的原料为工业生产中产生的大量堆积的没有得到有效利用的废弃二次铝灰,经该方法处理后,可以实现二次铝灰的资源化利用,变废为宝,且工艺简单,容易操作,是一种在低成本的前提下仍可实现环保的处理方法,因此对铝灰的资源化利用具有重大意义。

附图说明

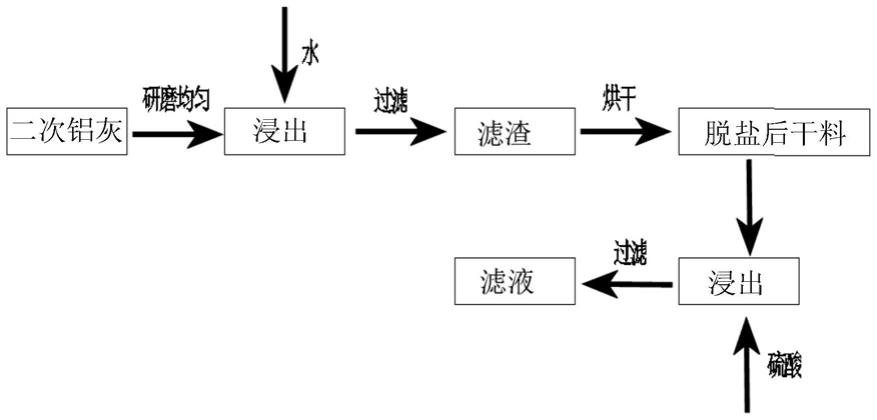

31.图1为本发明实施例中的低温无害化湿法处理铝灰的方法流程示意图;

32.图2为实施例1中不同反应温度对氯元素浸出率的影响曲线图;

33.图3为实施例2中不同反应时间对氯元素浸出率的影响曲线图;

34.图4为实施例3中不同液固质量比对氯元素浸出率的影响曲线图;

35.图5为实施例4中不同搅拌速率对氯元素浸出率的影响曲线图;

36.图6为实施例5中不同二次铝灰磨细粒度对氯元素浸出率的影响曲线图;

37.图7为实施例6中不同反应时间对铝元素浸出率的影响曲线图;

38.图8为实施例7中不同硫酸浓度对铝元素浸出率的影响曲线图;

39.图9为实施例8中不同反应温度对铝元素浸出率的影响曲线图;

40.图10为实施例9中不同摩尔比对铝元素浸出率的影响曲线图。

具体实施方式

41.本发明实施例中滤渣水洗至洗液为中性。

42.本发明实施例中制成二次反应浆料时,趁热过滤。

43.本发明实施例中二次铝灰的元素成分按质量百分百含tfe 0.1~0.4%,ca 1~1.5%,mg3~4.5%,si 3~3.5%,f 0.2~0.9%,n 2~2.8%,cl 16~19%,al 40~52%。

44.实施例1

45.流程如图1所示;

46.将二次铝灰研磨,然后筛分出粒度为16目以下的部分,制成粉料;将粉料与去离子水混合,去离子水与筛分出的二次铝灰的质量比为10:1;在加热和机械搅拌条件下进行反应,反应的温度为80℃,时间为8h,搅拌速度为300r/min,制成反应浆料;反应过程产生的氨气进行收集处理;

47.将反应浆料经过滤,分离出滤液和滤渣,将滤渣水洗烘干制成干料;滤液中氯的浸出率为98.3%;

48.向干料中加入硫酸溶液,硫酸溶液的质量浓度为30%,硫酸溶液的用量按h2so4与干料中al的摩尔比为5:1,在加热和机械搅拌条件下进行反应,搅拌速度为300r/min,反应的温度为80℃,时间为3h,制成二次反应浆料;

49.将二次反应浆料过滤,分离出滤液和滤渣,滤液中铝的浸出率为91%,滤液为硫酸铝溶液;

50.将粉料与水混合后,改变反应温度分别为50℃、60℃、70℃和90℃,滤液中氯的浸出率分别为93.6%、94.7%、95.4%和98.4%,如图2所示。

51.实施例2

52.将二次铝灰研磨,然后筛分出粒度为16目以下的部分,制成粉料;将粉料与水混合,水与筛分出的二次铝灰的质量比为10:1;在加热和机械搅拌条件下进行反应,反应的温度为80℃,时间为8h,搅拌速度为300r/min,制成反应浆料;反应过程产生的氨气进行收集处理;

53.将反应浆料经过滤,分离出滤液和滤渣,将滤渣水洗烘干制成干料;滤液中氯的浸出率为98.3%;

54.向干料中加入硫酸溶液,硫酸溶液的质量浓度为25%,硫酸溶液的用量按h2so4与干料中al的摩尔比为5:1,在加热和机械搅拌条件下进行反应,搅拌速度为300r/min,反应的温度为30℃,时间为4h,制成二次反应浆料;

55.将二次反应浆料过滤,分离出滤液和滤渣,滤液中铝的浸出率为59.0%,滤液为硫酸铝溶液;

56.将粉料与水混合后,改变反应时间分别为2h、4h、6h和10h,滤液中氯的浸出率分别为94.9%、95.7%、96.2%、98.7%,如图3所示。

57.实施例3

58.将二次铝灰研磨,然后筛分出粒度为16目以下的部分,制成粉料;将粉料与水混合,水与筛分出的二次铝灰的质量比为13:1;在加热和机械搅拌条件下进行反应,反应的温度为80℃,时间为8h,搅拌速度为300r/min,制成反应浆料;反应过程产生的氨气进行收集处理;

59.将反应浆料经过滤,分离出滤液和滤渣,将滤渣水洗烘干制成干料;滤液中氯的浸出率为98.8%;

60.向干料中加入硫酸溶液,硫酸溶液的质量浓度为30%,硫酸溶液的用量按h2so4与干料中al的摩尔比为5:1,在加热和机械搅拌条件下进行反应,搅拌速度为300r/min,反应的温度为90℃,时间为3h,制成二次反应浆料;

61.将二次反应浆料过滤,分离出滤液和滤渣,滤液中铝的浸出率为96.9%,滤液为硫酸铝溶液;

62.将粉料与水混合后,改变水与筛分出的二次铝灰的质量比分别为8、10、15和17,滤液中氯的浸出率分别为97.6%、98.3%、98.7%和98.3%,如图4所示。

63.实施例4

64.将二次铝灰研磨,然后筛分出粒度为16目以下的部分,制成粉料;将粉料与水混合,水与筛分出的二次铝灰的质量比为17:1;在加热和机械搅拌条件下进行反应,反应的温度为80℃,时间为8h,搅拌速度为200r/min,制成反应浆料;反应过程产生的氨气进行收集处理;

65.将反应浆料经过滤,分离出滤液和滤渣,将滤渣水洗烘干制成干料;滤液中氯的浸出率为96.8%;

66.向干料中加入硫酸溶液,硫酸溶液的质量浓度为30%,硫酸溶液的用量按h2so4与干料中al的摩尔比为5:1,在加热和机械搅拌条件下进行反应,搅拌速度为300r/min,反应的温度为90℃,时间为3h,制成二次反应浆料;

67.将二次反应浆料过滤,分离出滤液和滤渣,滤液中铝的浸出率为96.9%,滤液为硫酸铝溶液;

68.将粉料与水混合后,改变搅拌速度分别为0、100r/min、300r/min和400r/min,滤液中氯的浸出率分别为89%、93.7%、98.8%和98.3%,如图5所示。

69.实施例5

70.将二次铝灰研磨,然后筛分出粒度为16目以下的部分,制成粉料;将粉料与水混合,水与筛分出的二次铝灰的质量比为13:1;在加热和机械搅拌条件下进行反应,反应的温度为80℃,时间为8h,搅拌速度为300r/min,制成反应浆料;反应过程产生的氨气进行收集处理;

71.将反应浆料经过滤,分离出滤液和滤渣,将滤渣水洗烘干制成干料;滤液中氯的浸出率为98.3%;

72.向干料中加入硫酸溶液,硫酸溶液的质量浓度为30%,硫酸溶液的用量按h2so4与干料中al的摩尔比为5:1,在加热和机械搅拌条件下进行反应,搅拌速度为300r/min,反应的温度为70℃,时间为3h,制成二次反应浆料;

73.将二次反应浆料过滤,分离出滤液和滤渣,滤液中铝的浸出率为88.5%,滤液为硫酸铝溶液;

74.将二次铝灰研磨后,分别筛分出粒度为80目、100目、120目和140目以下的部分,滤液中氯的浸出率分别为96%、97.3%、97.7%和98.8%,如图6所示。

75.实施例6

76.将二次铝灰研磨,然后筛分出粒度为16目以下的部分,制成粉料;将粉料与水混合,水与筛分出的二次铝灰的质量比为10:1;在加热和机械搅拌条件下进行反应,反应的温度为90℃,时间为8h,搅拌速度为300r/min,制成反应浆料;反应过程产生的氨气进行收集

处理;

77.将反应浆料经过滤,分离出滤液和滤渣,将滤渣水洗烘干制成干料;滤液中氯的浸出率为98.4%;

78.向干料中加入硫酸溶液,硫酸溶液的质量浓度为25%,硫酸溶液的用量按h2so4与干料中al的摩尔比为5:1,在加热和机械搅拌条件下进行反应,搅拌速度为300r/min,反应的温度为30℃,时间为5h,制成二次反应浆料;

79.将二次反应浆料过滤,分离出滤液和滤渣,滤液中铝的浸出率为71.6%,滤液为硫酸铝溶液;

80.加入硫酸溶液后,改变反应时间分别为1h、2h、3h和4h,滤液中铝的浸出率分别为58.7%、61.6%、66.8%和59.0%,如图7所示。

81.实施例7

82.将二次铝灰研磨,然后筛分出粒度为16目以下的部分,制成粉料;将粉料与水混合,水与筛分出的二次铝灰的质量比为15:1;在加热和机械搅拌条件下进行反应,反应的温度为80℃,时间为8h,搅拌速度为300r/min,制成反应浆料;反应过程产生的氨气进行收集处理;

83.将反应浆料经过滤,分离出滤液和滤渣,将滤渣水洗烘干制成干料;滤液中氯的浸出率为98.7%;

84.向干料中加入硫酸溶液,硫酸溶液的质量浓度为30%,硫酸溶液的用量按h2so4与干料中al的摩尔比为5:1,在加热和机械搅拌条件下进行反应,搅拌速度为300r/min,反应的温度为30℃,时间为3h,制成二次反应浆料;

85.将二次反应浆料过滤,分离出滤液和滤渣,滤液中铝的浸出率为76.3%,滤液为硫酸铝溶液;

86.改变加入的硫酸溶液浓度,分别为10%、15%、20%、25%和35%,滤液中铝的浸出率分别为46.2%、58.8%、65.1%、66.8%和64.4%,如图8所示。

87.实施例8

88.将二次铝灰研磨,然后筛分出粒度为16目以下的部分,制成粉料;将粉料与水混合,水与筛分出的二次铝灰的质量比为13:1;在加热和机械搅拌条件下进行反应,反应的温度为80℃,时间为8h,搅拌速度为300r/min,制成反应浆料;反应过程产生的氨气进行收集处理;

89.将反应浆料经过滤,分离出滤液和滤渣,将滤渣水洗烘干制成干料;滤液中氯的浸出率为98.8%;

90.向干料中加入硫酸溶液,硫酸溶液的质量浓度为30%,硫酸溶液的用量按h2so4与干料中al的摩尔比为5:1,在加热和机械搅拌条件下进行反应,搅拌速度为300r/min,反应的温度为70℃,时间为3h,制成二次反应浆料;

91.将二次反应浆料过滤,分离出滤液和滤渣,滤液中铝的浸出率为88.5%,滤液为硫酸铝溶液;

92.加入硫酸溶液后,改变反应温度分别为30℃、40℃、50℃、60℃、80℃和90℃,滤液中铝的浸出率分别为76.3%、77.2%、78%、83.5%、91.0%℃和96.9%,如图9所示。

93.实施例9

94.将二次铝灰研磨,然后筛分出粒度为16目以下的部分,制成粉料;将粉料与水混合,水与筛分出的二次铝灰的质量比为131;在加热和机械搅拌条件下进行反应,反应的温度为80℃,时间为8h,搅拌速度为300r/min,制成反应浆料;反应过程产生的氨气进行收集处理;

95.将反应浆料经过滤,分离出滤液和滤渣,将滤渣水洗烘干制成干料;滤液中氯的浸出率为98.8%;

96.向干料中加入硫酸溶液,硫酸溶液的质量浓度为30%,硫酸溶液的用量按h2so4与干料中al的摩尔比为10:1,在加热和机械搅拌条件下进行反应,搅拌速度为300r/min,反应的温度为90℃,时间为3h,制成二次反应浆料;

97.将二次反应浆料过滤,分离出滤液和滤渣,滤液中铝的浸出率为98.3%,滤液为硫酸铝溶液;

98.改变加入硫酸溶液的量,按h2so4与al的摩尔比为3、5、7和13,滤液中铝的浸出率分别为92.9%、96.9%、95.8%和98.9%,如图10所示。