1.本实用新型涉及一种锅炉及化工行业废热锅炉的密封结构,具体涉及一种吸收双向膨胀的密封结构。

背景技术:

2.近年,随着我国煤化工产业的快速发展,国家对提高煤炭转化的系统效率、能源效率以及减少污染物排放的要求越来越高,高效的煤气化技术是现代大型煤化工发展的趋势。从而,在传统的煤气化技术基础上采用废热锅炉流程,可以对合成气的显热进行回收,进而提升煤气化过程的系统循环效率,市场发展前景广阔。

3.对于废热锅炉而言,受热面(圆筒/多边形膜式水冷壁、水冷屏等)布置在废热锅炉压力壳体内部,分别通过上部吊挂在压力壳体上,形成密闭的合成气通道,受热面直接接触高温合成气进行换热;为了充分回收高温合成气的显热,经常采用双层圆筒膜式壁(下文分别称为内筒膜式壁、外筒膜式壁)结构。由于内筒、外筒膜式壁接触的合成气温度不同,吊挂高度不同,且圆筒直径不同,两者在正常运行过程中发生的径向、轴向膨胀均不一致,导致内筒、外筒膜式壁之间的密封结构设计存在困难。目前,很多正在运行的废热锅炉由于没有很好解决内筒、外筒膜式壁之间的径向、轴向膨胀差,产生巨大的局部应力,导致密封结构的薄弱区域发生撕裂、泄漏,影响设备的正常安全运行,被迫停炉。

技术实现要素:

4.本实用新型为了解决废热锅炉由于没有很好解决内筒、外筒膜式壁之间的径向、轴向膨胀差,产生巨大的局部应力,导致密封结构的薄弱区域发生撕裂、泄漏,影响设备的正常安全运行,被迫停炉的问题,而提供一种吸收双向膨胀的密封结构。

5.本实用新型为解决上述技术问题采取的技术方案是:

6.一种吸收双向膨胀的密封结构,包括外筒膜式壁、内筒膜式壁、外筒环板、内筒环板和横截面为波纹形的密封环;

7.外筒环板密封焊接固定在外筒膜式壁的内表面,内筒环板密封焊接固定在内筒膜式壁的外表面,外筒环板和内筒环板之间密封焊接有波纹形的密封环。

8.优选地,所述外筒环板的外表面沿着圆周方向均匀设置有多个通槽,其外表面形状与外筒膜式壁的内表面相吻合。

9.优选地,所述内筒环板的内表面沿着圆周方向均匀设置有多个通槽,其内表面形状与内筒膜式壁的外表面相吻合。

10.优选地,所述内筒环板和所述外筒环板不共面。

11.优选地,所述密封环的波长方向、密封环的轴向、外筒膜式壁中心线和内筒膜式壁中心线四者的方向相一致。

12.优选地,所述内筒环板和所述外筒环板之间的高度大于或等于所述密封环的波长。

13.优选地,所述密封环的波长方向和密封环的轴向相垂直,密封环的轴向、外筒膜式壁中心线和内筒膜式壁中心线三者的方向相一致。

14.本实用新型与现有技术相比具有以下有益效果:

15.本实用新型设置的波纹形的密封环可吸收轴向和纵向的膨胀,消除由于高温膨胀差及运行振动引起的局部应力,保证运行过程中密封结构不会因为膨胀差发生破坏,不会撕裂受热面换热管等问题。

附图说明

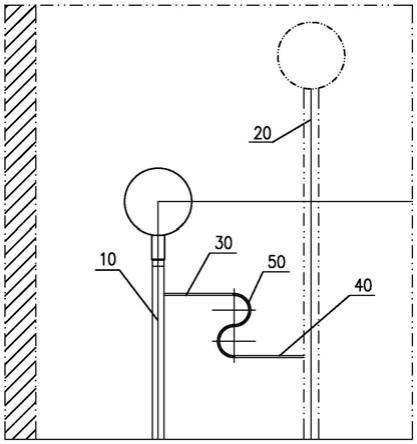

16.图1是本实用新型的示意图;

17.图2是内筒环板的主视图;

18.图3是图2的i处局部放大视图;

19.图4是外筒环板的主视图;

20.图5是图4的ii处局部放大视图;

21.图6是内c型环管的示意图;

22.图7是外c型环管的示意图;

23.图8是密封环的示意图;

24.图9是本实用新型的另一种形式示意图。

25.图中附图标记:

26.10

‑

外筒膜式壁;20

‑

内筒膜式壁;30

‑

外筒环板;40

‑

内筒环板;50

‑

密封环;60

‑

波纹筒。

具体实施方式

27.下面将结合附图对本实用新型做进一步的详细说明:本实施例在以本实用新型技术方案的前提下进行实施,给出了详细的实施方式,但本实用新型的保护范围不限于下述实施例。

28.实施例1:下面结合图1

‑

图8来说明本实施例,本实施例涉及一种吸收双向膨胀的密封结构,如图1所示,包括外筒膜式壁10、内筒膜式壁20、外筒环板30、内筒环板40和横截面为波纹形的密封环50;

29.外筒环板30密封焊接固定在外筒膜式壁10的内表面,内筒环板40密封焊接固定在内筒膜式壁20的外表面,外筒环板30和内筒环板40之间密封焊接有波纹形的密封环50。

30.如图4和图5所示,所述外筒环板30的外表面沿着圆周方向均匀设置有多个通槽,其外表面形状与外筒膜式壁10的内表面相吻合,保证膜式壁根部的密封。

31.如图2和图3所示,所述内筒环板40的内表面沿着圆周方向均匀设置有多个通槽,其内表面形状与内筒膜式壁20的外表面相吻合,保证膜式壁根部的密封。

32.如图6所示为内c型环管示意图,其中内c型环管的内表面朝外,如图7所示为外c型环管的示意图,外c型环管的内表面朝内,将内c型环管和外c型环管的端部对接后采用焊接的方式形成密封环50,焊接后的结构如图8所示,其中内c型环管和外c型环管的数量不唯一,可以由多个进行焊接,具体根据受热的膨胀量得出。

33.为了进一步提高轴向的膨胀量,如图1所示,所述内筒环板40和所述外筒环板30不

共面。

34.本实施例的一种实施方式可以为:所述密封环50的波长方向、密封环50的轴向、外筒膜式壁10中心线和内筒膜式壁20中心线四者的方向相一致。当外筒膜式壁10和内筒膜式壁20受热膨胀时,密封环50可以提供轴向和纵向的补偿量。

35.所述内筒环板40和所述外筒环板30之间的高度大于或等于所述密封环50的波长,本实用新型可根据实际膨胀量设置密封环50的波纹长度。

36.如图9所示,本实施例的一种实施方式还可以为:所述密封环50的波长方向和密封环50的轴向相垂直,密封环50的轴向、外筒膜式壁10中心线和内筒膜式壁20中心线三者的方向相一致。外筒环板30可以焊接在波纹筒60的一端,波纹筒60的另一端焊接在所述密封环50上,密封环50与内筒环板40焊接。波纹筒60和密封环50共同提供轴向和纵向补偿量。其中波纹筒60可以用圆筒替代,高度根据实际情况的膨胀量计算决定。

37.本实用新型虽然已经通过一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本实用新型的范围。本领域的技术人员应该理解,可在不脱离本实用新型的范围和精神的情况下,对以上实施例进行修改。本实用新型的范围由所附权利要求来限定。

技术特征:

1.一种吸收双向膨胀的密封结构,其特征在于:包括外筒膜式壁(10)、内筒膜式壁(20)、外筒环板(30)、内筒环板(40)和横截面为波纹形的密封环(50);外筒环板(30)密封焊接固定在外筒膜式壁(10)的内表面,内筒环板(40)密封焊接固定在内筒膜式壁(20)的外表面,外筒环板(30)和内筒环板(40)之间密封焊接有波纹形的密封环(50)。2.根据权利要求1所述的一种吸收双向膨胀的密封结构,其特征在于:所述外筒环板(30)的外表面沿着圆周方向均匀设置有多个通槽,其外表面形状与外筒膜式壁(10)的内表面相吻合。3.根据权利要求1所述的一种吸收双向膨胀的密封结构,其特征在于:所述内筒环板(40)的内表面沿着圆周方向均匀设置有多个通槽,其内表面形状与内筒膜式壁(20)的外表面相吻合。4.根据权利要求1所述的一种吸收双向膨胀的密封结构,其特征在于:所述内筒环板(40)和所述外筒环板(30)不共面。5.根据权利要求1所述的一种吸收双向膨胀的密封结构,其特征在于:所述密封环(50)的波长方向、密封环(50)的轴向、外筒膜式壁(10)中心线和内筒膜式壁(20)中心线四者的方向相一致。6.根据权利要求1或5所述的一种吸收双向膨胀的密封结构,其特征在于:所述内筒环板(40)和所述外筒环板(30)之间的高度大于或等于所述密封环(50)的波长。7.根据权利要求1所述的一种吸收双向膨胀的密封结构,其特征在于:所述密封环(50)的波长方向和密封环(50)的轴向相垂直,密封环(50)的轴向、外筒膜式壁(10)中心线和内筒膜式壁(20)中心线三者的方向相一致。

技术总结

一种吸收双向膨胀的密封结构,涉及一种压力容器密封结构,以解决废热锅炉由于没有很好解决内筒、外筒膜式壁之间的径向、轴向膨胀差,产生巨大的局部应力,导致密封结构的薄弱区域发生撕裂、泄漏,影响设备的正常安全运行,被迫停炉的问题。本实用新型包括外筒膜式壁、内筒膜式壁、外筒环板、内筒环板和横截面为波纹形的密封环;外筒环板密封焊接固定在外筒膜式壁的内表面,内筒环板密封焊接固定在内筒膜式壁的外表面,外筒环板和内筒环板之间密封焊接有波纹形的密封环。本实用新型设置的波纹形的密封环可吸收轴向和纵向的膨胀,消除由于高温膨胀差及运行振动引起的局部应力,保证运行过程中密封结构不会因为膨胀差发生破坏。中密封结构不会因为膨胀差发生破坏。中密封结构不会因为膨胀差发生破坏。

技术研发人员:方小里 唐卉 刘彬超 李明 沈洁 姜丘陵 李玉伟 李玉彪 高嘉楠 刘鹏 高宁 毕艳飞 李月

受保护的技术使用者:哈尔滨锅炉厂有限责任公司

技术研发日:2021.03.15

技术公布日:2021/12/14