1.本实用新型涉及空气净化环保设备技术领域,具体而言,涉及一种油烟分离装置。

背景技术:

2.油烟分离装置是一种将厨房油烟进行油烟分离的设备,能够减少厨房作业产生的油烟对人体健康的侵害,但是现有技术中的油烟分离装置过滤油烟时其油和烟的分离效果不够优异,导致过滤效果不好,例如公开号为cn210356555u的一种s形回旋式冷凝油烟分离器,包括前板和后板,所述前板和后板叠设且二者之间有间隔,该前板具有若干个进风口并且相邻两个进风口之间设有前凸弧面,该后板具有若干个出风口并且相邻两个出风口之间设有后凹弧面,前凸弧面和后凹弧面在左右方向交错设置,进风口对应后凹弧面设置,出风口对应前凸弧面,油烟走从走s形流道进风口进入到出风口排出。本新型的油烟经过s形流道行走后才流出,实现了二次冷却净化效果,而且,前凸弧面和后凹弧面的弧形结构大大增加了油脂的接触面。该专利中涉及的油烟分离器主要通过增加油烟通过分离器的时间、路径以及油烟与分离器中前板后板接触的面积,使得油烟中能够有更多的油粘附在前板或后板上,而其结构本身对油烟分离起到的作用效果并不好,还需要进一步改进;有鉴于此,本技术人针对上述问题进行深入研究,遂有本案产生。

技术实现要素:

3.针对现有技术中油烟分离装置存在的油烟分离效果不好的问题,本实用新型提供了一种油烟分离装置,包括第一冷凝板组件、第二冷凝板组件,所述第一冷凝板组件和所述第二冷凝板组件叠合设置,所述第一冷凝板组件上设置有进风口,所述第二冷凝板组件上设置有出风口,所述第一冷凝板组件和所述第二冷凝板组件中间形成有供油烟从进风口流向出风口的流道,所述第一冷凝板组件和/或所述第二冷凝板组件上形成所述流道部分位置处为空心结构。

4.设置第一冷凝板组件、第二冷凝板组件,当油烟通过进风口经过第一冷凝板组件和第二冷凝板组件时,其中的油成分将在第一冷凝板组件和第二冷凝板组件上冷凝形成油滴从而被过滤,实现油烟分离;第一冷凝板组件或第二冷凝板组件上形成流道部分位置处为空心结构,与现有技术相比,该结构表面更易散热,冷却效果更好,油烟经过时,其中的油成分更容易粘附在冷凝板上形成油滴,油和烟的分离效果更好。

5.优选地,所述第一冷凝板组件包括第一冷凝板体和用于安装所述第一冷凝板体的第一冷凝安装杆、第二冷凝安装杆,所述第一冷凝板体相对两边分别安装在所述第一冷凝安装杆和所述第二冷凝安装杆上,所述第一冷凝安装杆和第二冷凝安装杆位于所述第一冷凝板体所在平面上,所述进风口设置在所述第一冷凝板体表面。

6.优选地,所述第一冷凝板体至少由沿所述第一冷凝安装杆长度方向均匀分布的两根以上的第一冷凝杆组成,每根所述第一冷凝杆两端均分别安装在所述第一冷凝安装杆和第二冷凝安装杆上,且所述第一冷凝杆内部为空心结构;相邻两根所述第一冷凝杆中间形

成有供油烟进入的进风口。

7.优选地,所述第一冷凝杆内部空心结构沿其长度方向贯穿所述第一冷凝杆两端形成开口,所述第一冷凝安装杆和第二冷凝安装杆上沿其长度方向上分别均匀分布有冷凝杆安装块,所述第一冷凝杆两端开口位置分别套设在所述第一冷凝安装杆和第二冷凝安装杆上的所述冷凝杆安装块上,且所述第一冷凝杆长度方向与所述第一冷凝安装杆长度方向垂直。

8.优选地,所述第一冷凝杆靠近所述第二冷凝板组件一侧为形成有组成供油烟流动的所述流道的第一冷凝弧面。

9.优选地,所述第一冷凝弧面沿所述第一冷凝杆长度方向上形成有供其表面冷凝油滴流向所述第一冷凝杆端部的导流槽。

10.优选地,所述第二冷凝板组件包括第二冷凝板体和用于安装所述第二冷凝板体的第三冷凝安装杆、第四冷凝安装杆,所述第二冷凝板体相对两边分别安装在所述第三冷凝安装杆和所述第四冷凝安装杆上,所述第三冷凝安装杆和第四冷凝安装杆位于所述第二冷凝板体所在平面上,所述出风口设置在所述第二冷凝板体表面。

11.优选地,所述第二冷凝板体至少由沿所述第三冷凝安装杆长度方向均匀分布的两根以上的第二冷凝杆组成,每根所述第二冷凝杆两端均分别安装在所述第三冷凝安装杆和第四冷凝安装杆上,且所述第二冷凝杆内部为空心结构;相邻两根所述第二冷凝杆中间形成有供油烟排出的出风口;所述第二冷凝板体上的所述第二冷凝杆与所述第一冷凝板体上的所述第二冷凝杆错位分布。

12.优选地,所述第二冷凝杆内部空心结构沿其长度方向贯穿所述第二冷凝杆两端形成开口,所述第三冷凝安装杆和第四冷凝安装杆上沿其长度方向上分别均匀分布有冷凝杆安装块,所述第二冷凝杆两端开口位置分别套设在所述第三冷凝安装杆和第四冷凝安装杆上的所述冷凝杆安装块上,且所述第二冷凝杆长度方向与所述第三冷凝安装杆长度方向垂直。

13.优选地,所述第二冷凝杆靠近所述第一冷凝板组件一侧为形成有组成供油烟流动的所述流道的第二冷凝弧面,所述第二冷凝弧面宽度大于等于由相邻两根所述第一冷凝杆中间形成的进风口宽度。

14.优选地,所述第二冷凝弧面沿所述第二冷凝杆长度方向上形成有供其表面冷凝油滴流向所述第二冷凝杆端部的导流槽。

15.优选地,所述第一冷凝板组件和/或所述第二冷凝板组件上形成所述流道部分位置处采用航空铝材制作,航空铝材经表面氧化处理。

16.优选地,还包括用于安装所述第一冷凝板组件、所述第二冷凝板组件的外框,所述外框内部形成有收集从导流槽流出冷凝油滴的槽体。

17.有益效果:

18.采用本实用新型技术方案产生的有益效果如下:

19.(1)设置第一冷凝板组件、第二冷凝板组件,当油烟通过进风口经过第一冷凝板组件和第二冷凝板组件时,其中的油成分将在第一冷凝板组件和第二冷凝板组件上冷凝形成油滴从而被过滤,实现油烟分离;第一冷凝板组件或第二冷凝板组件上形成流道部分位置处为空心结构,与现有技术相比,该结构表面更易散热,冷却效果更好,油烟经过时,其中的

油成分更容易粘附在冷凝板上形成油滴,油和烟的分离效果更好。

20.(2)第一冷凝板组件和第二冷凝板组件上形成流道部分位置处设置为空心结构,其主体部分材质厚度较薄,之后采用经表面氧化处理的航空铝材进行制作第一冷凝板体和第二冷凝板体,二者配合,将使得油和烟的分离效果进一步提升,后期清洗更加方便。

21.(3)第一冷凝板组件主要分为三个部分,分别包括第一冷凝安装杆、第二冷凝安装杆以及第一冷凝板体,第二冷凝板组件主要分为三个部分,分别包括第三冷凝安装杆、第四冷凝安装杆以及第二冷凝板体;第一冷凝板组件和第二冷凝板组件在制作时分成三部分制造,不仅容易组装拼接,尤其方便进行空心结构的加工制造,同时也方便使用经表面氧化处理的航空铝材进行冷凝板的生产,提高效率,降低生产成本。

22.(4)第一冷凝板体至少由沿所述第一冷凝安装杆长度方向均匀分布的两根以上的第一冷凝杆组成,第二冷凝板体至少由沿所述第三冷凝安装杆长度方向均匀分布的两根以上的第二冷凝杆组成,冷凝板体主要由冷凝杆组成,加工制造都更加方便,成本更低;第一冷凝杆与第二冷凝杆相对一侧形成有组成供油烟流动的所述流道的第一冷凝弧面和第二冷凝弧面,油烟在进入进风口并由出风口排出时,其与冷凝板接触的面积更多,更有利于凝结油滴;第一冷凝杆与第二冷凝杆错位分布,油烟在通过时花费时间更多,路程更多,油滴凝结效果更好。

附图说明

23.为了更清楚地说明本实用新型实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

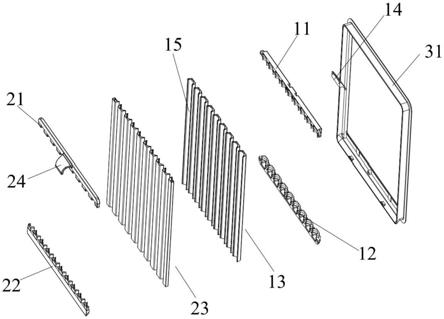

24.图1是本实用新型较佳之油烟分离装置立体结构示意图;

25.图2是本实用新型较佳之油烟分离装置立体图;

26.图3是本实用新型较佳之外框立体图;

27.图4是本实用新型较佳之油烟分离装置水平剖面图;

28.图5是本实用新型较佳之第三冷凝安装杆立体图;

29.图6是本实用新型较佳之第二冷凝安装杆立体图。

30.图中:11、第一冷凝安装杆;12、第二冷凝安装杆;

31.13、第一冷凝板体;131、第一冷凝杆;14、卡接板;15、导流槽;

32.21、第三冷凝安装杆;22、第四冷凝安装杆;23、第二冷凝板体;

33.231、第二冷凝杆;24、拉手;31、外框;32、定位槽;

34.41、第一螺孔;42、第二螺孔;43、第三螺孔;44、第四螺孔;

35.5、冷凝杆安装块;100、进风口;200、出风口。

具体实施方式

36.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用

新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。因此,以下对在附图中提供的本实用新型的实施方式的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

37.如图1-6所示,一种油烟分离装置,包括第一冷凝板组件、第二冷凝板组件,第一冷凝板组件和第二冷凝板组件叠合设置,第一冷凝板组件上设置有进风口100,第二冷凝板组件上设置有出风口200,第一冷凝板组件和第二冷凝板组件中间形成有供油烟从进风口100流向出风口200的流道,第一冷凝板组件和/或第二冷凝板组件上形成流道部分位置处为空心结构。

38.设置第一冷凝板组件、第二冷凝板组件,当油烟通过进风口100经过第一冷凝板组件和第二冷凝板组件时,其中的油成分将在第一冷凝板组件和第二冷凝板组件上冷凝形成油滴从而被过滤,实现油烟分离;第一冷凝板组件或第二冷凝板组件上形成流道部分位置处为空心结构,与现有技术相比,该结构表面更易散热,冷却效果更好,油烟经过时,其中的油成分更容易粘附在冷凝板上形成油滴,油和烟的分离效果更好。

39.作为一种优选的实施方式,第一冷凝板组件包括第一冷凝板体13和用于安装第一冷凝板体13的第一冷凝安装杆11、第二冷凝安装杆12,第一冷凝板体13相对两边分别安装在第一冷凝安装杆11和第二冷凝安装杆12上,第一冷凝安装杆11和第二冷凝安装杆12位于第一冷凝板体13所在平面上,进风口100设置在第一冷凝板体13表面。

40.作为一种优选的实施方式,第一冷凝板体13至少由沿第一冷凝安装杆11长度方向均匀分布的两根以上的第一冷凝杆131组成,每根第一冷凝杆131两端均分别安装在第一冷凝安装杆11和第二冷凝安装杆12上,且第一冷凝杆131内部为空心结构;相邻两根第一冷凝杆131中间形成有供油烟进入的进风口100。

41.作为一种优选的实施方式,第一冷凝杆131内部空心结构沿其长度方向贯穿第一冷凝杆131两端形成开口,第一冷凝安装杆11和第二冷凝安装杆12上沿其长度方向上分别均匀分布有冷凝杆安装块5,第一冷凝杆131两端开口位置分别套设在第一冷凝安装杆11和第二冷凝安装杆12上的冷凝杆安装块5上,且第一冷凝杆131长度方向与第一冷凝安装杆11长度方向垂直。

42.作为一种优选的实施方式,第一冷凝杆131靠近第二冷凝板组件一侧为形成有组成供油烟流动的流道的第一冷凝弧面(图未示)。

43.作为一种优选的实施方式,第一冷凝弧面沿第一冷凝杆131长度方向上形成有供其表面冷凝油滴流向第一冷凝杆131端部的导流槽15。

44.作为一种优选的实施方式,第二冷凝板组件包括第二冷凝板体23和用于安装第二冷凝板体23的第三冷凝安装杆21、第四冷凝安装杆22,第二冷凝板体23相对两边分别安装在第三冷凝安装杆21和第四冷凝安装杆22上,第三冷凝安装杆21和第四冷凝安装杆22位于第二冷凝板体23所在平面上,出风口200设置在第二冷凝板体23表面。

45.作为一种优选的实施方式,第二冷凝板体23至少由沿第三冷凝安装杆21长度方向均匀分布的两根以上的第二冷凝杆231组成,每根第二冷凝杆231两端均分别安装在第三冷凝安装杆21和第四冷凝安装杆22上,且第二冷凝杆231内部为空心结构;相邻两根第二冷凝

杆231中间形成有供油烟排出的出风口200;第二冷凝板体23上的第二冷凝杆231与第一冷凝板体13上的第二冷凝杆231错位分布。

46.作为一种优选的实施方式,第二冷凝杆231内部空心结构沿其长度方向贯穿第二冷凝杆231两端形成开口,第三冷凝安装杆21和第四冷凝安装杆22上沿其长度方向上分别均匀分布有冷凝杆安装块5,第二冷凝杆231两端开口位置分别套设在第三冷凝安装杆21和第四冷凝安装杆22上的冷凝杆安装块5上,且第二冷凝杆231长度方向与第三冷凝安装杆21长度方向垂直。

47.作为一种优选的实施方式,第二冷凝杆231靠近第一冷凝板组件一侧为形成有组成供油烟流动的流道的第二冷凝弧面(图未示),第二冷凝弧面宽度大于等于由相邻两根第一冷凝杆131中间形成的进风口100宽度。

48.作为一种优选的实施方式,第二冷凝弧面沿第二冷凝杆231长度方向上形成有供其表面冷凝油滴流向第二冷凝杆231端部的导流槽15。

49.作为一种优选的实施方式,第一冷凝板组件和/或第二冷凝板组件上形成流道部分位置处采用航空铝材制作,航空铝材经表面氧化处理。

50.作为一种优选的实施方式,还包括用于安装第一冷凝板组件、第二冷凝板组件的外框31,外框31内部形成有收集从导流槽15流出冷凝油滴的槽体。

51.作为一种优选的实施方式,第一冷凝板组件上设置有用于将第一冷凝板组件安装在外框31内部的第一锁紧组件。

52.具体的,本实施例中,第一锁紧组件包括第一锁紧螺母(图未示),第一冷凝安装杆11与第二冷凝安装杆12上设置有第一螺孔41,外框31内部对应位置处设置有第二螺孔42,第一锁紧螺母穿过第一螺孔41与第二螺孔42将第一冷凝板组件安装在外框31内部。

53.作为一种优选的实施方式,第二冷凝板体23与第三冷凝安装杆21、第四冷凝安装杆22之间设置有将第三冷凝安装杆21与第二冷凝板体23、第四冷凝安装杆22与第二冷凝板体23锁紧的第二锁紧组件。

54.具体的,本实施例中,第二冷凝板体23两侧的第二冷凝杆231内部两端设置有第三螺孔43,第三冷凝安装杆21与第四冷凝安装杆22上对应位置处设置有第四螺孔44,第二锁紧组件包括第二锁紧螺母(图未示),第二锁紧螺母穿过第三螺孔43和第四螺孔44将第三冷凝安装杆21和第四冷凝安装杆22与第二冷凝板体23锁紧。

55.作为一种优选的实施方式,第二冷凝板组件上还设置有用于手拉的拉手24。

56.作为一种优选的实施方式,外框31上设置有用于卡接在油烟机上的卡接板14。

57.作为一种优选的实施方式,第二冷凝板组件卡接在外框31内部。

58.具体的,本实施例中,外框31底部设置有l型定位槽32将第二冷凝板组件卡接在外框31内部。由于第二冷凝板组件卡接在外框31内,因此,在日常清洗时,仅需通过拉手24将第二冷凝板组件从外框31内拉出,即可对第一冷凝板组件与第二冷凝板组件进行快速清洗。

59.作为一种优选的实施方式,第一冷凝弧面和/或第二冷凝弧面为一半圆弧面。

60.具体工作原理:

61.将第一冷凝安装杆、第二冷凝安装杆与第一冷凝板体通过第一锁紧组件安装在外框内部形成第一冷凝板组件,将第三冷凝安装杆、第四冷凝安装杆与第二冷凝板体通过第

二锁紧组件锁紧在一起形成第二冷凝板组件,之后将第二冷凝板组件卡接进外框内部,叠设在第一冷凝板组件上:先将第二冷凝板组件安装在定位槽内部,之后将第二冷凝板组件朝外框方向旋转,最终将第二冷凝板组件扣合在外框内部与第一冷凝板组件叠设在一起;需要拆卸时,可以拉动拉手将第二冷凝板组件直接拉出,就可以将第一冷凝板组件和第二冷凝板组件拆分,再进行第一冷凝板组件与第二冷凝板组件之间的清洗,需要细致清洗时,可进一步通过拧松第一锁紧组件或第二锁紧组件进行清洗。

62.以上所述仅为本实用新型的优选实施方式而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。