1.本实用新型涉及低压燃烧领域,具体指有一种全预混低压燃气燃烧系统及其燃烧炉。

背景技术:

2.燃烧头是燃烧炉的重要部件,用于连通连接至相应的燃气源,并从其表面的通孔输出燃气,从而输出火焰,用于居家或工业烹饪。

3.现有的燃烧头连通连接的是中压气源,其管道燃气输送的气压一般为90kpa左右。中压燃气进行加热,大气式的燃烧不完全将导致车间一氧化碳过高,同时,中压燃气的气压较高,点火的过程需要人工点火,过高的燃气气压容易造成危险。因此,需要一种低压燃烧系统以连接低压气源,但是现有的燃烧系统并不适用于低压气源。

4.针对上述的现有技术存在的问题设计一种全预混低压燃气燃烧系统及其燃烧炉是本实用新型研究的目的。

技术实现要素:

5.针对上述现有技术存在的问题,本实用新型在于提供一种全预混低压燃气燃烧系统及其燃烧炉,能够有效解决上述现有技术存在的问题。

6.本实用新型的技术方案是:

7.一种全预混低压燃气燃烧系统,包含燃烧头、连接管路、风机,

8.所述燃烧头包含若干燃烧段,所述燃烧段依次拼接,所述燃烧段为中空结构,所述燃烧段在其上表面设置诸多出气孔,所述出气孔连通至所述燃烧段的内部,所述出气孔为若干列并排设置;为所述出气孔的直径为1.5-2.5mm,同一列中相邻的出气孔之间的中心间距为4-6mm;

9.所述燃烧段连通连接有1-30kpa供气压力的燃气源以及所述风机,所述风机用于鼓入外界空气。

10.进一步地,所述燃烧段依次拼接成四边形、六边形、八边形其中的一种。

11.进一步地,所述燃烧段的上端面内折形成v字形结构,所述出气孔为两列,所述出气孔分别排列设置于所述v字形结构的两个边,所述出气孔的出气方向与相应的v字形结构的边相垂直。

12.进一步地,所述v字形结构的张开角度为85-95

°

,所述出气孔与所述v字形的底端的距离为12-13cm。

13.进一步地,所述第一管道和第二管道,所述第一管道和所述第二管道分别连通连接至其中一个燃烧段,所述第一管道连接至所述风机,所述第二管道连接至所述1-30kpa供气压力的燃气源。

14.进一步地,所述第二管道上,依燃气路径分别设置有球阀、过滤器、止回阀。

15.进一步地,所述过滤器和所述止回阀之间设置若干并联的第二管道分路,每个所

述第二管道分路均设置有电磁阀。

16.进一步地,其中至少一个燃烧段设置有点火棒,至少一个燃烧段连接有离子棒。

17.进一步地,所述出气孔的直径为2mm,同一列中相邻的出气孔之间的中心间距为5mm。

18.一种全预混低压燃气燃烧炉,设置有上述所述的一种全预混低压燃气燃烧系统。

19.本实用新型的优点:

20.本实用新型通过多个燃烧段头尾相连组成一圈密闭的通道,其中一个燃烧段连接至1-30kpa的低压燃气源和外界空气,混合后燃气和空气输入燃烧段中,燃气在燃烧头位置经高压放电的点火棒点燃,出气孔径及的中心间距可以有效保证火焰的连接性使之不会出现断火。离子棒检测到火焰燃烧释放出来的离子信号使程序控制器检测到燃烧器的工作状态。是的本实施例设计的燃烧头适用于低压燃气,并使得燃料燃烧充分可以减少对空气的污染。

21.燃料和空气在管道中混合输送至燃烧器出气口位置被高压放电点着。燃料和空气混合在出气口位置燃烧,控制器采集交流火焰离子信号,对火焰的燃烧进行判断。

22.同时,1.5-2.5mm出气孔径使得低压燃气从燃烧段内部喷射到出气孔外界时,燃气的气压足够。若出气孔大于此范围,低压燃气喷射的气压过低,点火后无法工作。4-6mm的中心间距,能够让各个出气孔按照一定的间距排列,可以另燃气的出火位置有足够的间距,提高效率。

附图说明

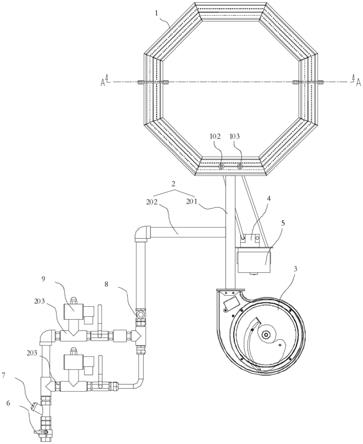

23.图1为本实用新型的结构示意图。

24.图2为图1的a-a剖视图的结构示意图。

25.图3为燃烧段的结构示意图。

具体实施方式

26.为了便于本领域技术人员理解,现将实施例结合附图对本实用新型的结构作进一步详细描述:

27.实施例一

28.参考图1-3,一种全预混低压燃气燃烧系统,包含燃烧头1、连接管路2、风机3,

29.所述燃烧头包含若干燃烧段1,所述燃烧段1依次拼接,所述燃烧段1为中空结构,所述燃烧段1在其上表面设置诸多出气孔101,所述出气孔101连通至所述燃烧段1的内部,所述出气孔101为若干列并排设置;为所述出气孔101的直径为1.5-2.5mm,同一列中相邻的出气孔101之间的中心间距为4-6mm;

30.所述燃烧段1连通连接有1-30kpa供气压力的燃气源以及所述风机3,所述风机3用于鼓入外界空气。中空结构用于通气。

31.所述燃烧段1为中空结构,所述燃烧段1在其上表面设置诸多出气孔101,所述出气孔101连通至所述燃烧段1的内部,所述出气孔101为若干列并排设置;

32.为所述出气孔101的直径为1.5-2.5mm,同一列中相邻的出气孔101之间的中心间距为4-6mm。本实施例中,所述出气孔的直径为2mm,同一列中相邻的出气孔之间的中心间距

为5mm。

33.进一步地,参考图2,所述燃烧段1依次拼接成四边形、六边形、八边形其中的一种。本实施例中,所述燃烧段1依次拼接成八边形,在其他实施例中,所述燃烧段1也可以依次拼接成四边形或者六边形。

34.进一步地,所述燃烧段1的上端面内折形成v字形结构。所述出气孔101为两列,所述出气孔101分别排列设置于所述v字形结构的两个边。所述v字形结构的张开角度为85-95

°

。所述出气孔101的出气方向与相应的v字形结构的边相垂直。

35.通过上述特殊结构的设置,使得v字形结构两边的出气孔101相对设置,其喷出的气体在v字形结构的上方相撞,从而使空气更好地混合,并且使火焰产生的热流向上。

36.进一步地,所述出气孔101与所述v字形的底端的距离为12-13cm。

37.进一步地,其中至少一个燃烧段1设置有点火棒102,至少一个燃烧段1连接有离子棒103。点火棒102是一种压缩气式喷火器所用的点燃装置,一般装在枪口,可多次发火;离子棒103可产生大量的带有正负电荷的气团,可以将经过它离子辐射区内的物体上所带有的电荷中和掉。并且,点火棒102连接至相应的点火变压器4,点火变压器4和离子棒103均连接有控制器5。离子棒103和点火棒102不属于本技术的核心改进点,且属于现有技术,在此不具体阐述其结构或工作原理。

38.所述第一管道201和第二管道202,所述第一管道201和所述第二管道202分别连通连接至其中一个燃烧段1,所述第一管道201连接至所述风机3,所述第二管道202连接至所述1-30kpa供气压力的燃气源。其中,第二管道202连接的是燃气源,并且是低压燃气源,其供气压力是1-30kpa,第一管道201连接的是外界空气,通过风机3鼓入。风机3鼓入外界空气的同时,将燃气与外界空气混合,再通过第一管道201输入到燃烧段1,供给燃烧使用。

39.所述第二管道上,依燃气路径分别设置有球阀6、过滤器7、止回阀8。

40.所述过滤器7和所述止回阀8之间设置若干并联的第二管道分路203,每个所述第二管道分路203均设置有电磁阀9。第二管道分路203与电磁阀9配合,提供不同压力的燃气,例如其中一个电磁阀9将燃气压力降低50%,另一个电磁阀9将燃气压力降低20%,通过开启不同的电磁阀9的,得到不同的组合产生的燃气压力,进而为燃烧段1提供不同压力的燃气,空气燃烧段1的火焰大小。

41.工作时,通电时全预混低压燃气燃烧系统开始工作:燃烧程序控制器电源工作指示灯亮起,控制器控制风机3开始工作。风机3进行吹扫工作,将燃烧段1内部可能残留的燃料排空保障点火安全。风机3吹扫后控制器5控制点火变压器4点火,点火棒102进行高压放电2秒过后控制器5控制电磁阀9打开,燃气从电磁阀9走向止回阀8。燃料和空气在管道中混合输送至燃烧器出气口位置被高压放电点着。燃料和空气混合在出气口位置燃烧,控制器5采集交流火焰离子信号,对火焰的燃烧进行判断。当出现意外熄火时,燃气燃烧器程序控制器控制器5关闭燃气电磁阀继电器从而切断燃气电磁阀电源并且红色故障灯亮起。

42.通过多个燃烧段1头尾相连组成一圈密闭的通道,其中一个燃烧段1连接至1-30kpa的低压燃气源和外界空气,混合后燃气和空气输入燃烧段1中,燃气在燃烧头位置经高压放电的点火棒102点燃,2mm出气孔径及5mm的中心间距可以有效保证火焰的连接性使之不会出现断火。离子棒103检测到火焰燃烧释放出来的离子信号使程序控制器检测到燃烧头的工作状态。是的本实施例设计的燃烧头适用于低压燃气,并使得燃料燃烧充分可以

减少对空气的污染。

43.同时,1.5-2.5mm出气孔径使得低压燃气从燃烧段1内部喷射到出气孔101外界时,燃气的气压足够。若出气孔大于此范围,低压燃气喷射的气压过低,点火后无法工作。4-6mm的中心间距,能够让各个出气孔101按照一定的间距排列,可以另燃气的出火位置有足够的间距,提高效率。

44.实施例二

45.一种全预混低压燃气燃烧炉,设置有实施例一所述的一种全预混低压燃气燃烧系统。

46.以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所做的均等变化与修饰,皆应属于本实用新型的涵盖范围。