1.本实用新型涉及一种清洗设备,具体的说,涉及了一种分体式电磁脉冲清洗机。

背景技术:

2.电磁脉冲清洗机是本技术人设计的一种换热器清洗设备,其原理是利用压缩空气与水产生的空化现象,对换热面进行冲击振荡,使附着物脱落,针对硬垢加入清洗药剂后能够加速溶解清洗,原有的电磁脉冲清洗机各部件集成在一起,导致体积比较大,在针对一些空间狭小的换热设备时清洗不便或者无法使用。

3.为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

技术实现要素:

4.本实用新型的目的是针对现有技术的不足,从而提供一种设计科学、适用于狭小空间、结构紧凑、实用性强的分体式电磁脉冲清洗机。

5.为了实现上述目的,本实用新型所采用的技术方案是:一种分体式电磁脉冲清洗机,包括分开设置的脉冲发生模块和供液模块,所述脉冲发生模块包括喷射器、空压机、四通阀和回水排污三通阀,所述喷射器包括气液流道、开设在所述气液流道侧壁的进液口、进气管和气液输出管,所述进气管从所述气液流道的一端插入,所述进气管的进气端设置有单向阀,所述气液输出管从所述气液流道的另一端插入,所述进气管的出气口正对所述气液输出管的输入口设置并留存气液混合间隙,所述空压机的出气口通过管路连通所述进气管的进气口,所述四通阀的进液口连通所述气液输出管的输出口,所述四通阀的两个工作液口分别连接有出水对接口和回水对接口,所述四通阀的出液口连接回水排污三通阀;所述供液模块对应所述气液流道侧壁上的进液口设置有清洗液出水管,所述供液模块对应所述回水排污三通阀设置有清洗液回水管。

6.基于上述,所述进气管内还设置有流量调节阀,所述流量调节阀包括斜向气孔、正对所述斜向气孔设置的阀堵和连接在所述阀堵后方的进退螺栓,通过转动所述进退螺栓能够调节所述阀堵与所述斜向气孔的间隙。

7.基于上述,所述气液流道外壁上缠绕有加热带。

8.基于上述,所述进气管的出气口孔径小于所述气液输出管的输入口孔径设置,所述气液流道侧面的进液口避开所述气液混合间隙设置。

9.基于上述,所述供液模块包括高压水泵、过滤器和多功能汽水搅拌罐,所述多功能汽水搅拌罐包括罐体、设置在所述罐体内的搅拌桨、驱动所述搅拌桨转动的减速电机和设置在所述罐体内的滤药网,所述滤药网对应所述搅拌桨开设有通孔,所述搅拌桨向下穿过所述通孔设置,所述滤药网将所述罐体分割为溶解腔和滤液腔,所述溶解腔顶部开设有加药人孔,所述溶解腔中部连通所述清洗液回水管,所述过滤器设置在所述清洗液回水管上,所述滤液腔连通所述清洗液出水管,所述高压水泵设置在所述清洗液出水管上。

10.基于上述,所述溶解腔顶部开设有溢流口,所述溶解腔底部开设有备用加药口,所

述滤液腔上开设有补水口,所述滤液腔底部开设有排污口。

11.基于上述,所述罐体上还设置有液位计。

12.基于上述,所述搅拌桨与所述通孔之间通过轴承连接。

13.本实用新型相对现有技术具有实质性特点和进步,具体的说,本实用新型将脉冲发生模块和供液模块分开设置,其中,脉冲发生模块仅集成有喷射器、空压机、四通阀和回水排污三通阀,故可将脉冲发生模块的体积设置得很小,以便单独放置在空间狭小的设备空间内,将体积较大的供液模块放置在厂房外面等较大空间处,通过在气液流道侧壁上的进液口与清洗液出水管、所述回水排污三通阀与清洗液回水管之间连接管道,即可进行供液清洗,所述空压机输出的压缩空气与输入的清洗液在气液流道内混合,形成脉冲清洗液,所述出水对接口和所述回水对接口用于对接需要清洗的换热器,从而实现电磁脉冲清洗,在所述进气管的进气端设置所述单向阀,实现单向进气的功能,在连接管路时,无需再额外组装单向阀,从而简化了组装步骤,使整体结构更加紧凑。

14.进一步地,通过转动所述进退螺栓能够调节所述阀堵与所述斜向气孔的间隙,通过所述阀堵与所述斜向气孔的间隙改变,改变进气流量,从而改变气液混合比例,方便工作人员根据不同的清洗作业情况进行调节;所述加热带的设置,可以对气液混合清洗液进行加热,提高清洗温度,从而提高清洗效果;进气管的出气口孔径小于气液输出管的输入口孔径、所述气液流道侧面的进液口避开所述气液混合间隙,可以加强气液混合效果。

15.进一步地,在所述清洗液回水管设置过滤器,能够去除清洗液中的大颗粒杂质后返回所述溶解腔内,根据清洗情况,可以从所述加药人孔加入清洗药品,启动所述搅拌桨搅拌溶解,从所述清洗液出水管排出,经过所述高压水泵的加压后输入所述喷射器内,形成循环,所述滤药网可避免未溶解的药品进入换热器内。

16.进一步地,所述溢流口的设置,方便将过多的清洗液及时地排出去,所述备用加药口方便在使用过程中,根据实时清洗效果,添加一定量的清洗药品,所述补水口方便引入水源,保证清洗液的量,所述排污口方便定期对所述滤液腔排污;所述液位计方便工作人员查看所述罐体内的液位;所述轴承的设置,使所述搅拌桨的转动更加顺畅。

附图说明

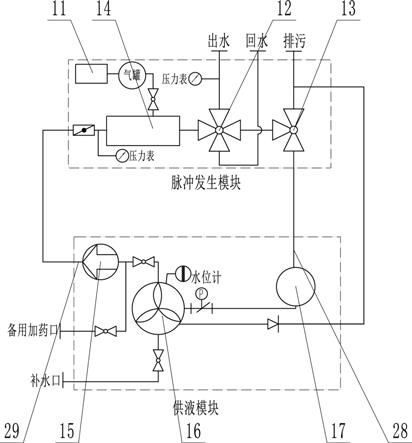

17.图1是本实用新型中分体式电磁脉冲清洗机的原理结构图。

18.图2是本实用新型中喷射器的结构示意图。

19.图3是本实用新型中多功能汽水搅拌罐的结构示意图。

20.图中:1. 气液流道;2. 进液口;3. 进气管;4. 气液输出管;5. 单向阀;6. 气液混合间隙;7. 斜向气孔;8. 阀堵;9. 进退螺栓;10. 加热带;11. 空压机;12. 四通阀;13. 回水排污三通阀;14. 喷射器;15. 高压水泵;16. 多功能汽水搅拌罐;17. 过滤器;18. 加药人孔;19. 减速电机;20. 液位计;21. 溢流口;22. 罐体;23. 滤药网;24. 补水口;25. 排污口;26. 搅拌桨;27. 备用加药口;28. 清洗液回水管;29. 清洗液出水管;30. 溶解腔;31. 滤液腔;32. 轴承。

具体实施方式

21.下面通过具体实施方式,对本实用新型的技术方案做进一步的详细描述。

22.如图1-3所示,一种分体式电磁脉冲清洗机,包括分开设置的脉冲发生模块和供液模块,所述脉冲发生模块包括喷射器14、空压机11、四通阀12和回水排污三通阀13,所述供液模块包括包括高压水泵15、过滤器17和多功能汽水搅拌罐16。

23.所述喷射器14具体包括气液流道1、开设在所述气液流道1侧壁的进液口2、进气管3和气液输出管4,所述进气管3从所述气液流道1的一端插入,所述进气管3的进气端设置有单向阀5,所述气液输出管4从所述气液流道1的另一端插入,所述进气管3的出气口正对所述气液输出管4的输入口设置并留存气液混合间隙6,所述进气管3的出气口孔径小于所述气液输出管4的输入口孔径设置,进液口2避开所述气液混合间隙6设置,所述空压机11的出气口通过管路连通所述进气管3的进气口,所述四通阀12的进液口连通所述气液输出管4的输出口,所述四通阀12的两个工作液口分别连接有出水对接口和回水对接口,所述四通阀12的出液口连接回水排污三通阀13。

24.为了方便调节气液混合比例,所述进气管3内还设置有流量调节阀,所述流量调节阀包括斜向气孔7、正对所述斜向气孔7设置的阀堵8和连接在所述阀堵8后方的进退螺栓9,通过转动所述进退螺栓9能够调节所述阀堵8与所述斜向气孔7的间隙。

25.为了提高清洗效果,所述气液流道1外壁上缠绕有加热带10。

26.喷射器14的工作原理:

27.工作人员根据不同的清洗作业情况,通过转动所述进退螺栓9能够调节所述阀堵8与所述斜向气孔7的间隙,通过所述阀堵8与所述斜向气孔7的间隙改变,改变进气流量,从而改变气液混合比例,通过所述加热带10调节合适的清洗液温度,液体从进液口2进入气液流道1中,进气管3由空压机11提供高压气源,单向阀5防止气体倒流,进液口2输入清洗液,由于变径效应,高压空气与液体可充分混合,从而形成脉冲清洗液,从气液输出管4喷出。

28.所述多功能汽水搅拌罐16具体包括罐体22、设置在所述罐体22内的搅拌桨26、驱动所述搅拌桨26转动的减速电机19和设置在所述罐体22内的滤药网23,所述滤药网23对应所述搅拌桨26开设有通孔,所述搅拌桨26向下穿过所述通孔设置,所述滤药网23将所述罐体22分割为溶解腔30和滤液腔31,所述溶解腔30顶部开设有加药人孔18,所述溶解腔30中部连通所述清洗液回水管28,所述过滤器17设置在所述清洗液回水管28上,所述滤液腔31连通所述清洗液出水管29,所述高压水泵15设置在所述清洗液出水管29上,所述溶解腔30顶部开设有溢流口21,所述溶解腔30底部开设有备用加药口27,所述滤液腔31上开设有补水口24,所述滤液腔31底部开设有排污口25。

29.为了方便观察罐体22内的液位,所述罐体22上还设置有液位计20。

30.为了使搅拌桨26转动更加顺畅,所述搅拌桨26与所述通孔之间通过轴承32连接。

31.具体使用时,将脉冲发生模块单独放置在空间狭小的设备空间内,将体积较大的供液模块放置在厂房外面等较大空间处,用管道将气液流道1侧壁上的进液口2与清洗液出水管29、所述回水排污三通阀13与清洗液回水管28之间连通,用所述出水对接口和所述回水对接口与需要清洗的换热器对接好,根据清洗情况,可以从所述加药人孔18向罐内清洗液加入清洗药品,启动所述搅拌桨26搅拌溶解后,从所述清洗液出水管29排出,经过所述高压水泵15的加压后输入所述喷射器14内,在气液流道1形成脉冲清洗液,实现对换热器的脉冲式清洗,清洗过后,清洗液经过过滤器17过滤掉大颗粒杂质后,返回罐体22中,形成循环式清洗。

32.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。