1.本实用新型涉及一种集中熔化炉,属于热处理设备技术领域。

背景技术:

2.现有技术中,对于铝块的加工步骤主要分为以下几个步骤,首先将先放入熔铝炉进行熔炼行程铝业,然后将铝业转移到保温炉中进行保温,上述过程中需要将铝液进行转移较为麻烦,现有技术中存在铝液密度不均的问题。

技术实现要素:

3.本实用新型的主要目的在于提供一种集中熔化炉,将金属的熔炼和保温集成一体,且出料的金属溶液品质更高。

4.为实现上述目的,本实用新型采取的技术方案为:一种集中熔化炉,包括炉体本体、搅拌装置和烧嘴,炉体本体上设有搅拌箱,所述搅拌箱内形成有搅拌腔,炉体本体内形成有第一内腔、流道和第二内腔,所述第一内腔和第二内腔之间通过流道相连通,第二内腔与搅拌腔相连通,炉体本体上对应于第一内腔的位置设有第一炉门,对应于第二内腔的位置设有第二炉门,所述搅拌装置与搅拌箱位置相对应,且搅拌装置可进入搅拌腔进行搅拌,所述烧嘴插入于炉体本体内,且至少有一根烧嘴处于第一内腔内。

5.进一步地,上述集中熔化炉,其中:所述第二内腔的最低点低于第一内腔的最低点,所述流道与第二内腔的连接口低于流道与第一内腔的连接口。

6.进一步地,上述集中熔化炉,其中:所述搅拌装置包括丝杆、搅拌杆、第二电机和封盖,所述丝杆上设有一固定块,所述第二电机安装于固定块上,所述搅拌杆与第二电机相连接,所述封盖固定连接于搅拌杆上,所述丝杆带动固定块上下移动,可使得搅拌杆插入搅拌腔内,且搅拌时,所述封盖盖于搅拌箱上方开口。

7.进一步地,上述集中熔化炉,其中:所述炉体本体旁侧还设有升降机构,所述升降机构包括载体、第一电机、齿轮箱、皮带轮、连杆和夹紧件,所述第一电机与齿轮箱固定连接,所述连杆穿插于齿轮箱内,所述皮带轮设置于载体两侧,且所述连杆的两端分别与两个皮带轮的转轮相连接,所述载体通过夹紧件与皮带轮的传送带固定连接,所述第一电机转动经齿轮箱转向带动连杆转动,从而可带动转轮转动,使得载体可随传送带上下位移。

8.进一步地,上述集中熔化炉,其中:所述第二内腔内插入有加热棒。

9.进一步地,上述集中熔化炉,其中:所述第二内腔内插入有烧嘴。

10.进一步地,上述集中熔化炉,其中:所述炉体本体上设有出料口和入料口,所述入料口与第一内腔位置相对应,所述出料口与第二内腔位置相对应,所述第一炉门可封闭或打开入料口,所述第二炉门可封闭或打开出料口。

11.与现有技术相比,本实用新型具有如下有益效果:本实用新型形成有第一内腔和第二内腔,分别进行熔炼和保温,集成熔炼和保温为一体,免去了熔炼后将滤液转移至保温炉的过程,简化了铝加工工艺的操作,操作更为简便,提高了生产过程中的安全性;且本实

用新型设有搅拌装置,使得铝液的密度更为均匀,此外,本实用新型还设有升降装置便于工作人员进行观察和检修。

附图说明

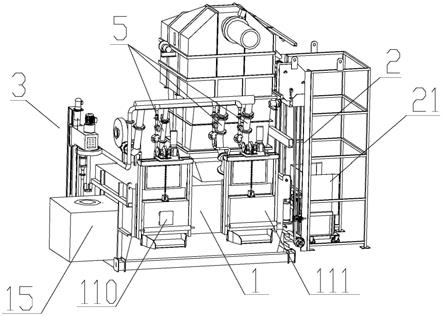

12.图1为本实用新型一种集中熔化炉示意图;

13.图2为本实用新型一种集中熔化炉后侧示意图;

14.图3为升降机构结构示意图;

15.图4为炉体本体示意图;

16.图5为炉体本体剖视图;

17.图中:1-炉体本体;11-第一内腔;12-流道;13-第二内腔;14

‑ꢀ

搅拌腔;15-搅拌箱;16-出料口;17-入料口;110-第二炉门;111-第一炉门;2-升降机构;21-载体;22-第一电机;23-齿轮箱;24-皮带轮;25-连杆;26-夹紧件;3-搅拌装置;31-丝杆;32-搅拌杆;33-第二电机;34-封盖;4-加热棒;5-烧嘴。

具体实施方式

18.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

19.如图1-5所示,一种集中熔化炉,包括炉体本体1、搅拌装置3 和烧嘴5,炉体本体1侧方设有搅拌箱15,搅拌箱15内形成有搅拌腔14,炉体本体1内形成有第一内腔11、流道12和第二内腔13,第一内腔11和第二内腔13之间通过流道12相连通,第二内腔13与搅拌腔14相连通,炉体本体1上对应于第一内腔11的位置设有第一炉门111,对应于第二内腔13的位置设有第二炉门110,所述搅拌装置 3与搅拌箱15位置相对应,且搅拌装置3可上下移动进入或离开搅拌箱15,所述烧嘴5插入于炉体本体1内,且至少有一根烧嘴5处于第一内腔11内。

20.优选地,如图5所示,所述第二内腔13的最低点低于第一内腔 11的最低点,所述流道12与第二内腔13的连接口低于流道12与第一内腔11的连接口。

21.如图3所示,所述炉体本体1旁侧还设有升降机构,所述升降机构包括载体21、第一电机22、齿轮箱23、皮带轮24、连杆25和夹紧件26,所述第一电机22与齿轮箱23固定连接,所述连杆25穿插于齿轮箱内,所述皮带轮24设置于载体21两侧,且所述连杆25的两端分别与两个皮带轮24的转轮相连接,所述载体21通过夹紧件 26与皮带轮24的传送带固定连接。通过第一电机22转动经齿轮箱 23转向带动连杆25转动,从而可带动转轮转动,使得载体21可随传送带上下位移。工作人员可以通过载体21上升至炉体顶端进行检修和观察。

22.如图2所示,搅拌装置3包括丝杆31、搅拌杆32、第二电机33 和封盖34,所述丝杆31上设有一固定块,所述第二电机33安装于固定块上,所述搅拌杆32与第二电机33相连接,所述封盖34固定连接于搅拌杆32上。通过丝杆31带动固定块上下移动,可使得搅拌杆32插入搅拌腔14内,搅拌时,封盖34盖于搅拌箱15上方开口,第二电机33转动可带动搅拌杆32转动,将铝液搅拌更为均匀。

23.如图1和图2所示,优选地,烧嘴5设有三根,其中一根插入于第二内腔13内,剩余两根插入于第一内腔11内,这里需要说明的是,并不一定需要在第二内腔13内插入烧嘴5,也

可在第二内腔13内插入加热棒4,保证铝液可在第二内腔13内保温即可。如图4所示,炉体本体1前侧面上设有出料口16和入料口17,所述入料口17与第一内腔11位置相对应,所述出料口16与第二内腔13位置相对应,第一炉门111可封闭或打开入料口17,第二炉门可封闭或打开出料口 16。

24.本实用新型工作原理如下:入料时,打开第一炉门111从入料口 17处将铝块放入第一内腔11,经烧嘴5加热将铝块融化形成铝液,铝液经流道12进入第二内腔13中,通过烧嘴5或加热棒4进行保温,同时搅拌装置3将铝液进行搅拌,使得铝液的密度更为均匀,最后可打开第二炉门110,使得铝液从出料口16流出。通过升降装置可对集中炉进行观察和检修。

25.通过以上描述可以看出,本实用新型形成有第一内腔11和第二内腔13,分别进行熔炼和保温,集成熔炼和保温为一体,免去了熔炼后将滤液转移至保温炉的过程,简化了铝加工工艺的操作,操作更为简便,提高了生产过程中的安全性;且本实用新型设有搅拌装置,使得铝液的密度更为均匀,此外,本实用新型还设有升降装置便于工作人员进行观察和检修。

26.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。