1.本实用新型涉及到一种蒸汽发生器环保炉胆,具体涉及到一种蒸汽发生器环保炉胆。

背景技术:

2.蒸汽发生器是利用燃料或其他能源的热能把水加热成为蒸汽的机械设备。

3.国家规定锅炉的水容量大于30升且压力≥0.1mpa,则属于特种设备,企业需要为特种设备办理锅炉证,为了降低锅炉使用的风险及减少办理各种证件的烦琐手续,本实用新型设计了一款水容量小于30升的锅炉设备,由于不属于国家规定的特种设备,可以无需办理锅炉证。我们通常也叫这类设备称为蒸汽发生器。

4.水容量小于30升,上述硬性要求会导致蒸汽发生器设计难度急剧上升,导致一般蒸汽发生器蒸发量都比较小,市面上一般是小于500kg/h蒸发量,对蒸汽发生器的利用效率低,而本发明设计的蒸汽发生器的蒸发量可以做到1000

‑

2000kg/h。

5.由于设计难度较大,市面上的蒸汽发生器燃料都是单一的,因为燃油燃气这类型燃烧设备对炉膛尺寸有较高的要求,需要足够的纵深,火焰喷出来的长度必须符合燃烧器的要求,通常市面上的生物质蒸汽发生器炉膛纵深小,导致无法使用燃烧器进行烧柴油或者其他可燃气体,例如:生物质颗粒的蒸汽发生器,只能烧生物质颗粒。燃油燃气蒸汽发生器只能用柴油或者气体燃料。而我们设计的这种炉体结构有较大尺寸的炉膛,纵深长度也够,所以可以适配使用多种燃料。

技术实现要素:

6.为了解决现有技术中的小于30升的蒸汽发生器的燃料单一、蒸发量小,难以满足市场需求,本实用新型提供了一种蒸汽发生器环保炉胆,本实用新型的技术方案的炉胆的蒸汽发生器的蒸发量可以做到1000

‑

2000kg/h。

7.本实用新型的技术方案如下:

8.一种蒸汽发生器环保炉胆,炉胆包括上集箱、下集箱以及水管;所述水管与上集箱和下集箱连通;所述水管设有多根,分别组成第一水管组和第二水管组,所述第一水管组的两端分别连接上集箱和下集箱的内侧,所述第二水管组的两端分别连接上集箱和下集箱的外侧;所述下集箱呈u型、v型或者o型;所述第一水管组设有烟气入口部。所述第一水管组和第二水管组之间设有挡墙,挡墙将第一水管组和第二水管组所围成的空间分为第一烟区和第二烟区,第一烟区与第二烟区之间设有烟气连接通道。

9.进一步地,第二水管组的各个水管壁之间无缝隙。

10.进一步地,第一水管组烟气入口部供烟气通过,第一水管组除烟气入口部的其余部分的各个水管壁之间无缝隙。

11.优选地,第一水管组内的各根水管通过铁片焊接,铁片分为两部分,一部分到达水管的上部,一部分没有到达水管的上部,铁片没有到达的各根水管的部分即是烟气入口部。

12.优选地,第二水管组内的各根水管通过铁片焊接,铁片将第二水管组内的各根水管之间缝隙全部封死,保证烟气在第一水管组和第二水管组内充分吸收后,经挡墙下方的烟气连接通道,保证烟气在第一烟区充分利用后,在进入第二烟区,最大限度的利用烟气的热量,再由烟囱排出。

13.进一步地,上集箱为圆筒形状,上集箱内充满水蒸气。

14.进一步地,水在下集箱、水管受热,产生蒸汽进入上集箱,通过上集箱蒸汽出口排出。进一步地,两个炉胆成组使用,分别设置在底座的两侧。

15.进一步地,成组使用的两个炉胆的中间设置为炉膛,炉膛内为燃料燃烧的火焰。

16.进一步地,第一水管组设有n1根水管,n1≥1;所述第二水管组设有n2根水管,n2≥1。

17.本技术方案中的多种燃料可以通用,燃料为固体燃料、液化气、天然气、柴油一种或者几种,燃料也可以采用木柴。

18.有益效果:

19.本实用新型首次采用u型或者v型或者o型以及其他回转形状类似u型或者v型的下集箱,以及多根水管组成的第一水管组和第二水管组,可以最大程度减少炉体内部水容量,且最大程度增加炉胆的受热面积,从而使锅炉蒸发量做大,并且符合国家标准水容量小于30升的这个条件;本发明采用双炉胆结构,炉膛内的火焰直接加热位于炉膛两侧的炉胆的第一水管组,烟气由第一烟区进入第二烟区,进一步利用了烟气的热量;本发明的炉膛设于双炉胆之间,相比于现有技术中的蒸汽发生器的炉膛设置在炉胆的内部,炉膛的纵深受炉胆的长度(或者高度)限制,炉膛的尺寸可以比现有技术中的炉膛的尺寸大,进一步增加炉胆的受热面积,从而使锅炉蒸发量进一步加大。

附图说明

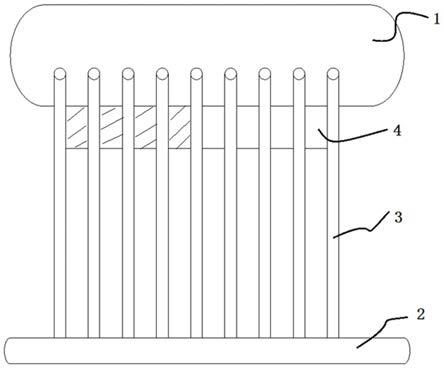

20.图1为本实用新型实施例1中的一种蒸汽发生器环保炉胆的侧视图。

21.图2为本实用新型实施例1中的一种蒸汽发生器环保炉胆的放置在底座上的侧视图。

22.图3为本实用新型实施例1中的一种蒸汽发生器环保炉胆的正视图的示意简图。

23.图4为本实用新型实施例1中的一种蒸汽发生器环保炉胆成组使用,放置在底座上的示意图。

24.图5为本实用新型实施例1中的一种蒸汽发生器环保炉胆的底座的主视图的示意图。

25.图6为本实用新型实施例1中的一种蒸汽发生器环保炉胆的底座的主视图的剖面示意图。

26.图7为本实用新型实施例1中的一种蒸汽发生器环保炉胆的底座的俯视图的示意图。

27.图8为本实用新型实施例中第一烟区和第二烟区的示意图。

28.附图标记如下:1

‑

上集箱;2

‑

u型下集箱;3

‑

第一水管组;4

‑

烟气入口部;5

‑

第二水管组;6

‑

烟箱;7

‑

底座;8

‑

炉门;9

‑

左侧清灰口;10

‑

右侧清灰口;11

‑

下侧清灰口;12

‑

炉排;13

‑

耐火砖;14

‑

风箱;15

‑

积灰槽;16

‑

鼓风机接口;17

‑

风管;18

‑

炉膛,19

‑

第一烟区,20

‑

第二

烟区,21

‑

挡墙,22

‑

烟气连接通道。

具体实施方式

29.下面结合附图和具体实施方式对本发明做进一步的说明。

30.如图1和图2所示,炉胆包括上集箱1、u型下集箱2以及水管;水管与上集箱1和u型下集箱2连通;水管设有多根,分别组成第一水管组3和第二水管组5,第一水管组3的两端分别连接上集箱1和u型下集箱2的内侧,第二水管组5的两端分别连接上集箱1和u型下集箱2的外侧;第一水管组3和第二水管组5的一端分别连接在u型下集箱2的u型的两翼上;第一水管组3靠近上集箱1部位设有烟气入口部4。

31.如图8所示,第一水管组3和第二水组管5围成了密闭的空间,其中挡墙将21上述空间分为两部分,第一烟区19和第二烟区20,挡墙下方还设有烟气连接通道22,连通第一烟区19和第二烟区20。

32.炉胆放置在底座7上,本实施例中还设置有烟箱6。

33.第一水管组3的烟气入口部4供烟气通过,第一水管组3除烟气入口部4其余部分的各个水管壁之间无缝隙;第二水管组5的各个水管壁之间无缝隙。本实施例中,水管壁之间焊接了铁片,第二水管组5各个水管壁之间的缝隙全部由焊接的铁片封死;第一水管组3留出烟气入口部4,其余部分缝隙用铁片焊接后封死,蒸汽发生器工作时保证烟气由烟气入口部4进入第一水管组3与第二水管组5之间,充分利用烟气的热量。

34.如图3所示,u型下集箱2的内侧与第一水管组3的水管的底部连接,第一水管组3的水管的顶部与上集箱1连接,上集箱1与第二水管组5的水管的顶部连接,第二水管组5的水管的底部与u型下集箱2的外侧连接;水在u型下集箱2、分别进入第一水管组3、第二水管组5中,火焰及烟气将u型下集箱2、第一水管组3、第二水管组5中的水加热为水蒸气,水蒸气进入上集箱1,水蒸气在上集箱1中经蒸汽出口排出。

35.如图4所示,炉胆成对使用,放置在底座7上,两个炉胆的中间为炉膛18,炉膛18的深度,不受每个的炉胆内部纵深的限制,可以加大炉膛18的纵深,进一步提高蒸汽发生器的热量利用率。

36.结合图3、4和8所示,箭头指示了烟气的流动图,炉膛18内的火焰在第一水管组3的外侧加热,烟气由烟气入口部4进入第一水管组3和第二水管组5之间,烟气在第一烟区19停留,烟气加热位于前侧的一水管组3和第二水管组5(相对于附图方位及烟气的流向来讲的,不对本专利构成限制),然后通过烟气连接通道22进入第二烟区,烟气继续加热后侧的第一水管组3和第二水管组5,后经过烟箱6(图3中示出的),再由烟囱(图中未示出)排出。

37.如图5所示,底座7的中间设置有炉门8,底座7的左侧设有左侧清灰口9,右侧设有右侧清灰口10,下侧设有下侧清灰口11。

38.如图6所示,底座7的主视图的剖面示意图,炉排12设置在炉膛18的下方,炉排12的左右两侧设置有耐火砖13,耐火砖13之间的缝隙为风管17,耐火砖13的外侧分别为风箱14和积灰槽15,积灰槽15设置在风箱14的上方,风管17连通风箱14与炉膛18。

39.如图7所示,底座7的俯视图的示意图,鼓风机接口16设置在与底座7炉门8相对侧,风箱14设置在底座7的最外侧,风箱14通过耐火砖13之间的风管17,将风送入炉膛18。