1.本技术涉及相变换热技术领域,特别涉及一种变热导率热管系统及其热导率控制方法。

背景技术:

2.热管具有良好的传热性能,被广泛的应用于宇航、军工等行业。

3.在某些特定场景,如核电站反应堆,需要对热源的温度做出精准的控制,使其保持在合适的工作温度,从而保证安全性。但是,有些不可预料的情况,会导致热源的温度在短时间内发生剧烈的变化,这时就需要热管系统能够及时的做出反应,将热源的温度调节到合适的范围内。

4.但在现有技术中,热管一经制造,其热导率基本是保持不变的,这也就导致其传热效率基本也是保持不变的,无法随着热源温度的变化而调整传热效率,不能满足某些对热源温度有严格要求的场景的使用。

5.申请内容

6.本技术的第一目的在于提供一种变热导率热管系统,可以根据热源温度的变化对热管的热导率进行调整。

7.本技术的技术方案是这样实现的:

8.该变热导率热管系统包括热管、惰性气体罐和控制器;

9.所述热管包括蒸发段和冷凝段;所述惰性气体罐的出口端与所述冷凝段连通;

10.所述惰性气体罐的罐壁设置加热装置,所述蒸发段的表面设置至少一个第一温度传感器,所述冷凝段的表面设置至少一个第二温度传感器;

11.所述第一温度传感器、所述第二温度传感器和所述加热装置分别与所述控制器连接;所述控制器接收并处理所述第一温度传感器和所述第二温度传感器的温度信息,并控制所述加热装置的工作功率。

12.在优选的实施方式中,所述变热导率热管系统还包括空间位移装置,所述空间位移装置与所述惰性气体罐连接,用于带动所述惰性气体罐在三维空间内进行位置调整;

13.所述热管还包括软管段,所述软管段的两端分别与所述蒸发段和所述冷凝段连通;

14.在所述软管段的表面设置第三温度传感器和第四温度传感器,所述第三温度传感器、所述第四温度传感器和所述空间位移装置分别与所述控制器连接;所述控制器接收并处理所述第三温度传感器和所述第四温度传感器的温度信息,并控制所述空间位移装置的运动姿态。

15.在本技术较佳的技术方案中,所述热管内填充的相变介质为碱金属液体、水、氟利昂、氨液和丙酮中的一种。

16.在本技术较佳的技术方案中,所述软管段包括金属材质的波纹管,以及缠绕于所述波纹管外部的带状金属编织结构。

17.在本技术较佳的技术方案中,所述第三温度传感器和所述第四温度传感器分别位于所述软管段弯折位置的两侧。

18.在本技术较佳的技术方案中,所述空间位移装置为机械手或者空间移动平台。

19.在本技术较佳的技术方案中,所述蒸发段的表面每间隔70mm~130mm设置一个第一温度传感器,所述冷凝段的表面每间隔70mm~130mm设置一个第二温度传感器。

20.在本技术较佳的技术方案中,所述惰性气体罐的表面设置第五温度传感器。

21.在本技术较佳的技术方案中,所述加热装置为贴片式电加热器。

22.本技术的另一个目的是提供了一种基于所述变热导率热管系统的热导率控制方法,包括以下步骤:

23.实时获取热源的热源温度ts;

24.当所述热源温度ts大于第一预设范围的最大值时,所述控制器控制所述加热装置减小工作功率或停止工作,使惰性气体流回所述惰性气体罐内,从而缩短所述冷凝段内的惰性气体段的长度,增加所述冷凝段的热导率;

25.当所述热源温度ts小于第一预设范围的最小值时,所述控制器控制所述加热装置增大工作功率,使所述惰性气体罐内的惰性气体流入所述冷凝段,从而增长所述冷凝段内的惰性气体段的长度,减小所述冷凝段的热导率;

26.通过所述控制器对所述加热装置的工作功率的调整,使所述热源温度ts回归并保持在所述第一预设范围内。

27.在本技术较佳的技术方案中,所述的热导率控制方法还包括步骤:

28.所述控制器实时接收所述第一温度传感器发送的蒸发段温度te以及所述第二温度传感发送的冷凝段温度tc;

29.通过所述控制器对所述加热装置的工作功率的调整,使所述蒸发段温度te保持在第二预设范围内,使所述冷凝段温度tc保持在第三预设范围内。

30.在本技术较佳的技术方案中,所述的热导率控制方法还包括空间位移装置,所述空间位移装置与所述惰性气体罐连接,用于带动所述惰性气体罐实现三维空间内的位置调整;

31.所述热管还包括软管段,所述软管段的两端分别与所述蒸发段和所述冷凝段连通;

32.在所述软管段的表面设置第三温度传感器和第四温度传感器,所述第三温度传感器、所述第四温度传感器和所述空间位移装置分别与所述控制器连接;

33.所述控制器接收所述第三温度传感器发送的温度信息t3和所述第四温度传感器的发送的温度信息t4,当t3和t4之间的差值td大于软管温差预设值时,所述控制器控制所述空间位移装置带动所述惰性气体罐在空间内移动,从而改变所述软管段的空间姿态,直至td小于软管温差预设值。

34.本技术的有益效果为:

35.本技术的方案通过改变惰性气体罐的温度,来控制惰性气体流入热管冷凝段的量,从而在冷凝段内形成长度可调的气塞,以此来改变热管的热导率,使其能够在热源温度发生变化的时候做出更快速及时的反应,使热源的温度更加稳定。

附图说明

36.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

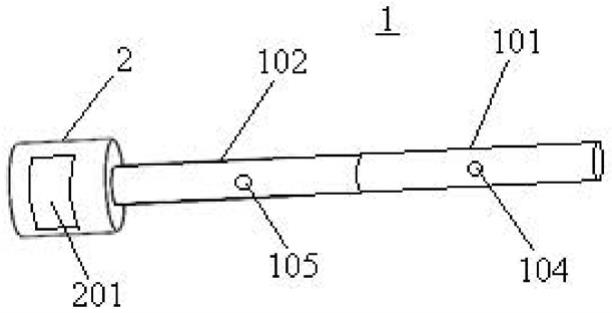

37.图1为本技术提供的第一实施例的结构示意图;

38.图2为本技术提供的第二实施例的结构示意图;

39.图3为本技术提供的第三实施例的结构示意图;

40.图4为本技术提供的第三实施例的控制逻辑示意图;

41.图中标号:

42.1-热管;101-蒸发段;102-冷凝段;103-软管段;104-第一温度传感器;105-第二温度传感器;106-第三温度传感器;107-第四温度传感器;

43.2-惰性气体罐;201-加热装置;202-第五温度传感器;

44.3-机械手;

45.4-控制器。

具体实施方式

46.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

47.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

48.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

49.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

50.此外,术语“水平”、“竖直”、“悬垂”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

51.在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接

相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

52.下面结合附图,对本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

53.第一实施例

54.如图1所示,本实施例提供了一种变热导率热管系统,包括热管1、惰性气体罐2和控制器4。

55.其中,热管1包括蒸发段101和冷凝段102;惰性气体罐2的出口端与冷凝段102连通。

56.在惰性气体罐2的罐壁设置加热装置201,例如电加热贴片。在蒸发段101的表面设置一个第一温度传感器104,在冷凝段102的表面设置一个第二温度传感器105。

57.第一温度传感器104、第二温度传感器105和加热装置201分别与控制器4电连接。

58.在其他的实施方式中,加热装置201也可以采用其他的结构形式或者加热方式,如加热棒、加热管、加热腔、红外加热、电磁加热等。

59.一般情况下,热管的热导率几乎是保持不变。因此,当热管的热负荷或者热沉条件变化时,热管的工作温度也随之改变。

60.由公式(1)可知,当热沉温度不变而传热量变化时,蒸发段的温度将发生变化;当热沉温度变化时,热管蒸发段的工作温度也会发生变化。

61.q=g*(te-tc)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

62.其中,q为传热量,g为热导率,te为蒸发段的温度,tc为冷凝段的温度。

63.本实施例中,通过增加惰性气体罐2的方法,在内部填充氮气、氦气或氩气等惰性气体,在热管1不工作时,惰性气体均匀分布在整个热管1的蒸汽空间内。热管1启动后,惰性气体被工质蒸汽流扫到冷凝段102,并且滞流,形成气塞。此时,冷凝段102的热导率gc如公式(2):

64.gc=hc*lp*lc

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

65.其中,hc为冷凝段的换热系数,lp为有效冷凝段的管外周长,lc为有效冷凝段的长度。

66.由公式(1)可知,随着传热量q增加,蒸发段的温度te增加,因而会压缩气塞,使有效冷凝段的长度lc增加,从而冷凝段的热导率gc增加,这样使得蒸发段的温度te的增加趋势降低。相反,随着传热量q减少,冷凝段的热导率gc减少,使得蒸发段的温度te的降低趋势变缓。这样使得热管的工作温度趋于恒定,达到温度控制的目的。

67.在工作时,按以下逻辑进行控制:

68.实时获取热源的热源温度ts;

69.当热源温度ts大于第一预设范围的最大值时,控制器4控制加热装置201减小工作功率或停止工作,使惰性气体流回惰性气体罐2内,从而缩短冷凝段102内的惰性气体段的长度,增加冷凝段102的热导率gc,这样可使得蒸发段101的温度te的增加趋势降低,即降低热源温度ts的增加趋势;

70.当热源温度ts小于第一预设范围的最小值时,控制器4控制加热装置201增大工作功率,使惰性气体罐2内的惰性气体流入冷凝段102,从而增长冷凝段102内的惰性气体段的

长度,减小冷凝段102的热导率gc,这样可使得蒸发段101的温度te的降低趋势变缓,即降低热源温度ts的降低趋势;

71.通过控制器4对加热装置201的工作功率的调整,使热源温度ts回归并保持在第一预设范围内。

72.具体的调整原理可参照公式(3)

73.ts=tv+q*rs

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

74.其中,ts为热源温度,tv为惰性气体温度,rs为热源到蒸汽的总热阻。

75.为了控制热源温度ts恒定,当传热量q最大时,需要将惰性气体温度tv调整为最小,此时应降低加热装置201功率或将其关闭,使惰性气体进入惰性气体罐2内。当传热量q较低时,加大加热装置201的功率,提高惰性气体温度tv,使惰性气体大部分或者全部进入冷凝段102。

76.本方案通过改变惰性气体罐的温度,来控制惰性气体流入热管冷凝段的量,从而来改变热管的热导率,使其能够在热源温度发生变化的时候做出更快速及时的反应,使热源的温度更加稳定。

77.在更优选的实施方式中,热管1为碱金属热管,热管内填充的相变介质为碱金属液体,如液体金属钠。

78.以钠金属热管为例,其最佳工作温度为600℃~800℃,因此,蒸发段101和冷凝段102需要保持在此温度以提高传热效率。

79.因此,该控制方法还包括:

80.控制器4实时接收第一温度传感器104发送的蒸发段101的温度te以及第二温度传感105发送的冷凝段102的温度tc;

81.通过控制器4对加热装置201的工作功率的调整,来调整冷凝段102的热导率gc,使蒸发段101的温度te保持在第二预设范围内,使冷凝段102的温度tc保持在第三预设范围内。

82.第二实施例

83.如图2所示,本实施例提供了一种柔性的变热导率热管系统,包括热管1、惰性气体罐2和控制器4。

84.其中,热管1包括蒸发段101、冷凝段102和软管段103,软管段103的两端分别与蒸发段101和冷凝段102连通;惰性气体罐2的出口端与冷凝段102连通。

85.在惰性气体罐2的罐壁设置加热装置201,例如电加热贴片。在蒸发段101的表面设置二个第一温度传感器104,在冷凝段102的表面设置二个第二温度传感器105。

86.第一温度传感器104、第二温度传感器105和加热装置201分别与控制器4电连接。

87.由于设置了二个第一温度传感器104和二个第二温度传感器105,在计算蒸发段101的温度te和冷凝段102的温度tc时,分别取的是二个第一温度传感器104的均值和二个第二温度传感器105的均值,可以更准确的体现蒸发段101和冷凝段102的当前温度。

88.在某些场景下,热管1的长度会更长,此时需要在蒸发段101和冷凝段102的表面设置更多的第一温度传感器104和第二温度传感器105。

89.例如,蒸发段101的表面每间隔70mm~130mm设置一个第一温度传感器104,冷凝段102的表面同样每间隔70mm~130mm设置一个第二温度传感器105。优选的,可以将传感器的

设置间隔设定为100mm。

90.热管1为碱金属热管,热管内填充的相变介质为碱金属液体,如液体金属钠。热管1整体均采用不锈钢材质,软管段103的长度可以根据需要设置,采用内不锈钢波纹管,外带状不锈钢编织结构的方式设置。

91.由于采用了柔性的热管,冷凝段102和惰性气体罐2可以在空间内调整位置,适用于一些狭小空间的使用场景,布置上更加的灵活。

92.本实施例的工作逻辑和控制方法与第一实施例相同,在此不再做赘述。

93.本优选的实施方式中,还可以在惰性气体罐2的表面设置第五温度传感器202。可以通过第五温度传感器202来感知惰性气体罐2的真实温度,从而辅助控制器4来判断是否需要进一步调整加热装置201的功率。

94.第三实施例

95.如图2所示,本实施例提供了一种柔性的变热导率热管系统,包括热管1、惰性气体罐2、机械手3和控制器4。

96.其中,热管1包括蒸发段101、冷凝段102和软管段103,软管段103的两端分别与蒸发段101和冷凝段102连通;惰性气体罐2的出口端与冷凝段102连通。机械手3与惰性气体罐2连接,用于带动惰性气体罐2在三维空间内进行位置调整;

97.在惰性气体罐2的罐壁设置加热装置201,例如电加热贴片。在蒸发段101的表面设置二个第一温度传感器104,在冷凝段102的表面设置二个第二温度传感器105。在软管段103的表面设置第三温度传感器106和第四温度传感器107。

98.第一温度传感器104、第二温度传感器105、第三温度传感器106、第四温度传感器107、加热装置201和机械手3分别与控制器4电连接。

99.本实施例中,首先,控制器4可以根据热源温度ts来调整加热装置201的功率,从而来稳定热源的温度ts;其次,可以根据第一温度传感器104和第二温度传感器105分别检测的蒸发段101的温度te和冷凝段102的温度tc来调整加热装置201的功率,从而来使热管1处于最佳工作温度。这两部分的控制方法与第一实施例及第二实施例相同,在此不再赘述。

100.由于设置了软管段103以实现热管1的柔性弯折,这就有可能造成相变介质在热管1内,尤其是软管段103内流动不畅的情况。

101.针对上面的这种情况,本实施例还包括了以下的控制方法:

102.控制器4接收第三温度传感器106发送的温度信息t3和第四温度传感器107的发送的温度信息t4,当t3和t4之间的差值td大于软管温差预设值时,控制器4控制机械手3带动惰性气体罐2在空间内移动,从而带动冷凝段102移动,以此来改变软管段103的空间姿态,直至td小于软管温差预设值。

103.在采用钠金属热管时,软管温差预设值一般设置为10℃,即t3和t4之间的差值td大于10℃时,控制器4就需要控制机械手3移动,来改变软管段103的空间姿态。

104.为了更准确的判断软管段103内的相变介质流动状态,第三温度传感器106和第四温度传感器107需要设置在弯折位置的两侧,通常不小于10cm,且间距尽量大一些为宜。

105.在更优选的实施方式中,还可以在冷凝段102附近设置风速传感器,来感知空间中各个位置的实时散热条件,从而,可以由控制器4控制机械手3运动,将惰性气体罐2和冷凝段102调整到合适的位置进行散热。比如,在需要提高散热效率的时候,将惰性气体罐2和冷

凝段102调整到风速较高的位置,以加快散热。

106.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。