1.本实用新型属于火力发电技术领域,涉及火电机组深度调峰,具体涉及一种高温蒸汽复合热力系统。

背景技术:

2.当前,我国的能源体系已开始从传统的煤炭能源逐步向低碳能源发展。随着发电行业战略转型和电源结构调整,新能源电力装机容量增长势头迅猛。大规模新能源消纳造成电网电能过剩及调峰矛盾日益突出,迫切需要进一步挖掘现有火电机组的深度调峰能力,持续提升火电机组运行灵活性,确保电力系统安全稳定运行。

3.火电机组参与电网深度调峰,主要存在三方面问题:一是低负荷下scr脱硝装置入口烟气温度降低,严重影响催化剂的活性和使用寿命,还会导致氨逃逸增加;二是供热机组的供热参数随着负荷的下降而降低,造成深度调峰工况下机组无法正常对外供热;三是低负荷下锅炉水冷壁水动力特性变差,当深度调峰负荷低于30%bmcr时,甚至可能会影响锅炉的安全稳定运行。

技术实现要素:

4.本实用新型提出一种高温蒸汽复合热力系统及其利用方法,以解决火电机组深度调峰期间存在的scr脱硝装置入口烟温低、锅炉水动力特性差、供热参数不能满足需求等问题。

5.本实用新型所采用的技术方案为:

6.一种高温蒸汽复合热力系统,包括锅炉和scr脱硝装置,所述锅炉烟气出口和所述scr脱硝装置烟气进口通过烟风管道相连,所述高温蒸汽复合热力系统还包括蒸汽换热器和蒸汽联箱,所述蒸汽换热器设置在烟风管道内,所述蒸汽换热器蒸汽入口通过第一蒸汽管道连接汽源,所述第一蒸汽管道上安装有第一调节阀;所述蒸汽换热器蒸汽出口通过第二蒸汽管道连接所述蒸汽联箱,所述蒸汽联箱上分别连接有第二调节阀和第三调节阀,所述第二调节阀连接高压加热器或低压加热器,所述第三调节阀连接机组供热管网;所述汽源为所述锅炉产生的过热蒸汽或再热蒸汽。

7.进一步地,所述第一蒸汽管道上位于所述第一调节阀前还依次连接有手动截止阀和电动阀。

8.进一步地,所述蒸汽换热器中的蒸汽流向和所述烟风管道中的烟气流向采用逆流布置。

9.进一步地,所述蒸汽换热器和所述蒸汽联箱设置有疏水系统。

10.进一步地,在所述第一蒸汽管道上、所述蒸汽联箱去高压加热器或低压加热器的管道上、以及所述蒸汽联箱去机组供热管网的管道上按需增设减温减压装置,减温减压装置前后增设压力表和温度计。

11.一种高温蒸汽复合热力系统的利用方法,采用上述的高温蒸汽复合热力系统,高

温蒸汽自汽源进入蒸汽换热器加热烟风管道中的烟气,提高进入scr脱硝装置的烟气温度;换热后的蒸汽汇集至蒸汽联箱,一路进入高压加热器或低压加热器,提高锅炉的给水温度;另一路进入机组供热管网,与供热蒸汽混合提高低负荷下的机组供热参数。

12.本实用新型的有益效果在于:

13.本实用新型通过汽源蒸汽(即高温高压的过热蒸汽或再热蒸汽),利用scr脱硝装置烟气入口前烟风管道内的蒸汽换热器加热烟气,提高scr脱硝装置入口烟气温度,确保了机组在低负荷运行时,scr脱硝催化剂活性不受影响,满足了深度调峰期间脱硝装置投运要求;换热后的蒸汽经蒸汽联箱混合,一部分引去高压加热器或低压加热器,提高了低负荷下锅炉给水温度,也间接地进一步提高了scr脱硝装置入口烟温;另一部分换热后的蒸汽被引入机组供热管网,与供热蒸汽混合,提高了深度调峰期间供热蒸汽的参数;由于锅炉要额外产生一部分高温蒸汽加以复合利用,因此也解决了锅炉在深度调峰期间给水流量低导致的水冷壁水动力特性差的问题。

附图说明

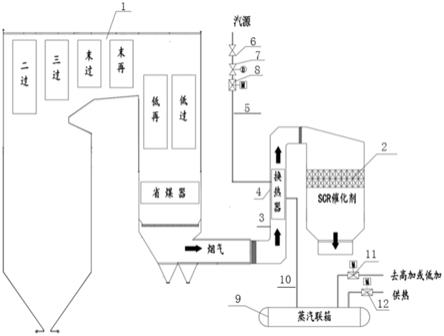

14.图1为高温蒸汽复合热力系统的结构示意图;

15.附图标记:1

‑

锅炉,2

‑

scr脱硝装置,3

‑

烟风管道,4

‑

蒸汽换热器,5

‑

第一蒸汽管道,6

‑

手动截止阀,7

‑

电动阀,8

‑

第一调节阀,9

‑

蒸汽联箱,10

‑

第二蒸汽管道,11

‑

第二调节阀,12

‑

第三调节阀。

具体实施方式

16.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.如图1所示,一种高温蒸汽复合热力系统,包括锅炉1和scr脱硝装置2,锅炉1烟气出口和scr脱硝装置2烟气进口通过烟风管道3相连,高温蒸汽复合热力系统还包括蒸汽换热器4和蒸汽联箱9,蒸汽换热器4设置在烟风管道3内,蒸汽换热器4蒸汽入口通过第一蒸汽管道5连接汽源,第一蒸汽管道5上安装有第一调节阀8。第一蒸汽管道5上位于第一调节阀8前还依次连接有手动截止阀6和电动阀7。蒸汽换热器4蒸汽出口通过第二蒸汽管道10连接蒸汽联箱9,蒸汽联箱9上分别连接有第二调节阀11和第三调节阀12,第二调节阀11连接高压加热器或低压加热器,第三调节阀12连接机组供热管网。

18.本实施例中,汽源为锅炉1产生的过热蒸汽或再热蒸汽。

19.蒸汽换热器4采用鳍片管式换热器。

20.蒸汽换热器4中的蒸汽流向和烟风管道3中的烟气流向采用逆流布置。

21.蒸汽换热器4和蒸汽联箱9设置有疏水系统。

22.在第一蒸汽管道5上、蒸汽联箱9去高压加热器或低压加热器的管道上、以及蒸汽联箱9去机组供热管网的管道上按需增设减温减压装置,减温减压装置前后增设压力表和温度计。

23.一种高温蒸汽复合热力系统的利用方法,高温蒸汽自汽源进入蒸汽换热器4加热

烟风管道3中的烟气,提高进入scr脱硝装置2的烟气温度。换热后的蒸汽汇集至蒸汽联箱9,一路进入高压加热器或低压加热器,提高锅炉1的给水温度。另一路进入机组供热管网,与供热蒸汽混合提高低负荷下的机组供热参数。

24.下面以某电厂660mw超超临界一次再热燃煤发电供热机组为例对本实用新型的方案进行详细的阐述。从锅炉1过热蒸汽管道上,引出部分高温高压的蒸汽,经电动阀7、第一调节阀8,进入蒸汽换热器4。利用高温高压的蒸汽在蒸汽换热器4处加热低温烟气,提高scr脱硝装置2入口烟气温度。蒸汽流量通过第一调节阀8加以调节。经换热后的蒸汽,进入蒸汽联箱9混合,一部分蒸汽经减温减压后引至供热蒸汽母管,用以提高机组原供热蒸汽参数;一部分蒸汽经减温减压后引至高压加热器,用以进一步提高给水温度。根据生产实际需要,通过调节阀控制去高/低压加热器或供热母管的蒸汽流量。

25.工作流程:机组深度调峰期间处于低负荷运行,此时锅炉1给水流量接近锅炉mft最低值,机组供热蒸汽压力低于热用户要求,且scr脱硝装置2入口烟温明显下降时,此时依次开启手动截止阀6、电动阀7、第一调节阀8及蒸汽联箱9的疏水阀,引出的高温过热蒸汽一方面提高了锅炉给水流量,另一方面在蒸汽换热器4处加热低温烟气,使scr脱硝装置2入口烟温在320~400℃之间,满足锅炉脱硝装置投运的要求。经换热后的蒸汽进入蒸汽联箱9,部分引至高压加热器提高给水温度,部分引至供热母管提高供热蒸汽参数。

26.本实用新型可有效解决燃煤机组深度调峰普遍存在的三大问题:

27.(1)、scr入口烟气温度低:高温高压的过热蒸汽,加热锅炉尾部烟气,可大幅度提高scr入口烟温;经换热后的蒸汽,引至高压加热器,提高给水温度,从而降低省煤器与烟气的换热量,进一步间接提高了scr入口烟气温度。

28.(2)、锅炉水动力失稳:由于需要额外引出部分高温蒸汽用于加热烟气,从而增加了锅炉的蒸发量,即锅炉给水流量有所提高,有利于锅炉低负荷运行时维持较好的水动力循环。

29.(3)、供热蒸汽品质下降,不能满足热用户要求;对于供热机组而言,换热后的较高参数蒸汽,经蒸汽联箱混合后引至供热母管,与机组原有供热蒸汽混合,可以较大程度上提高供热蒸汽的品质。

30.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。