1.本实用新型涉及一种燃烧效率高且节能的智能加热装置。

背景技术:

2.钢铁是铁与c(碳)、si(硅)、mn(锰)、p(磷)、s(硫)以及少量的其他元素所组成的合金。其中除fe(铁)外,c的含量对钢铁的机械性能起着主要作用,故统称为铁碳合金。它是工程技术中最重要、也是最主要的,用量最大的金属材料。

3.随着重工业的发展,钢铁的冶炼逐渐成为经济体重要的命脉,钢铁被广泛运用在各个领域,其中,加热炉是钢铁在冶炼工艺中必不可少的设备,目前钢铁冶炼中所使用的加热炉,由于加热炉自身的结构缺陷,使得工作人员对炉内的燃烧情况、温度以及炉内燃烧气氛的控制都无法做到最佳,从而使得作为燃烧原料的燃气造成大量的浪费;另外,炼钢用的加热炉,其产生的烟气中含有大量的余热,作为能量的一种形式,并没有得到良好的再次利用,而且燃气燃烧的烟气中含有大量的二氧化碳,若不能及时除去,直接排放至大气中,会造成温室效应现象的不断加剧。

技术实现要素:

4.为解决现有技术的不足,本实用新型提供了一种燃烧效率高且节能的智能加热装置,采用如下的技术方案:

5.一种燃烧效率高且节能的智能加热装置,包括:预热区段、第一加热区段、第二加热人区段、均热段、余热回收区段和烟气处理区段,预热区段、第一加热区段、第二加热人区段、均热段、余热回收区段和烟气处理区段均是以空心状的柜体为主体,且从左至右依次相互连接而成;预热区段、第一加热区段、第二加热人区段和均热段内均设置有燃烧器、气压传感器和温度传感器;烟气处理区段的出气端连接有烟道;烟道内设有残氧仪;燃烧器、气压传感器、温度传感器和残氧仪均通讯连接至控制终端;控制终端根据气压传感器、温度传感器和残氧仪的检测数据控制燃烧器释放相应的燃气和氧气。

6.进一步地,余热回收区段内设有用于输送冷液体以吸收余热回收区段内的烟气的热量的液体循环管道;液体循环管道的两端连通外部供水设备和外部用水设备。

7.进一步地,液体循环管道内设有用于控制液体循环管道内的液体流速的调速泵;调速泵通讯连接至控制终端。

8.进一步地,烟道内设有用于检测排放的烟气的温度的第二温度传感器;第二温度传感器通讯连接至控制终端;控制终端根据第二温度传感器的检测数据控制调速泵以控制液体循环管道内的液体流速。

9.进一步地,烟气处理区段内设有用于过滤烟气中的颗粒物的滤网层和用于去除烟气中的异味的活性炭过滤层;滤网层与活性炭过滤层均可通过滑槽可拆卸插装于烟气处理区段的内壁。

10.进一步地,烟气处理区段内还设有储液层;储液层内设有用于与烟气中的二氧化

碳反应的处于饱和状态的氢氧化钠溶液;余热回收区段内的烟气通过排气管排放至氢氧化钠溶液的底部。

11.进一步地,烟气处理区段的顶部还设有用于喷洒氢氧化钠溶液的喷头。

12.进一步地,喷头通过输送管道连通至烟气处理区段的底部以将烟气处理区段的底部的氢氧化钠溶液输送至喷头。

13.进一步地,烟道内还设有用于检测排放的烟气中的二氧化碳含量的二氧化碳检测仪;二氧化碳检测仪通讯连接至控制终端。

14.进一步地,输送管道设有用于控制喷头喷洒氢氧化钠溶液的流量的控制泵;控制泵通讯连接至控制终端;控制终端根据二氧化碳检测仪的检测数据控制控制泵从而调节喷头喷洒氢氧化钠溶液的流量。

15.本实用新型提供的燃烧效率高且节能的智能加热装置与现有技术相比具备以下有益效果:

16.该燃烧效率高且节能的智能加热装置,通过在预热区段、第一加热区段、第二加热人区段和均热段嵌入安装有燃烧器、气压传感器、温度传感器,烟道的内部固定连接有残氧仪,使得控制终端能够根据气压传感器、温度传感器和残氧仪的检测数据控制燃烧器释放相应的燃气和氧气,保证炉内的气压稳定,以及保证钢坯的加热温度与出炉温度的精度,能够即时纠正燃烧状态,提高燃烧效率,减少燃料消耗,减少碳钢的氧化烧损,降低人工操作强度。

附图说明

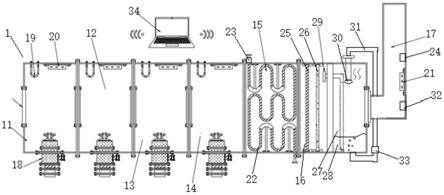

17.图1是本实用新型的一种燃烧效率高且节能的智能加热装置的示意图。

18.燃烧效率高且节能的智能加热装置1,预热区段11,第一加热区段12,第二加热人区段13,均热段14,余热回收区段15,烟气处理区段16,烟道17,燃烧器18,气压传感器19,温度传感器20,残氧仪21,液体循环管道22,调速泵23,第二温度传感器24,滤网层25,活性炭过滤层26,储液层27,氢氧化钠溶液28,排气管29,喷头30,输送管道31,二氧化碳检测仪32,控制泵33,控制终端34。

具体实施方式

19.以下结合附图和具体实施例对本实用新型作具体的介绍。

20.如图1所示,一种一种燃烧效率高且节能的智能加热装置1,包括:预热区段11、第一加热区段12、第二加热人区段13、均热段14、余热回收区段15和烟气处理区段16。预热区段11、第一加热区段12、第二加热人区段13、均热段14、余热回收区段15和烟气处理区段16均是以空心状的柜体为主体,且从左至右依次相互连接而成。此处,可以将预热区段11、第一加热区段12、第二加热人区段13、均热段14、余热回收区段15和烟气处理区段16的首位通过螺钉进行固定安装。炼钢时,将钢铁依次经过预热区段11、第一加热区段12、第二加热人区段13、均热段14进行加热冶炼。

21.进一步地,预热区段11、第一加热区段12、第二加热人区段13和均热段14内均设置有燃烧器18、气压传感器19和温度传感器20。燃烧器18是用于向各区段内输入燃气和氧气,并对二者进行点火以使燃气燃烧,从而实现对钢铁进行加热。气压传感器19用于检测各区

段内的气压。温度传感器20用于检测各区段内的温度。烟气处理区段16的出气端连接有烟道17。烟道17内设有残氧仪21,以检测烟道17内烟气中的氧气含量。燃烧器18、气压传感器19、温度传感器20和残氧仪21均通讯连接至控制终端34。控制终端34对各个区段内的气压和温度做了设定,作为标准气压和标准温度。该标准气压和标准温度下冶炼的钢坯的加热温度与出炉温度的精度较高。控制终端34根据气压传感器19、温度传感器20和残氧仪21的检测数据能够控制燃烧器18释放相应的燃气和氧气,从而保证加热炉的炉膛压力和排烟温度都在合适范围内。

22.本方案提供的燃烧效率高且节能的智能加热装置1,通过在预热区段11、第一加热区段12、第二加热人区段13和均热段14嵌入安装有燃烧器18、气压传感器19、温度传感器20,烟道17的内部固定连接有残氧仪21,使得控制终端34能够根据气压传感器19、温度传感器20和残氧仪21的检测数据控制燃烧器18释放相应的燃气和氧气,保证炉内的气压稳定,以及保证钢坯的加热温度与出炉温度的精度,能够即时纠正燃烧状态,提高燃烧效率,减少燃料消耗,减少碳钢的氧化烧损,降低人工操作强度

23.作为一种具体的实施方式,余热回收区段15内设有液体循环管道22。液体循环管道22用于输送冷液体以吸收余热回收区段15内的烟气的热量。液体循环管道22的两端连通外部供水设备和外部用水设备。吸收了热量的冷液体温度升高后排入外部用水设备以做其他应用。这样既能够降低排出的烟气的温度,同时,还能将烟气中的高温能量进行二次利用,节能环保,降低生产成本。

24.进一步地,液体循环管道22内设有调速泵23。调速泵23用于控制液体循环管道22内的液体流速。调速泵23通讯连接至控制终端34。烟道17内设有第二温度传感器24。第二温度传感器24用于检测排放的烟气的温度。第二温度传感器24通讯连接至控制终端34。控制终端34根据第二温度传感器24的检测数据控制调速泵23以控制液体循环管道22内的液体流速。也就是说,当第二温度传感器24检测的温度大于预设值,那么控制器便会通过调节调速泵23以增大液体循环管道22内的液体流速,从而提高液体循环管道22的降温效率。当第二温度传感器24检测的温度小于预设值,那么控制器便会通过调节调速泵23以减小液体循环管道22内的液体流速,从而在节能的前提下实现对热量的充分回收。

25.为一种具体的实施方式,烟气处理区段16内设有滤网层25和活性炭过滤层26。滤网层25用于过滤烟气中的颗粒物。活性炭过滤层26用于去除烟气中的异味。滤网层25与活性炭过滤层26均可通过滑槽可拆卸插装于烟气处理区段16的内壁,以便于拆装滤网层25和活性炭过滤层26。

26.作为一种具体的实施方式,烟气处理区段16内还设有储液层27。储液层27内设有处于饱和状态的氢氧化钠溶液28。氢氧化钠溶液28用于与烟气中的二氧化碳反应。余热回收区段15内的烟气通过排气管29排放至氢氧化钠溶液28的底部,以提高二氧化碳和氢氧化钠溶液28的反应效率。

27.通过设置滤网层25和活性炭过滤层26以及可与二氧化碳气体进行充分反应的碳酸氢钠溶液,能够依次对烟气进行除尘、除味以及除温室气体的处理,经过处理后的烟气不会对大气环境造成破坏,减缓了温室效应的恶化速度。

28.作为一种具体的实施方式,烟气处理区段16的顶部还设有喷头30。喷头30用于喷洒氢氧化钠溶液28,从而使烟气再次与氢氧化钠溶液28进行交融反应,进而进一步去除烟

气中的二氧化碳,提高二氧化碳的去除效率。同时,采用氢氧化钠溶液28喷洒还能对烟气进行进一步地降温,从而进一步降低排出的烟气的温度。

29.具体地,喷头30通过输送管道31连通至烟气处理区段16的底部以将烟气处理区段16的底部的氢氧化钠溶液28输送至喷头30。这样的液体循环结构能够实现对氢氧化钠溶液28的充分利用。

30.进一步地,烟道17内还设有二氧化碳检测仪32。二氧化碳检测仪32用于检测排放的烟气中的二氧化碳含量。二氧化碳检测仪32通讯连接至控制终端34。输送管道31设有控制泵33。控制泵33用于控制喷头30喷洒氢氧化钠溶液28的流量。控制泵33通讯连接至控制终端34。控制终端34根据二氧化碳检测仪32的检测数据控制控制泵33从而调节喷头30喷洒氢氧化钠溶液28的流量。也就是说,当二氧化碳检测仪32检测的二氧化碳含量大于预设值,那么控制器便会通过调节控制泵33以增大喷头30喷洒氢氧化钠溶液28的流速,从而提高氢氧化钠溶液28与二氧化碳的反应效率。当二氧化碳检测仪32检测的二氧化碳含量小于预设值,那么控制器便会通过调节控制泵33以减小喷头30喷洒氢氧化钠溶液28的流速,,从而在节能的前提下实现对二氧化碳的充分去除。

31.以上显示和描述了本实用新型的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本实用新型,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本实用新型的保护范围内。