1.本实用新型涉及一种蒸汽发生器,特别是一种多级流化床固体颗粒蒸汽发生器。

背景技术:

2.固体颗粒作为一种成本低廉易得、耐温可达1000℃、储热密度高、性能稳定,比热大,易于存储的储热材料,在大规模高温储热领域得到广泛应用,如固体颗粒光热发电领域,工业余热利用,热电解耦储热,高温热化学储热领域。

3.在高温固体颗粒储热系统中,需要通过固体颗粒蒸汽发生器,实现固体颗粒和发电/供热工质的能量转换,实现储热量的释放,属于大型储热系统的核心设备,是否能够安全可靠运行直接关系到整个系统的安全性,其传热性能直接影响系统的能量转换效率,进而影响全系统的经济性。

4.现有的固体颗粒蒸汽发生器主要包括:翅片管式、蛇形盘管式、流化床式、喷淋式等,如专利cn104266157b提出了一种直接喷淋式高温颗粒流化蒸气发生器,将常压下大规模储存的高温颗粒在高压小容积蒸气发生器内与喷淋水直接接触换热产生过热蒸汽;这种直接接触方式产生的过热蒸汽不可避免会夹带部分固体颗粒,难以大规模应用,但非直接接触式换热又存在换热效率受到诸多限制的问题;翅片管式的颗粒侧传热系数有限,实验室规模试验表明通过适当的设计管与翅片的间距,传热系数~100 w/(m2

•

k);流化床设计具有更高的颗粒传热系数(高达~600 w/(m2

•

k)),通过颗粒侧流化以提高换热能力,但直接采用冷流体作为流化介质,高温颗粒直接加热冷却介质,换热腔整体承受高压高温,系统成本较高。

技术实现要素:

5.本实用新型的目的是针对现有技术的上述不足,提供一种多级流化床固体颗粒蒸汽发生器,它具有换热腔压力低、设备整体成本较低、传热和换热效率高的优点,且安全可靠,经济性好。

6.为了达到上述目的,本实用新型的一种多级流化床固体颗粒蒸汽发生器,包括锅筒、换热腔、进料口和出料口,换热腔包括壳体、敷于壳体外的保温层及出风口;其特征在于:在壳体内通过三个以上的隔墙设有一个进口空仓、均为一个以上的过热仓、蒸发仓及加热仓,过热仓、蒸发仓及加热仓依次排列,各隔墙均与壳体的底部及两侧墙相连,各隔墙一侧下部均设有与一侧墙邻近的过流孔,相邻两隔墙的过流孔邻近不同的侧墙;进料口与进口空仓相连,各仓下方均设有风室、入口风管、布风板及数个风帽;在换热腔外设有过热仓进口集箱、过热仓出口集箱、蒸发仓进口集箱、蒸发仓出口集箱、加热仓进口集箱及加热仓出口集箱;在过热仓内设有数排过热管屏,每排过热管屏的两端均与过热仓进口集箱及过热仓出口集箱相连,过热仓出口集箱上设有过热蒸汽管道;在蒸发仓内设有数排蒸发管屏,每排蒸发管屏的两端均与蒸发仓进口集箱及蒸发仓出口集箱相连;在加热仓内设有数排加热管屏,每排加热管屏的两端均与加热仓进口集箱及加热仓出口集箱相连,加热仓进口集

箱上设有给水管;加热仓出口集箱通过管路与锅筒相连,蒸发仓进口集箱及蒸发仓出口集箱通过管路均与锅筒相连,过热仓进口集箱通过管路与锅筒相连;出料口与尾部的加热仓相连。

7.使用时,高温固体颗粒经进料口加入,各入口风管通入流化风,高温固体颗粒在壳侧流动,依次经过进口空仓、过热仓、蒸发仓及加热仓,相对高压的水、汽工质在各管屏内流动,依次经过加热管屏、蒸发管屏、过热管屏与高温固体颗粒实现换热;高温固体颗粒在壳侧流动,换热腔压力低,设备整体成本较低;固体颗粒被流化风强化与管屏内的汽水工质进行传热,高温固体颗粒与被加热的汽水工质总体上呈逆向流动,强化换热,加上各隔墙使得固体颗粒在换热腔中绕墙流动,延长颗粒在换热腔中的流程,加强冷却效果,提高换热效率;

8.作为本实用新型的进一步改进,所述过热仓进口集箱、过热仓出口集箱、加热仓进口集箱及加热仓出口集箱均纵向布置,过热管屏及加热管屏均水平布置;可实现给水及蒸汽与高温固体颗粒的全逆流换热,进一步提高换热效率;

9.作为本实用新型的进一步改进,蒸发仓进口集箱及蒸发仓出口集箱均水平布置,蒸发仓进口集箱位于蒸发仓出口集箱下方;可实现蒸发系统内给水的自然循环,安全可靠,经济性好;

10.作为本实用新型的进一步改进,所述出料口设于尾部的加热仓的布风板或底部;;均可顺利排料;

11.综上所述,本实用新型具有换热腔压力低、设备整体成本较低、传热和换热效率高的优点,且安全可靠,经济性好。

附图说明

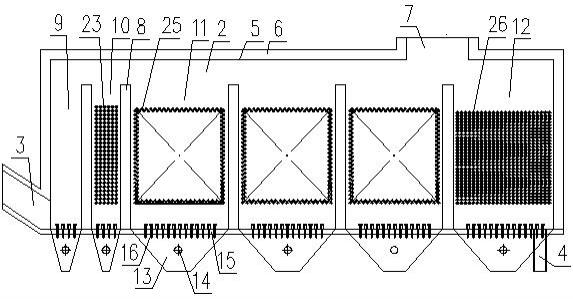

12.图1为本实用新型实施例换热腔及各管屏的主视图。

13.图2为图1的俯视图。

14.图3为图1中蒸发仓的左视图。

15.图4为图1中加热仓的左视图。

16.图5为图2中一隔墙处的剖视图。

17.图6为本实用新型实施例汽水循环系统的结构图。

具体实施方式

18.下面结合附图,对本实用新型作进一步详细的说明。

19.如图1至图6所示,该实施例的一种多级流化床固体颗粒蒸汽发生器,包括锅筒1、换热腔2、进料口3和出料口4,锅筒1位于换热腔2上方,换热腔2包括壳体5、外敷于壳体5外的保温层6及出风口7;在壳体5内通过五个隔墙8设有一个进口空仓9、一个过热仓10、三个蒸发仓11及一个加热仓12,过热仓10、蒸发仓11及加热仓12依次排列,各隔墙8均与壳体5的底部及两侧墙相连,各隔墙8一侧下部均设有与一侧墙邻近的过流孔8-1,相邻两隔墙8的过流孔8-1邻近不同的侧墙;进料口3与进口空仓9相连,各仓9至12下方均设有风室13、入口风管14、布风板15及数个风帽16;在换热腔2外设有过热仓进口集箱17、过热仓出口集箱18、蒸发仓进口集箱19、蒸发仓出口集箱20、加热仓进口集箱21及加热仓出口集箱22,过热仓进口

集箱17、过热仓出口集箱18、加热仓进口集箱21及加热仓出口集箱22均纵向布置,蒸发仓进口集箱19及蒸发仓出口集箱20均水平布置,蒸发仓进口集箱19位于蒸发仓出口集箱20的下方;在过热仓9内设有水平布置的数排过热管屏23,每排过热管屏23的两端均与过热仓进口集箱17及过热仓出口集箱18相连,过热仓出口集箱18上设有过热蒸汽管道24;在蒸发仓11内均设有数排垂直布置的蒸发管屏25,每排蒸发管屏25的两端均与蒸发仓进口集箱19及蒸发仓出口集箱20相连;在加热仓12内设有水平布置的数排加热管屏26,每排加热管屏26的两端均与加热仓进口集箱21及加热仓出口集箱22相连,加热仓进口集箱21上设有给水管27;加热仓出口集箱22通过连接管与锅筒1相连,蒸发仓进口集箱19及蒸发仓出口集箱18通过管路均与锅筒1相连,过热仓进口集箱17通过管路与锅筒1相连;出料口4设于尾部的加热仓12的底部。

20.该实施例的整个换热腔2为矩形结构,其壳体5及其内部的隔墙8和布风装置均采用耐磨不锈钢板焊接而成,保温绝热材料形成的保温层6可减少散热损失;过热仓10、蒸发仓11及加热仓12的数量根据热负荷情况确定;

21.使用时,高温固体颗粒经进料口3加入,各入口风管14通入流化风,高压流化风分别进入各风室13,经各布风板15及风帽16进入各仓室,使固体颗粒流化,流化风从出风口7排出;给水管27通入给水,高温固体颗粒在壳侧流动,依次经过进口空仓9、过热仓10、蒸发仓11及加热仓12,固体颗粒被流化风强化与各管屏内的工质进行传热,高温固体颗粒与被加热的工质总体上呈逆向流动,强化换热,加上各隔墙8的过流孔8-1交错设置,使得固体颗粒在换热腔中绕墙流动,延长颗粒在换热腔中的流程,加强冷却效果,提高换热效率;

22.工质流程如下:给水首先经过加热仓进口集箱21、加热管屏26升温后进入加热仓出口集箱22,再经管路引入高位布置的锅筒1;锅筒1内的给水通过管路引入蒸发仓进口集箱21,向上流经蒸发管屏25的过程中被加热成为汽水混合物,经蒸发仓出口集箱20通过管路进入锅筒1进行汽水分离,被分离出来的水重新进入蒸发进行再循环,被分离出来的饱和蒸汽从锅筒1顶部的管路引出,送至过热仓管屏23内加热,最后合格的过热蒸汽从过热蒸汽管道24引出送至电厂供热管道;

23.由于相对高压的水、汽工质在各管屏内流动,依次经过加热管屏26、蒸发管屏25、过热管屏23与高温固体颗粒实现换热,高温固体颗粒在壳侧流动,换热腔内压力低,设备整体成本较低;过热仓进口集箱17、过热仓出口集箱18、加热仓进口集箱22及加热仓出口集箱21均纵向布置,过热管屏23及加热管屏26均水平布置,可实现给水及蒸汽与高温固体颗粒的全逆流换热,进一步提高换热效率;蒸发仓进口集箱22位于蒸发仓出口集箱21的下方,可实现蒸发系统内给水的自然循环,安全可靠,经济性好;

24.所述出料口4也可设于尾部的加热仓12的布风板15上,均可顺利排料。