1.本公开涉及工业自动化技术领域,尤其涉及一种单台汽动给水泵配置中的超超临界火电机组的给水自动控制方法、装置及计算机可读存储介质。

背景技术:

2.国内燃煤电站的给水泵配置型式有三台电泵(主要为空冷机组)、两台汽泵一台电泵、两台汽泵、一汽一电动泵、和单汽泵等。近几年大容量热力发电机组慢慢趋向于单汽泵,可提高泵的效率、节约厂用电率。目前国内开展自动给水控制研究的机组大多为两台汽泵一台电泵型式,单汽泵自动给水控制尚有的应用均为ccs投入后的给水控制,目前尚没有在启动全过程,尤其是机组启动阶段对单汽泵配置方式下进行给水自动控制的研究。

3.然而机组启动阶段是运行人员监盘强度最大和操作频率最大的阶段,给水控制中尤其是湿态升温阶段需人工兼顾储水罐液位、再循环流量、以及给水流量,此时需要人工进行高强度的监视与控制操作,并且在锅炉从湿态切换到干态过程中需人工频繁进行给水阀门、汽泵转速、给煤量指令的操作。因此,容易发生人工监视不到位和设备操作失误的风险。

技术实现要素:

4.本公开实施例提供了一种用于给水自动控制的方法和装置,用以解决启动过程需人工进行多参数监视、多设备操作的高强度工作方式,避免了人工监视不到位和设备操作失误的风险。

5.本公开实施例还提供一种计算机可读存储介质。

6.本公开实施例采用下述技术方案:

7.一种给水自动控制方法,用于超超临界直流锅炉配单台汽动给水泵火电机组中,其特征在于所述方法包括:

8.获取信号采集模块采集的机组启动过程中的参数信号,通过人机界面模块接收再循环流量设定值,所述参数信号包括:再循环流量实际值和给水流量实际值;

9.根据再循环流量设定值与所述再循环流量实际值的偏差进行比例积分运算,生成第一运算结果,根据所述第一运算结果生成再循环泵出口调节门实时开度调节指令;

10.控制旁路给水调节门保持预设开度,直至给水流量达到第一切换条件时,根据给水流量设定值与给水流量实际值偏差进行比例积分运算,生成第二运算结果,根据所述第二运算结果生成旁路给水调节门开度调节指令;

11.控制给水泵以默认转速值运行,直至旁路给水调节门开度达到第二切换条件时,控制所述给水泵转速切换至目标转速值运行设定时长后,控制所述给水泵切换为自动运行状态。

12.一种给水自动控制装置,用于超超临界直流锅炉配单台汽动给水泵火电机组中,所述装置包括人机界面模块、信号采集模块、核心控制器、和指令输出模块,其特征在于:

13.所述人机界面模块,用于接收运行人员输入的操作指令,运行人员通过人机界面

模块呈现的按钮输入控制信号,接收再循环流量设定值;

14.所述信号采集模块,用于采集机组启动过程中的参数信号,所述参数信号包括:再循环流量实际值和给水流量实际值;

15.所述核心控制器,包括再循环泵出口调节门控制器、给水调节门控制器、以及给水泵转速指令切换器,

16.所述再循环泵出口调节门控制器,用于根据再循环流量设定值与所述再循环流量实际值的偏差进行比例积分运算,生成第一运算结果,根据所述第一运算结果生成再循环泵出口调节门实时开度调节指令;

17.所述给水调节门控制器,由指令切换器和比例积分运算器构成,所述指令切换器控制旁路给水调节门保持预设开度,当给水流量达到第一切换条件时,切换至比例积分运算器,其中,所述比例积分运算器根据给水流量设定值与给水流量实际值偏差进行比例积分运算,生成第二运算结果,根据所述第二运算结果生成旁路给水调节门开度调节指令;

18.所述给水泵转速指令切换器,用于控制给水泵以默认转速值运行,直至旁路给水调节门开度达到第二切换条件时,控制所述给水泵转速切换至目标转速值运行设定时长后,控制所述给水泵切换为自动运行状态;

19.所述指令输出模块,用于输出控制指令。

20.一种用于给水自动控制的核心控制器,用于超超临界直流锅炉配单台汽动给水泵火电机组中,其特征在于:所述核心控制器,包括再循环泵出口调节门控制器、给水调节门控制器、以及给水泵转速指令切换器。

21.所述再循环泵出口调节门控制器,用于根据再循环流量设定值与所述再循环流量实际值的偏差进行比例积分运算,生成第一运算结果,根据所述第一运算结果生成再循环泵出口调节门实时开度调节指令;

22.所述给水调节门控制器,由指令切换器和比例积分运算器构成,所述指令切换器控制旁路给水调节门保持预设开度,当达到第一切换条件后,切换至比例积分运算器,其中,所述比例积分运算器根据给水流量设定值与给水流量实际值偏差进行比例积分运算,生成第二运算结果,根据所述第二运算结果生成旁路给水调节门开度调节指令;

23.所述给水泵转速指令切换器,控制给水泵以默认转速值运行,直至旁路给水调节门开度达到第二切换条件时,控制所述给水泵转速切换至目标转速值运行设定时长后,控制所述给水泵切换为自动运行状态。

24.本公开实施例采用的上述至少一个技术方案能够达到以下有益效果:

25.本公开针对超超临界直流锅炉配单台汽动给水泵火电机组,设计了用于机组冷态启动全过程的自动控制方法,以及自动控制器装置。在机组启动过程中运行人员根据实际工况通过人工修正再循环流量设定值、给水流量设定值和操作给水切换按钮控制切换时机,即可达到较为理想的机组启动全过程给水控制效果。改变了常规启动过程需人工进行多参数监视、多设备操作的高强度工作方式,避免了人工监视不到位和设备操作失误的风险。

附图说明

26.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发

明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

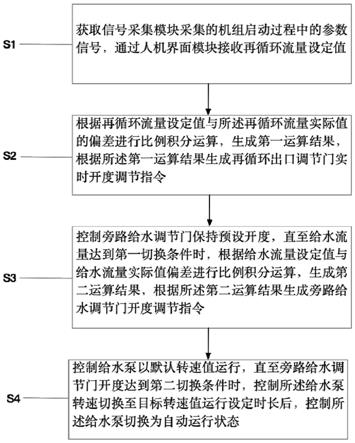

27.图1为本公开实施例提供的一种给水自动控制方法的具体流程示意图;

28.图2为本公开实施例提供的一种给水自动控制装置的结构示意图;

29.图3为本公开核心控制器的结构示意图。

具体实施方式

30.为使本公开的目的、技术方案和优点更加清楚,下面将结合本公开具体实施例及相应的附图对本公开技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本公开一部分实施例,而不是全部的实施例。基于本公开中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。

31.目前采用单汽泵方式的火电机组给水设备主要包括:给水泵,主给水门,给水旁路调节门,汽水分离器,锅炉再循环泵,以及锅炉再循环调节门。机组启动阶段大致分为:锅炉冷态冲洗,锅炉点火,锅炉热态清洗,湿态升温升压运行,汽轮机冲转,并网,湿态转干态(过程中运行人员通过阀门操作将旁路给水切换到主路给水),干态升温升压至40%负荷,之后ccs投入运行。ccs的投入标志着机组启动阶段结束。

32.湿态转干态之前的过程称之为锅炉湿态,之后为干态。

33.目前并没有针对锅炉湿态和湿态转干态过程中的自动给水控制逻辑,或控制逻辑未经过充分调整试验无法达到自动调节的控制效果。机组启动时的全部过程都是由人工手动控制实现,运行人员需要在dcs操作电脑上手动输入阀门的开度指令,给水泵的转速指令或流量指令,以得到需要的给水流量和锅炉再循环流量。因此,运行人员要同时兼顾给水旁路调节门、给水泵转速、以及锅炉再循环调节门三个设备的操作。

34.为了改变常规启动过程需人工进行多参数监视、多设备操作的高强度工作方式,避免人工监视不到位和设备操作失误的风险,本公开提出了一种新的给水控制方法和装置,在机组启动过程中运行人员仅需要根据实际工况通过人工修正再循环流量定值、给水流量定值和操作给水切换按钮控制切换时机,即可达到较为理想的机组启动全过程给水控制效果。

35.采用本公开的给水控制方法后,在锅炉湿态和湿态转干态过程中,不再需要人工操作任何设备。只需通过给水流量人工修正输入窗对预设的给水流量进行修正和再循环水流量人工设定窗设定需要的再循环水流量即可。

36.以下结合附图,详细说明本发明各实施例提供的技术方案。

37.实施例1

38.为解决现有技术中启动过程需人工进行多参数监视、多设备操作的高强度工作方式,本发明实施例提供一种给水自动控制的方法,用于超超临界直流锅炉配单台汽动给水泵火电机组中,该方法的具体实现流程图如图1所示,包括如下步骤:

39.步骤s1.获取信号采集模块采集的机组启动过程中的参数信号,通过人机界面模块接收再循环流量设定值,所述参数信号包括:再循环流量实际值和给水流量实际值。

40.核心控制器通过信号采集模块实时采集启动过程中给水流量实际值、再循环流量实际值、储水罐液位、燃料量、再循环阀门开度、旁路给水调节门开度、汽动给水泵转速信号、给水泵自动输出值以及从人机界面接收到的人工对再循环流量设定值、给水流量设定

值修正信号,经计算给出再循环阀门开度指令、给水旁路门开度指令、汽动给水泵转速指令,控制启动全过程中给水系统各项参数指标在优良状态。

41.步骤s2.根据再循环流量设定值与所述再循环流量实际值的偏差进行比例积分运算,生成第一运算结果,根据所述第一运算结果生成再循环泵出口调节门实时开度调节指令。

42.再循环泵出口调节门控制器采用再循环流量设定值与实际值的偏差进行比例积分运算得出再循环泵出口调节门实时开度指令,比例系数与积分时间由热控工程师根据生产现场工况使用工程经验法调试得出。再循环流量实际值由控制器从电厂dcs系统中读取。再循环流量设定值由第一人工修正值、给煤量信号4阶函数值、储水罐液位偏离值相加构成,第一人工修正值用来适应冷热态清洗时需根据实际情况人工调整流量要求,给煤量函数克服锅炉点火和煤量增加时给水蒸发造成的系统扰动,储水罐液位偏离值用在系统工况不稳定时迅速调整流量,配合360阀稳定液位,保证再循环泵运行安全。

43.步骤s3.控制旁路给水调节门保持预设开度,直至给水流量达到第一切换条件时,根据给水流量设定值与给水流量实际值偏差进行比例积分运算,生成第二运算结果,根据所述第二运算结果生成旁路给水调节门开度调节指令。

44.给水调节门控制器的指令切换器默认输出指令为10%,控制旁路给水调节门保持10%开度,当达到第一切换条件后,切换至比例积分运算器,其中,所述比例积分运算器根据给水流量设定值与给水流量实际值偏差进行比例积分运算后输出旁路给水调节门开度指令。

45.给水调节门控制器由指令切换器和比例积分运算器组成,指令切换器默认输出指令为10%,使旁路调节门保持10%开度,排除启动初期小流量工况下由于孔板测量波动造成的系统不稳定。当达到切换条件后(给水流量大于850t/h,延时10分钟)切换至比例积分运算器(给水流量设定值与实际值偏差进行比例积分运算后输出的旁路给水调节门开度指令)。给水流量设定值由流量切换器和人工修正值相加构成,流量切换器默认输出900t/h,满足启动期间所需流量;达到切换条件(人工点击主旁路切换按钮)后切换至1200t/h,再叠加人工修正确保给水主旁路自动切换操作前,旁路调节门达到70%以上开度。在给水泵自动投入后,控制器指令切换器输出指令切换至经过惯性环节计算的100%指令,使旁路门缓慢开启至100%,并以旁路门全开信号触发主给水门全开指令,完成给水主旁路切换自动操作。

46.步骤s4.控制给水泵以默认转速值运行,直至旁路给水调节门开度达到第二切换条件时,控制所述给水泵转速切换至目标转速值运行设定时长后,控制所述给水泵切换为自动运行状态。

47.具体地,可以设置默认输出的给水泵转速值为2400rpm,判断当前是否达到第二切换条件,当达到第二切换条件时将给水泵转速切换至3000rpm,在给水泵转速达到3000rpm并延迟5分钟后生成自动投入信号,所述自动投入信号触发给水泵转速指令切换器切换到给水泵自动投入阶段。

48.给水泵转速指令切换器默认输出2400rpm。避开给水泵汽轮机临界范围2650~2850rpm,同时满足清洗流量不低于850t/h。达到切换条件(旁路门开度大于70%延迟1分钟后)后切换至3000rpm,达到设定值并延迟5分钟后,再投入给水泵自动,自动投入信号触发

指令切换器输出切换至常规给水泵自动输出值。

49.采用本方法后,在锅炉湿态和湿态转干态过程,不再需要人工操作任何设备。只需通过给水流量人工修正输入窗对预设的给水流量进行修正和再循环水流量人工设定窗设定需要的再循环水流量即可。

50.常规电厂转干态之后给水门、给水门旁路调节门打开到100%开度,给水泵再循环调节门关闭到0%。已无需调节,给水泵给水流量指令由dcs给水主控制器输出,不再由运行人员手动设定。本控制器在转干态后也退出运行。

51.实施例2

52.图2示出了本公开实施例提供的一种给水自动控制装置的结构示意图。如图2所示,该给水自动控制装置1包括人机界面模块12、信号采集模块13、核心控制器14、和指令输出模块15。该给水自动控制装置与电厂的dcs系统2连接,能够从dcs系统2中读取数据。

53.所述人机界面模块12,用于接收运行人员输入的操作指令,运行人员通过人机界面模块呈现的按钮输入控制信号。用于接收运行人员输入的操作指令,运行人员通过人机界面模块呈现的按钮输入控制信号,接收再循环流量设定值。通过人机界面模块呈现的人机界面输入操作指令,运行人员可以通过人机界面的操作窗口输入再循环流量人工修正值、给水流量人工修正值、以及主旁路切换按钮均可以通过人机界面模块呈现在人机界面上。在主旁路切换时,在人机界面上有一个切换确认按钮,文中叙述的条件达到后按钮亮起可操作,人员按动按钮后,由控制器完成给水旁路切换到主路的相关阀门操作。因为此时机组已经并网发电,需要人工确认火电机组中除本系统外的其他关联系统均运行正常情况下方可切换。

54.所述信号采集模块13,用于采集机组启动过程中的参数信号。信号采集模块实时采集启动过程中给水流量实际值、储水罐液位、燃料量、再循环阀门开度、旁路给水调节门开度、汽动给水泵转速信号、给水泵自动输出值以及从人机界面接收到的人工对再循环流量设定值、给水流量设定值修正信号,经计算给出再循环阀门开度指令、给水旁路门开度指令、汽动给水泵转速指令,控制启动全过程中给水系统各项参数指标在优良状态。

55.所述核心控制器14,包括再循环泵出口调节门控制器、给水调节门控制器、以及给水泵转速指令切换器。是提供给水自动控制的核心部件,其获取给水系统的参数,并根据计算结果给出相应的控制指令,以进行给水控制。

56.所述指令输出模块14,用于输出控制指令。指令输出模块14将核心控制器得到的控制指令输出到相应的设备上,例如将计算得出的再循环阀门开度指令、给水旁路门开度指令、以及汽动给水泵转速指令输出到对应的控制装置,控制阀门的开度以及水泵的转速。其中,锅炉再循环阀门开度指令用于控制锅炉再循环调节门开度,从而改变锅炉再循环水流量,但会对锅炉给水流量造成影响。给水旁路门开度指令用于控制给水门旁路调节门开度,从而改变锅炉给水流量,在给水旁路切换主路前控制锅炉给水流量。给水泵转速指令用于控制给水泵转速,从而改变锅炉给水流量,在给水旁路切换主路后控制锅炉给水流量。在给水旁路切换主路前辅助控制锅炉给水流量。

57.火电机组锅炉启动过程就是不断加煤加水的过程,因此常规启动过程中需要时刻关注给水流量与再循环流量,由于锅炉清洗污水排放,尤其时锅炉点火后,给水受热蒸发损失,给水流量与再循环流量处于不稳定状态,需要运行人员时刻监视调整。流量过高会造成

锅炉满水事故,流量过低会造成泵的汽蚀损坏和锅炉超温,干烧。本实施例提供的方案实现了干态前的给水自动控制,即使出现特殊情况人员没有及时进行人工指令修正,也只是增加了清洗和启动时间,不会造成锅炉保护动作和设备损害。极大减轻了运行人员的监视与操作的强度与压力。

58.实施例3

59.图3示出了一种用于给水自动控制的核心控制器,用于超超临界直流锅炉配单台汽动给水泵火电机组中,所述核心控制器14,包括再循环泵出口调节门控制器21、给水调节门控制器22、以及给水泵转速指令切换器23。

60.所述再循环泵出口调节门控制器21,用于根据再循环流量设定值与再循环流量实际值的偏差进行比例积分运算得出再循环泵出口调节门实时开度指令。

61.再循环泵出口调节门控制器采用再循环流量设定值与实际值的偏差进行比例积分运算得出再循环泵出口调节门实时开度指令,比例系数与积分时间由热控工程师根据生产现场工况使用工程经验法调试得出。再循环流量实际值由控制器从电厂dcs系统中读取。再循环流量设定值由第一人工修正值、给煤量信号4阶函数值、储水罐液位偏离值相加构成,第一人工修正值用来适应冷热态清洗时需根据实际情况人工调整流量要求,给煤量函数克服锅炉点火和煤量增加时给水蒸发造成的系统扰动,储水罐液位偏离值用在系统工况不稳定时迅速调整流量,配合360阀稳定液位,保证再循环泵运行安全。

62.所述给水调节门控制器22,由指令切换器和比例积分运算器构成,所述指令切换器默认输出指令为10%,控制旁路给水调节门保持10%开度,当达到第一切换条件后,切换至比例积分运算器,其中,所述比例积分运算器根据给水流量设定值与给水流量实际值偏差进行比例积分运算后输出旁路给水调节门开度指令。

63.给水调节门控制器由指令切换器和比例积分运算器组成,指令切换器默认输出指令为10%,使旁路调节门保持10%开度,排除启动初期小流量工况下由于孔板测量波动造成的系统不稳定。当达到切换条件后(给水流量大于850t/h,延时10分钟)切换至比例积分运算器(给水流量设定值与实际值偏差进行比例积分运算后输出的旁路给水调节门开度指令)。给水流量设定值由流量切换器和人工修正值相加构成,流量切换器默认输出900t/h,满足启动期间所需流量;达到切换条件(人工点击主旁路切换按钮)后切换至1200t/h,再叠加人工修正确保给水主旁路自动切换操作前,旁路调节门达到70%以上开度。在给水泵自动投入后,控制器指令切换器输出指令切换至经过惯性环节计算的100%指令,使旁路门缓慢开启至100%,并以旁路门全开信号触发主给水门全开指令,完成给水主旁路切换自动操作。

64.所述给水泵转速指令切换器23,用于控制给水泵转速,所述给水泵转速指令切换器默认输出的给水泵转速值为2400rpm,判断当前是否达到第二切换条件,当达到第二切换条件时将给水泵转速切换至3000rpm,在给水泵转速达到3000rpm并延迟5分钟后生成自动投入信号,所述自动投入信号触发给水泵转速指令切换器切换到给水泵自动投入阶段。

65.给水泵转速指令切换器默认输出2400rpm。避开给水泵汽轮机临界范围2650~2850rpm,同时满足清洗流量不低于850t/h。达到切换条件(旁路门开度大于70%延迟1分钟后)后切换至3000rpm,达到设定值并延迟5分钟后,再投入给水泵自动,自动投入信号触发指令切换器输出切换至常规给水泵自动输出值。

66.实施例4

67.以国华九江电厂2号机组为例,锅炉为超超临界参数变压直流锅炉,一次再热,单炉膛,前后墙对冲燃烧方式;外置式汽水分离器,配置通流能力不小于25%bmcr流量的炉水再循环系统;给水泵汽轮机为单缸、末级双分流、单轴、双驱、冲动式、下排汽凝汽式、外切换型;给水主路通流能力100%,给水旁路通流能力30%并设计有旁路调节门;机组dcs控制系统为和利时masc6系统。

68.由于和利时masc6系统具有组态开发性,本控制装置可集成在机组dcs控制系统中,调用dcs系统的人机对话界面和信号采集、指令输出功能,完成控制功能。核心控制器功能按第5部分技术内容中的说明进行逻辑组态,比例系数与积分时间由热控工程师根据生产现场工况使用工程经验法调试得出。

69.机组启动过程中,在给水泵启动、锅炉注水完成后,运行人员可通过人机界面按钮将核心控制器自动控制功能投入,控制器控制给水泵转速2400rpm,旁路调节门开度10%,再循环流量控制在设定值范围。此时运行人员可通过手动修改再循环流量设定值控制再循环流量大小,达到符合需要的清洗效果。因锅炉清洗流量需求大于850t/h,当运行人员改变再循环流量使给水流量大于850t/h后,旁路调节门的给水流量闭环控制投入,控制给水流量维持在900t/h。锅炉点火及升温升压过程,再循环流量设定值随煤量变化和储水罐液位变化而变化,平衡给水蒸发量影响和储水罐液位波动影响,保证系统运行安全。随着锅炉升温升压继续,锅炉干湿态转换完成并停运再循环系统后,运行人员通过人机界面按钮控制给水主旁路自动实施切换,该过程中给水流量设定值自动修改为1200t/h,运行人员通过改变给水流量修正值保证旁路开度大于70%。旁路门开度大于70%并延迟1分钟后,给水泵转速指令切换至3000rpm。转速达到3000rpm并延迟5分钟后,投入给水泵的给水流量闭环控制。在给水泵自动投入后,控制器控制旁路门缓慢开启至100%,旁路门全开后控制器控制主给水门全开。至此再循环系统退出,给水阀门全开,给水泵交由给水主控控制,本控制器功能完成,退出运行。

70.此外,本公开实施例还提供一种给水自动控制装置,包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述计算机程序被所述处理器执行时实现如前述实施例中所提供的给水自动控制方法的步骤。

71.本公开实施例还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如前述实施例中所提供的给水自动控制方法的步骤。

72.采用本发明实施例提供的方案,可以在机组启动过程中,运行人员根据实际工况通过人工修正再循环流量设定值、给水流量设定值和操作给水切换按钮控制切换时机,即可达到较为理想的机组启动全过程给水控制效果。改变了常规启动过程需人工进行多参数监视、多设备操作的高强度工作方式,避免了人工监视不到位和设备操作失误的风险。

73.本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd

‑

rom、光学存储器等)上实施的计算机程序产品的形式。

74.本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

75.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

76.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

77.在一个典型的配置中,计算设备包括一个或多个处理器(cpu)、输入/输出接口、网络接口和内存。

78.内存可能包括计算机可读介质中的非永久性存储器,随机存取存储器(ram)和/或非易失性内存等形式,如只读存储器(rom)或闪存(flash ram)。内存是计算机可读介质的示例。

79.计算机可读介质包括永久性和非永久性、可移动和非可移动媒体可以由任何方法或技术来实现信息存储。信息可以是计算机可读指令、数据结构、程序的模块或其他数据。计算机的存储介质的例子包括,但不限于相变内存(pram)、静态随机存取存储器(sram)、动态随机存取存储器(dram)、其他类型的随机存取存储器(ram)、只读存储器(rom)、电可擦除可编程只读存储器(eeprom)、快闪记忆体或其他内存技术、只读光盘只读存储器(cd

‑

rom)、数字多功能光盘(dvd)或其他光学存储、磁盒式磁带,磁带磁磁盘存储或其他磁性存储设备或任何其他非传输介质,可用于存储可以被计算设备访问的信息。按照本文中的界定,计算机可读介质不包括暂存电脑可读媒体(transitory media),如调制的数据信号和载波。

80.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、商品或者设备中还存在另外的相同要素。

81.以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。