:

1.本实用新型涉及锅炉领域,尤其涉及一种锅炉给水系统。

背景技术:

2.水汽取样装置是一种炉水及过热蒸汽取样用的装置,由于炉水及过热蒸汽温度高,需要通过冷脱盐水作为冷却水来冷却到常温后才能进行化验分析;对于年产100万吨合成氨、175万吨尿素的生产规模来说,锅炉配套设计的3台水汽取样装置冷却器产生的冷却水量约100t/h;同时,为了实现水资源的循环利用,会将除氧器产生的乏汽进行回收后再次利用,除氧器除氧器乏汽回收装置需要通过冷脱盐水作为冷却水来对乏汽进行回收,除氧器除氧器乏汽回收装置产生的冷却水量约100t/h;这两部分冷却水均会由疏水泵送入除氧器除氧脱盐后作为锅炉给水进行回用;对于目前常用的单台出力120t/h的疏水泵而言,显然一台疏水泵无法满足输送需求,因此,这两部分冷却水分别需要一台疏水泵来进行输送,因而需要两台疏水泵同时运行,无法实现疏水泵一用一备的运行模式,无法及时有效的应对突发的故障情况。

技术实现要素:

3.本实用新型的目的在于提供一种锅炉给水系统。

4.本实用新型由如下技术方案实施:

5.一种锅炉给水系统,包括冷脱盐水源、水汽取样装置冷却器、除氧器、除氧器乏汽回收装置、疏水箱、疏水泵、高温加热器、省煤器以及锅炉;

6.所述冷脱盐水源的出口通过管线与所述水汽取样装置冷却器的进口连通,所述水汽取样装置冷却器的出口通过管线与所述除氧器乏汽回收装置的进水口连通,所述除氧器乏汽回收装置的出水口通过管线与所述疏水箱的进口连通,所述疏水箱的出口通过管线与所述疏水泵的进口连通,所述疏水泵的出口通过管线与所述除氧器的进口连通,所述除氧器的乏汽出口通过管线与所述除氧器乏汽回收装置的乏汽进口连通,所述除氧器的脱盐水出口通过管线与给水泵的进口连通,所述给水泵的出口通过管线与所述高温加热器的进水口连通,所述高温加热器的出水口通过管线与所述省煤器的进水口联通,所述省煤器的出水口通过管线与所述锅炉的汽包连通;

7.所述省煤器设于所述锅炉的尾部烟道内。

8.进一步的,在所述省煤器远离所述锅炉烟道出烟口一侧的所述锅炉烟道内还设有过热单元;

9.所述汽包的蒸汽出口通过管线与所述过热单元的进汽口连通,所述过热单元的出汽口通过管线与出口集箱的进汽口连通。

10.进一步的,所述过热单元包括所述锅炉的烟道内沿烟气走向的方向顺次设有屏式过热器、高温过热器、低温过热器;

11.所述汽包的蒸汽出口通过管线与所述低温过热器的进汽口连通,所述低温过热器

的出汽口通过管线与所述屏式过热器的进汽口连通,所述屏式过热器的出汽口通过管线与所述高温过热器的进汽口连通,所述高温过热器的出汽口通过管线与所述出口集箱的进汽口连通。

12.进一步的,所述汽包的出水口通过下降管与所述锅炉的水冷壁下联箱的进水口联通,所述水冷壁下联箱的出水口通过所述水冷壁与所述汽包连通。

13.进一步的,在连通所述水汽取样装置冷却器与所述除氧器乏汽回收装置的管线上设有控制阀。

14.本实用新型的优点:

15.将水汽取样装置冷却器产生的脱盐水作为冷却水,对除氧器产生的乏汽进行降温冷凝,无需为除氧器乏汽回收装置额外引入冷却水,如此,可减少引入的冷却水的总量,既能实现对水汽取样装置冷却器产生冷却水的回收,也能实现对乏汽的回收,还能保证一台疏水泵既能满足输送需求,无需两台疏水泵同时运行,如此,即可满足疏水泵一用一备的运行模式,可积极有效的应对突发的故障情况,提高了系统的运行可靠性。

附图说明:

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

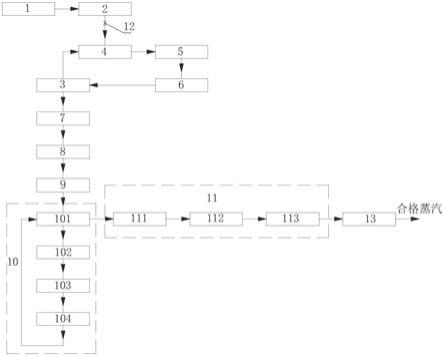

17.图1为本系统的连接示意图。

18.图中:冷脱盐水源1、水汽取样装置冷却器2、除氧器3、除氧器乏汽回收装置4、疏水箱5、疏水泵6、给水泵7、高温加热器8、省煤器9、锅炉10、汽包101、下降管102、水冷壁下联箱103、水冷壁104、过热单元11、屏式过热器111、高温过热器112、低温过热器113、控制阀12、出口集箱13。

具体实施方式:

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.实施例1:

21.如图1所示的一种锅炉给水系统,包括冷脱盐水源1、水汽取样装置冷却器2、除氧器3、除氧器乏汽回收装置4、疏水箱5、疏水泵、高温加热器8、省煤器9以及锅炉10;

22.冷脱盐水源1的出口通过管线与水汽取样装置冷却器2的进口连通,水汽取样装置冷却器2的出口通过管线与除氧器乏汽回收装置4的进水口连通,在连通水汽取样装置冷却器2与除氧器乏汽回收装置4的管线上设有控制阀12。除氧器乏汽回收装置4的出水口通过管线与疏水箱5的进口连通,疏水箱5的出口通过管线与疏水泵6的进口连通,疏水泵6的出口通过管线与除氧器3的进口连通,除氧器3的乏汽出口通过管线与除氧器乏汽回收装置4的乏汽进口连通,除氧器3的脱盐水出口通过管线与给水泵7的进口连通,给水泵7的出口通

过管线与高温加热器8的进水口连通,高温加热器8的出水口通过管线与省煤器9的进水口联通,省煤器9的出水口通过管线与锅炉10的汽包101连通;

23.省煤器9设于锅炉10的尾部烟道内。在省煤器9远离锅炉10烟道出烟口一侧的锅炉10烟道内还设有过热单元11;过热单元11包括锅炉10的烟道内沿烟气走向的方向顺次设有屏式过热器111、高温过热器112、低温过热器113;

24.汽包101的蒸汽出口通过管线与低温过热器113的进汽口连通,低温过热器113的出汽口通过管线与屏式过热器111的进汽口连通,屏式过热器111的出汽口通过管线与高温过热器112的进汽口连通,高温过热器112的出汽口通过管线与出口集箱的进汽口连通。

25.汽包101的出水口通过下降管102与锅炉10的水冷壁下联箱103的进水口联通,水冷壁下联箱103的出水口通过水冷壁104与汽包101连通。

26.工作原理:

27.30℃的冷脱盐水经水汽取样装置冷却器2后温度升至60℃

‑

70℃,之后进入除氧器乏汽回收装置4,吸收除氧器3产生的乏汽所携带的热量后,温度升至80℃

‑

90℃,同时,乏汽经降温后冷凝为液体,与脱盐水一同进入疏水箱5,由疏水泵6泵至除氧器3内进行除氧脱盐后,乏汽再次进入除氧器乏汽回收装置4,而除氧后的脱盐水经给水泵7泵至高温加热器8,与次中压蒸汽换热后温度升至180℃,进入省煤器9吸收锅炉10尾部烟气的热量,使脱盐水温度达到253℃进入汽包101。

28.从汽包101引出的饱和蒸汽通过低温过热器113、屏式过热器111、高温过热器112,用对流传热的方式吸收高温烟气的热量,形成高温高压的过热蒸汽,进入出口集箱,为厂区提供合格的蒸汽。

29.进入汽包101内的水由下降管102分配至水冷壁下联箱103,经水冷壁104返回汽包101。下降管102、水冷壁下联箱103、水冷壁104、汽包101管组成自然水循环回路,水冷壁104内的水吸收炉内高温火焰的辐射热并部分汽化,变成密度较轻的汽水混合物向上流动,进入汽包101的汽水混合物经旋风分离器和立式波纹板分离器进行汽水分离后,蒸汽进入汽包101上部的蒸汽空间,水则经下降管102再进行循环蒸发。

30.本实施例中,将水汽取样装置冷却器2产生的60℃

‑

70℃的脱盐水进入除氧器乏汽回收装置4继续作为冷却水,对除氧器3产生的乏汽进行降温冷凝,无需为除氧器乏汽回收装置4额外引入冷却水,如此,可减少引入的冷却水的总量,既能实现对水汽取样装置冷却器2产生冷却水的回收,也能实现对乏汽的回收,还能保证一台疏水泵6既能满足输送需求,无需两台疏水泵6同时运行,如此,即可满足疏水泵6一用一备的运行模式,可积极有效的应对突发的故障情况,提高了系统的运行可靠性。

31.一台疏水泵6每小时的电耗按90kw/h计算,通过本实施例,全年减少电耗90

×

24

×

300=64800度,按每度电0.5元计算,全年可节约资金32.4万元。

32.另外,本实施例中,通过对水汽取样装置冷却器2产生冷却水和乏汽产生的冷凝液的回用,实现了水资源的二次循环利用,可减少锅炉10本体运行时所需的热脱盐水的用量,同时,可通过控制阀12来调节水汽取样装置冷却器2产生冷却水的回用量。

33.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。